Panduan Kamera Penglihatan Mesin: Cara Memilih Kamera yang Tepat untuk Inspeksi Industri

Spesifikasi Inti Kamera Visi Mesin yang Menentukan Akurasi Inspeksi

Resolusi dan Ukuran Piksel: Menyeimbangkan Penangkapan Detail dengan Cakupan Bidang Pandang dan Batasan Lensa

Resolusi yang lebih baik memungkinkan pemeriksa mendeteksi cacat kecil hingga 1,5 mikron, yang sangat penting saat memeriksa apakah pad PCB sejajar dengan benar. Saat ini, sensor dengan lebih dari 20 megapiksel dapat menangkap masalah yang tidak akan terdeteksi oleh kamera dengan resolusi lebih rendah. Namun selalu ada kelemahan ketika menyangkut resolusi. Piksel yang lebih besar, berkisar antara 3,45 hingga 9 mikron, sebenarnya membantu kamera menangkap lebih banyak cahaya, tetapi hal ini mengorbankan kejelasan detail. Lalu muncul pertanyaan tentang seberapa luas area yang perlu dilihat sekaligus, yang secara langsung memengaruhi jenis sensor dan lensa mana yang paling sesuai digunakan bersama. Banyak orang membuat kesalahan dengan memasang sensor berkepingan tinggi yang canggih pada lensa murah atau terlalu kecil, sehingga tiba-tiba lensa menjadi komponen lemah, bukan kameranya sendiri. Saat melihat area inspeksi yang luas, tidak ada yang mendapatkan hasil baik hanya dengan fokus pada satu komponen saja. Seluruh sistem harus bekerja bersama sejak awal.

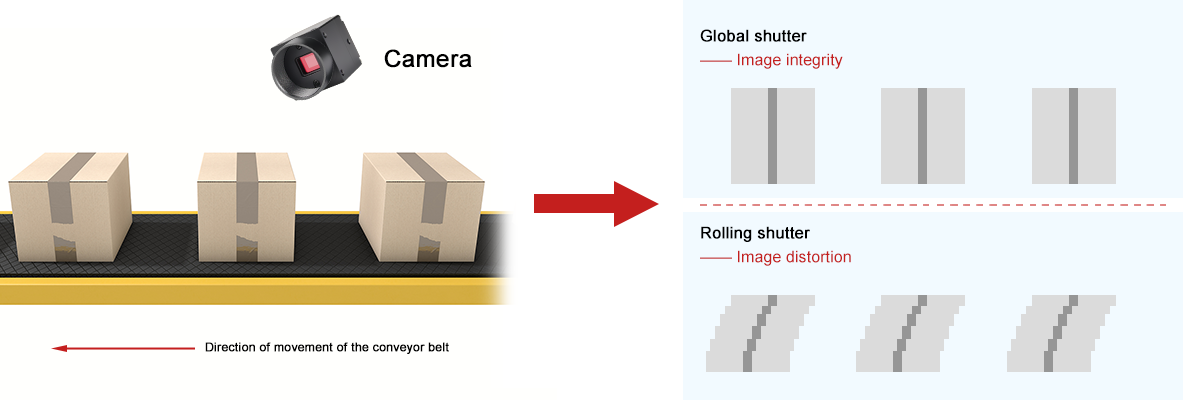

Frame Rate dan Jenis Rana: Menghilangkan Blur Gerakan pada Jalur Produksi Berkecepatan Tinggi

Untuk pengambilan gambar tanpa distorsi pada conveyor belt berkecepatan tinggi yang berjalan pada kecepatan 5 meter per detik atau lebih cepat, shutter global menjadi solusi wajib karena mampu menangkap seluruh frame sekaligus. Shutter rolling tidak mampu mengikuti benda yang bergerak cepat dan cenderung menghasilkan gambar yang miring. Saat menghitung frame rate yang dibutuhkan, secara dasar ambil kecepatan pergerakan objek dibagi dengan ukuran cacat terkecil yang harus dideteksi. Misalnya, seseorang ingin mendeteksi cacat sekecil 0,1 milimeter sementara objek bergerak pada kecepatan 3 meter per detik. Perhitungan ini menghasilkan kebutuhan minimal 300 frame per detik. Lini produksi yang memproses sekitar 20 ribu produk setiap jam biasanya membutuhkan lebih dari 500 fps dengan waktu eksposur diukur dalam mikrodetik untuk menghentikan gerakan sepenuhnya selama pemeriksaan penting. Pertimbangkan hal-hal seperti memastikan tutup botol memiliki ulir yang benar atau melacak lasan pengelasan secara akurat. Akurasi posisi sangat penting karena bahkan ketidakselarasan kecil sekalipun bisa menjadi perbedaan antara mendeteksi cacat atau melewatkannya sama sekali.

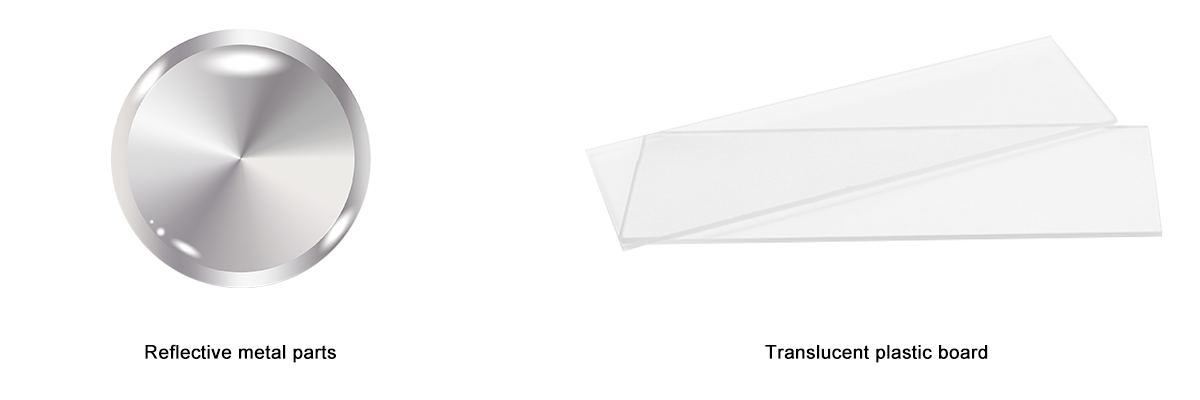

Jangkauan Dinamis dan Efisiensi Kuantum: Memaksimalkan Kontras dan Sensitivitas Cahaya Rendah untuk Deteksi Cacat

Kamera dengan jangkauan dinamis minimal 120 dB mampu menangkap perbedaan reflektivitas yang sulit kita lihat—pertimbangkan bagaimana kamera tersebut menangani logam mengilap dibandingkan plastik transparan yang disinari dari belakang tanpa kehilangan detail pada sorotan atau tenggelam dalam noise bayangan. Ketika dipasangkan dengan sensor yang memiliki efisiensi kuantum lebih dari 80% (yang memungkinkan dengan teknologi CMOS pencahayaan dari belakang), kamera-kamera ini bekerja secara mengejutkan baik dalam kondisi redup tanpa gangguan berbutir akibat peningkatan gain. Keajaiban sebenarnya terjadi saat mengamati material komposit untuk mendeteksi cacat tersembunyi. Perubahan kecil dalam cara cahaya diserap menunjukkan adanya rongga di dalam material. Produsen otomotif juga menemukan hal ini sangat berguna. Mereka perlu mendeteksi cacat kosmetik kecil pada cat mobil, terkadang hanya sebesar 5% perbedaan reflektivitas, bahkan ketika lampu pabrik berkedip atau berubah intensitasnya selama proses produksi.

Menyesuaikan Teknologi Sensor Kamera Visi Mesin dengan Persyaratan Material dan Panjang Gelombang

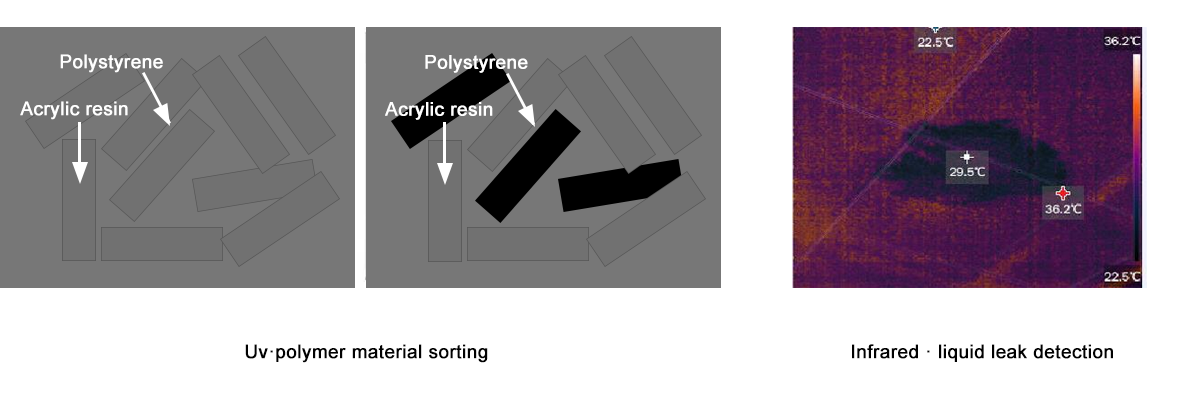

Sensor Visual, UV, dan SWIR: Ketika Deteksi Cacat Bawah Permukaan Membutuhkan Pencitraan di Luar Spektrum Visual

Sensor cahaya tampak biasa bekerja sangat baik untuk memeriksa permukaan, tetapi kurang efektif saat digunakan untuk melihat bagian tersembunyi di bawah material seperti plastik, komponen komposit, atau komponen silikon. Sensor UV pada rentang 200 hingga 400 nm mampu mendeteksi retakan kecil dan zat yang bercahaya dengan cara mengaktifkan material yang dipindai. Sementara itu, sensor Short Wave Infrared (SWIR) yang beroperasi pada panjang gelombang antara 900 hingga 2500 nm sebenarnya dapat menembus plastik buram dan wafer silikon untuk mendeteksi masalah seperti masuknya air, lapisan yang terpisah, atau variasi suhu yang bisa menimbulkan masalah di kemudian hari. Penelitian yang diterbitkan tahun lalu menunjukkan bahwa sensor SWIR ini mampu menemukan hampir 40% lebih banyak cacat tersembunyi pada kemasan obat dibandingkan metode pencahayaan standar. Intinya adalah menyelaraskan panjang gelombang sensor dengan cara berbagai material menyerap cahaya membuat perbedaan besar dalam mendeteksi masalah serius sebelum berkembang menjadi gangguan besar.

Sensor Monokrom vs. Warna: Perbedaan dalam Sensitivitas, Kecepatan, dan Fidelitas Spektral untuk QA Industri

Sensor hitam putih biasanya menawarkan efisiensi kuantum sekitar 60 persen lebih baik dibandingkan sensor berwarna karena tidak memiliki filter Bayer yang menyerap cahaya. Ini berarti sensor tersebut dapat menangkap gambar lebih cepat dan bekerja jauh lebih baik dalam kondisi pencahayaan redup. Keunggulan ini membuatnya sangat ideal untuk mendeteksi goresan halus pada permukaan logam atau cacat kecil dalam operasi pengisian botol yang bergerak cepat. Sensor warna baru benar-benar diperlukan ketika warna aktual penting untuk pemeriksaan kualitas, seperti memastikan pil memiliki lapisan yang konsisten atau cat mobil terlihat seragam di berbagai panel. Namun ada juga kelemahan pada sensor warna. Proses demosaicing-nya menambahkan keterlambatan dan secara praktik menurunkan resolusi maupun sensitivitas. Banyak fasilitas akhirnya mengalami peningkatan penolakan palsu sebagai akibatnya. Untuk sebagian besar tugas inspeksi di mana warna tidak penting, tetap menggunakan konfigurasi monokrom menjaga akurasi dalam nuansa abu-abu sambil meningkatkan kecepatan inspeksi secara keseluruhan dan mengurangi kesalahan.

Kamera Penglihatan Mesin Area Scan vs. Line Scan: Pemilihan Berdasarkan Geometri Bagian dan Profil Gerakan

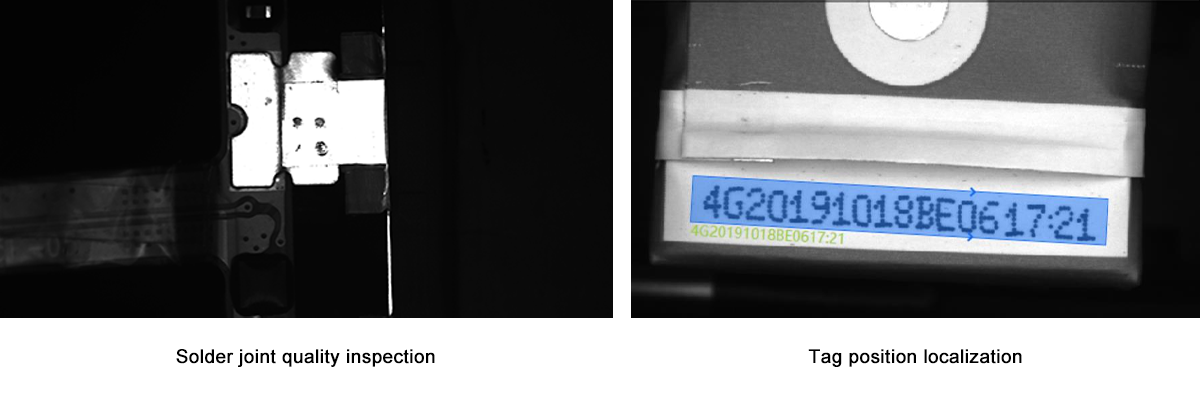

Kapan Memilih Area Scan: Bagian yang Diam atau Terputus-putus dengan Fitur 2D Kompleks

Kamera pemindai area mengambil gambar lengkap sekaligus, sehingga sangat cocok untuk memeriksa bagian-bagian yang bergerak sedikit atau hanya bergerak sesekali ketika diperlukan analisis 2D terperinci. Bayangkan hal-hal seperti pemeriksaan sambungan solder pada papan sirkuit tercetak, verifikasi penempatan label yang benar, atau penyelarasan komponen dengan banyak fitur. Kamera ini dapat memeriksa beberapa aspek berbeda dalam satu kali pengambilan gambar, sehingga bekerja dengan baik dalam lingkungan produksi terbatuk yang umum di manufaktur elektronik, di mana hentian singkat memungkinkan pengambilan gambar yang jernih. Pengaturan waktu yang tepat tetap penting untuk mencegah gambar kabur ketika bagian-bagian tersebut sedikit bergerak di antara pengambilan gambar. Namun meskipun memiliki keterbatasan ini, sistem pemindai area tetap sangat serbaguna dalam menangani bentuk-bentuk rumit dan pola tidak beraturan yang tidak mengikuti desain repetitif standar.

Kapan Memilih Pemindai Garis: Pemeriksaan Web Terus-Menerus, Konveyor, atau Silinder Berputar

Kamera pemindaian garis dirancang khusus untuk aplikasi di mana objek terus bergerak tanpa henti, seperti memeriksa lembaran selama produksi, sabuk konveyor cepat, atau benda bulat yang berputar. Kamera ini mampu menghentikan efek blur akibat gerakan meskipun objek bergerak lebih cepat dari 5 meter per detik. Cara kerjanya adalah dengan menyesuaikan waktu pengambilan gambar dari satu baris pikselnya terhadap pergerakan material sepanjang lini produksi, sehingga menghasilkan gambar yang jernih tanpa ada efek peregangan atau distorsi. Hal ini membuatnya sangat cocok untuk inspeksi produk panjang dan kontinu seperti gulungan kertas, lembaran logam, dan film plastik. Selain itu, kamera ini memberikan tampilan menyeluruh secara penuh mengelilingi botol dan kaleng saat mereka berotasi. Menurut pengetahuan umum di industri pengemasan, sistem pemindaian garis ini mengurangi volume data sekitar 80 persen dibandingkan dengan sistem pemindaian area biasa. Dan yang paling penting, sistem ini tetap mampu mendeteksi cacat dengan akurasi yang sama tanpa harus menghentikan proses produksi sama sekali.

Konektivitas dan Penguatan Lingkungan Kelas Industri untuk Penempatan Kamera Visi Mesin yang Andal

Sekitar 70 persen masalah pada sistem penglihatan mesin di lantai pabrik sebenarnya disebabkan oleh faktor lingkungan yang keras. Bayangkan: suhu ekstrem panas atau dingin, debu beterbangan, getaran terus-menerus dari mesin, ditambah semua gangguan elektromagnetik yang mengganggu. Kamera industri tangguh melawan masalah ini dengan fitur desain khusus. Kamera-kamera ini dilengkapi perumahan berperingkat IP67 yang mencegah masuknya kotoran dan kelembapan. Konektivitas GigE Vision dilindungi dari EMI sehingga data tetap bersih meskipun ada gangguan listrik di mana-mana. Kamera ini mampu menahan guncangan hebat berkat dudukan yang diperkuat, serta dapat bekerja secara andal dalam kisaran suhu lebar, dari minus 30 derajat Celsius hingga 70 derajat. Artinya, kamera ini tetap berkinerja baik baik dipasang di samping tungku panas menyala, di dalam terowongan dingin beku, maupun di samping peralatan besar yang bergetar. Selain itu, tersedia cadangan daya bawaan untuk melindungi dari perubahan tegangan mendadak. Semua perlindungan ini membantu menjaga kelancaran produksi tanpa henti tak terduga, serta mempertahankan pemeriksaan kualitas secara konsisten. Kamera konsumen biasa tidak akan tahan sama sekali di lingkungan yang menuntut seperti ini sebelum akhirnya rusak total.

Siap Temukan Kamera Visi Mesin yang Sempurna untuk Anda?

Jangan biarkan pilihan kamera yang kurang tepat menghambat kontrol kualitas Anda. Hubungi HIFLY hari ini untuk konsultasi gratis—tim kami akan membantu Anda mencocokkan spesifikasi kamera dengan kebutuhan inspeksi Anda, mulai dari resolusi dan frame rate hingga jenis sensor dan ketahanan lingkungan. Dengan solusi custom, pengiriman cepat, dan dukungan global, kami adalah mitra Anda dalam membangun sistem visi mesin yang andal dan efisien.