Penerapan Machine Vision dalam Pemeriksaan Sambungan Solder

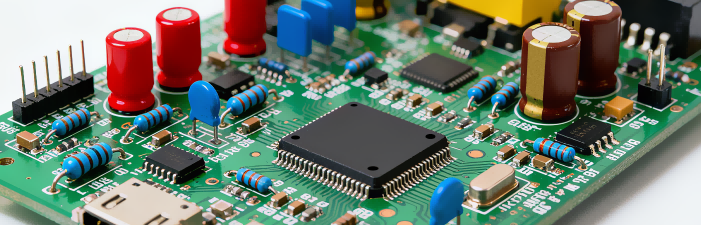

Di dunia manufaktur elektronik yang serba cepat, kualitas sambungan solder bukan hanya sekadar detail—melainkan faktor penentu keandalan produk dan kinerja jangka panjang. Sambungan solder berfungsi sebagai tulang punggung tak terlihat pada papan sirkuit tercetak (PCB), membentuk koneksi listrik dan mekanis penting antar komponen seperti resistor, kapasitor, dan mikrochip. Satu sambungan solder yang cacat—entah itu sambungan solder dingin yang tidak mampu menghantarkan listrik dengan baik, rongga yang melemahkan kekuatan struktural, atau jembatan yang menyebabkan korsleting—dapat mengakibatkan konsekuensi yang bencana.

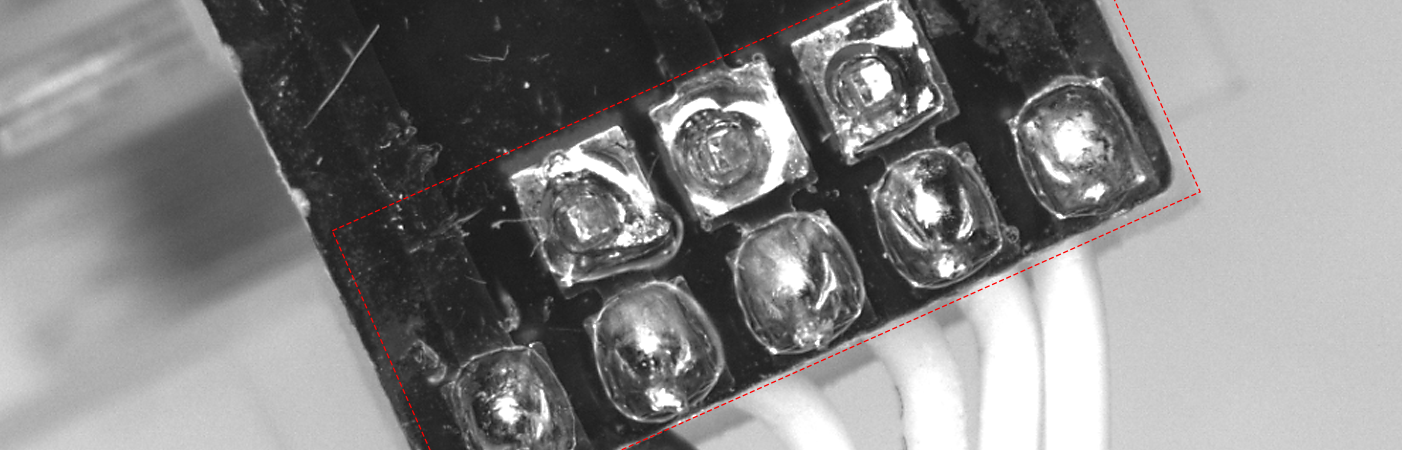

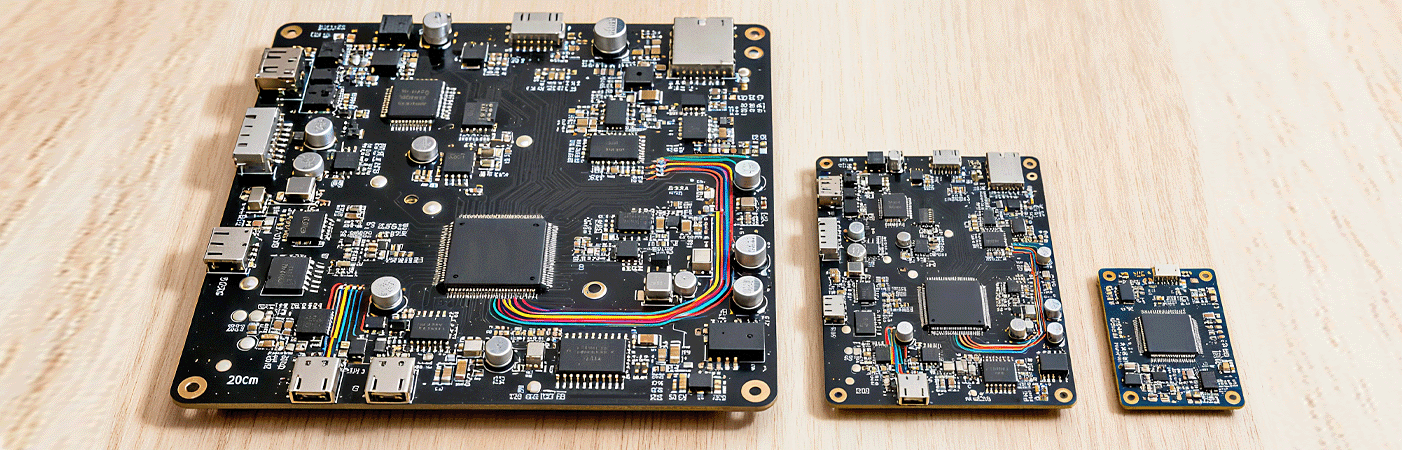

Seiring pengecilan perangkat elektronik—dengan komponen yang kini sekecil 01005 (0,4 mm x 0,2 mm) dan PCB yang semakin padat dengan ribuan sambungan terkemas dalam ruang sempit—metode inspeksi konvensional terbukti semakin tidak memadai. Operator cepat merasa lelah saat memeriksa ratusan atau bahkan ribuan sambungan per jam, mengakibatkan penilaian yang tidak konsisten: fillet solder yang sedikit tidak rata mungkin diterima oleh satu operator tetapi ditolak oleh operator lain. Subjektivitas ini tidak hanya berisiko menyebabkan produk cacat sampai ke tangan konsumen, tetapi juga membuang-buang sumber daya untuk pekerjaan ulang yang tidak perlu pada sambungan.

Sistem visi mesin untuk inspeksi sambungan solder merupakan sinergi yang dirancang secara cermat antara perangkat keras dan perangkat lunak, di mana setiap komponen bekerja serasi untuk meniru sekaligus melampaui kemampuan penglihatan manusia. Di sisi perangkat keras, elemen inti sistem mencakup kamera beresolusi tinggi, tata cahaya khusus, lensa presisi, dan prosesor yang kuat. Pencahayaan mungkin merupakan komponen perangkat keras yang paling sering diabaikan namun sangat kritis: berbeda dengan pencahayaan pabrik generik yang dapat menimbulkan silau pada permukaan solder yang mengilap atau menciptakan bayangan yang mengaburkan detail, visi mesin menggunakan solusi yang disesuaikan. Pencahayaan koaksial, misalnya, memancarkan cahaya sepanjang sumbu yang sama dengan lensa kamera, mengurangi pantulan pada solder dan mempermudah deteksi kekosongan. Lampu cincin, dengan desain bundarnya, memberikan pencahayaan seragam di seluruh PCB, memastikan kualitas gambar yang konsisten bahkan untuk sambungan di tepi papan.

Kamera, sementara itu, dipilih berdasarkan kebutuhan presisi inspeksi. Untuk komponen PCB standar, kamera 2–5 megapiksel (MP) sudah cukup, namun untuk sambungan solder mikro pada perangkat medis atau elektronik aerospace, kamera 10–20 MP yang dipasangkan dengan lensa pembesaran tinggi (hingga 100x) diperlukan untuk menangkap detail sekecil 1–2 mikrometer. Gambar yang ditangkap kemudian dikirim ke prosesor—sering kali PC industri khusus atau sistem tertanam—di mana perangkat lunak mengambil alih.

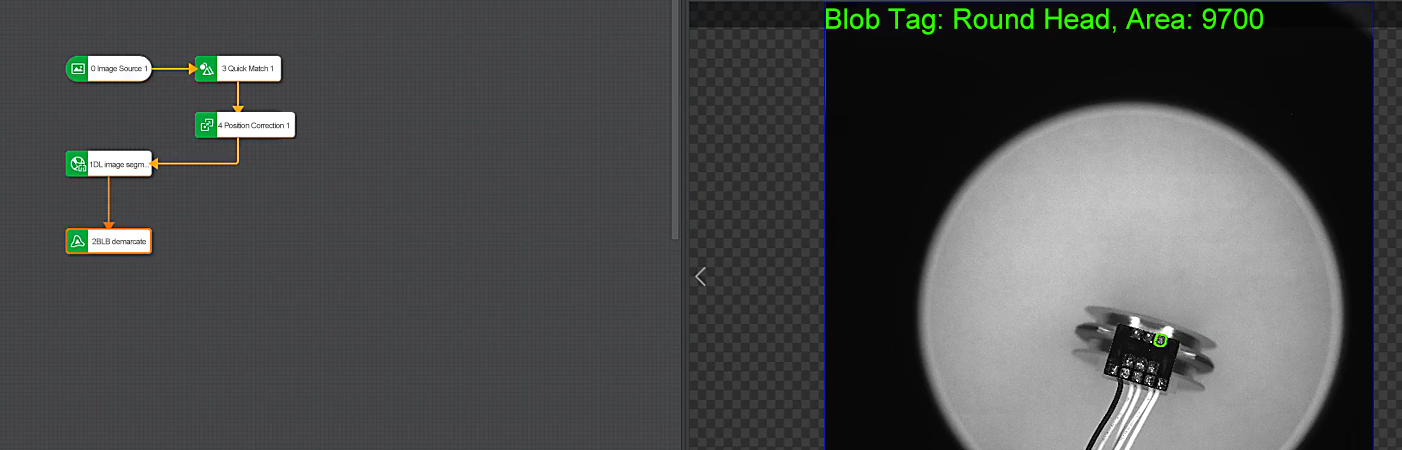

Perangkat lunak merupakan 'otak' dari sistem visi mesin, dan kemampuannya telah berkembang pesat seiring kemunculan machine learning (ML) dan deep learning (DL). Teknik pemrosesan citra tradisional, seperti deteksi tepi (untuk mengidentifikasi batas fillet solder) dan thresholding (untuk memisahkan solder dari pad PCB), masih berperan dalam ekstraksi fitur. Sebagai contoh, CNN dapat membedakan antara fillet solder normal dan yang memiliki void berukuran 5 mikrometer—sesuatu yang bahkan operator terlatih pun bisa lewatkan—dengan menganalisis variasi halus pada warna, tekstur, dan bentuk. Setelah analisis, sistem mengklasifikasikan setiap sambungan sebagai 'lulus' atau 'gagal' berdasarkan standar kualitas yang telah ditentukan dan menghasilkan laporan terperinci, menandai lokasi serta jenis cacat untuk ditinjau oleh para insinyur.

Keunggulan visi mesin dibanding metode tradisional baik signifikan maupun dapat diukur. Pertama, keakuratan dan Keakuratan tidak tertandingi: sistem visi mesin dapat mendeteksi cacat sekecil 1 mikrometer, jauh di luar batas 20–30 mikrometer dari penglihatan manusia (bahkan dengan pembesaran). Kedua, konsistensi menghilangkan variabilitas manusia: sistem menerapkan kriteria kualitas yang sama pada setiap sambungan, setiap kali, memastikan bahwa sambungan yang diperiksa pada shift malam diperlakukan dengan standar yang sama seperti yang diperiksa pada shift siang. Ketiga, kecepatan meningkatkan efisiensi produksi: sistem visi mesin khas dapat memeriksa 10.000 sambungan solder pada satu PCB dalam waktu kurang dari 10 detik—tugas yang akan memakan waktu 5–10 menit bagi operator manusia. Terakhir, wawasan Berbasis Data memungkinkan peningkatan berkelanjutan: sistem mencatat setiap hasil pemeriksaan, memungkinkan produsen melacak tren cacat dari waktu ke waktu.

Berkat fleksibilitasnya, visi mesin telah menjadi tak tergantikan di berbagai industri. Di bidang sektor otomotif , di mana PCB menggerakkan sistem kritis seperti Unit Kontrol Mesin (ECUs) dan Sistem Bantuan Pengemudi Lanjutan (ADAS), visi mesin memastikan keselamatan. Sambungan yang cacat pada modul radar ADAS dapat menyebabkan sistem salah mendeteksi rintangan, yang berpotensi menimbulkan kecelakaan.

Meskipun telah mencapai banyak keberhasilan, visi mesin masih menghadapi tantangan yang terus-menerus. Salah satu hambatan utama adalah desain PCB yang kompleks : seiring komponen menjadi lebih kecil dan PCB semakin padat, komponen yang tumpang tindih atau area yang terlindung dapat menutupi sambungan, sehingga sulit bagi kamera untuk menangkap gambar yang jelas. Untuk mengatasi hal ini, produsen sedang mengembangkan sistem multi-kamera yang menangkap gambar dari 2–4 sudut, memastikan tidak ada sambungan yang terlewat. data pelatihan : Algoritma ML/DL memerlukan dataset yang besar dan berkualitas tinggi agar dapat berfungsi dengan baik, namun pembuatan dataset tersebut memakan waktu—melabeli 10.000 gambar cacat dapat memakan waktu berminggu-minggu. Para peneliti kini menggunakan generasi data sintetis, di mana model komputer menciptakan gambar realistis dari sambungan solder (termasuk cacat langka), untuk mengurangi ketergantungan pada data dunia nyata.

Ke depannya, beberapa tren akan membentuk masa depan mesin visi dalam inspeksi sambungan solder. Integrasi AI-robot akan memungkinkan perbaikan secara langsung: jika sistem mesin visi mendeteksi sambungan solder yang hilang, lengan robot akan segera menambahkan solder, sehingga menghilangkan kebutuhan intervensi manual dan mengurangi downtime produksi sebesar 20–30%. visi mesin 3d akan menjadi lebih luas: tidak seperti sistem 2D yang hanya menangkap detail permukaan, sistem 3D menggunakan pemindaian cahaya terstruktur untuk membuat model 3D dari sambungan, sehingga mempermudah pengukuran volume solder dan deteksi cacat seperti kekurangan solder. Integrasi IoT akan memungkinkan pemantauan jarak jauh: produsen dapat melacak data inspeksi secara real time dari mana saja, menggunakan platform berbasis cloud untuk mengidentifikasi masalah (misalnya, kamera kehilangan fokus) dan mengirim peringatan ke tim pemeliharaan sebelum produksi dihentikan.

Kesimpulannya, penglihatan mesin telah merevolusi inspeksi sendi solder, mengatasi keterbatasan metode tradisional dan memenuhi tuntutan manufaktur elektronik modern. Kemampuannya untuk memberikan presisi, konsistensi, kecepatan, dan wawasan data telah menjadikannya landasan kontrol kualitas di seluruh industri. Karena elektronik terus tumbuh lebih kecil dan lebih kompleks, penglihatan mesin hanya akan menjadi lebih pentingmemimpin inovasi, meningkatkan keandalan produk, dan membantu produsen tetap kompetitif di pasar global.