Compatibilità Obiettivo-Camera nei Sistemi di Visione Artificiale: Considerazioni Chiave per un'Integrazione Fluida

Ottimizzazione delle prestazioni della visione meccanica: Fattori critici di compatibilità tra camera e obiettivo

L'integrazione senza soluzione di continuità tra camere e lenti industriali può determinare il successo o il fallimento dei sistemi di ispezione automatizzata. Garantire la compatibilità fisica, ottica e funzionale elimina cicli costosi di ricalibrazione e massimizza il tempo di produzione.

Gestione della compatibilità dell'interfaccia fisica

I sistemi di visione industriale richiedono un'armonia meccanica precisa tra i componenti. Tre standard di interfaccia principali dominano il panorama:

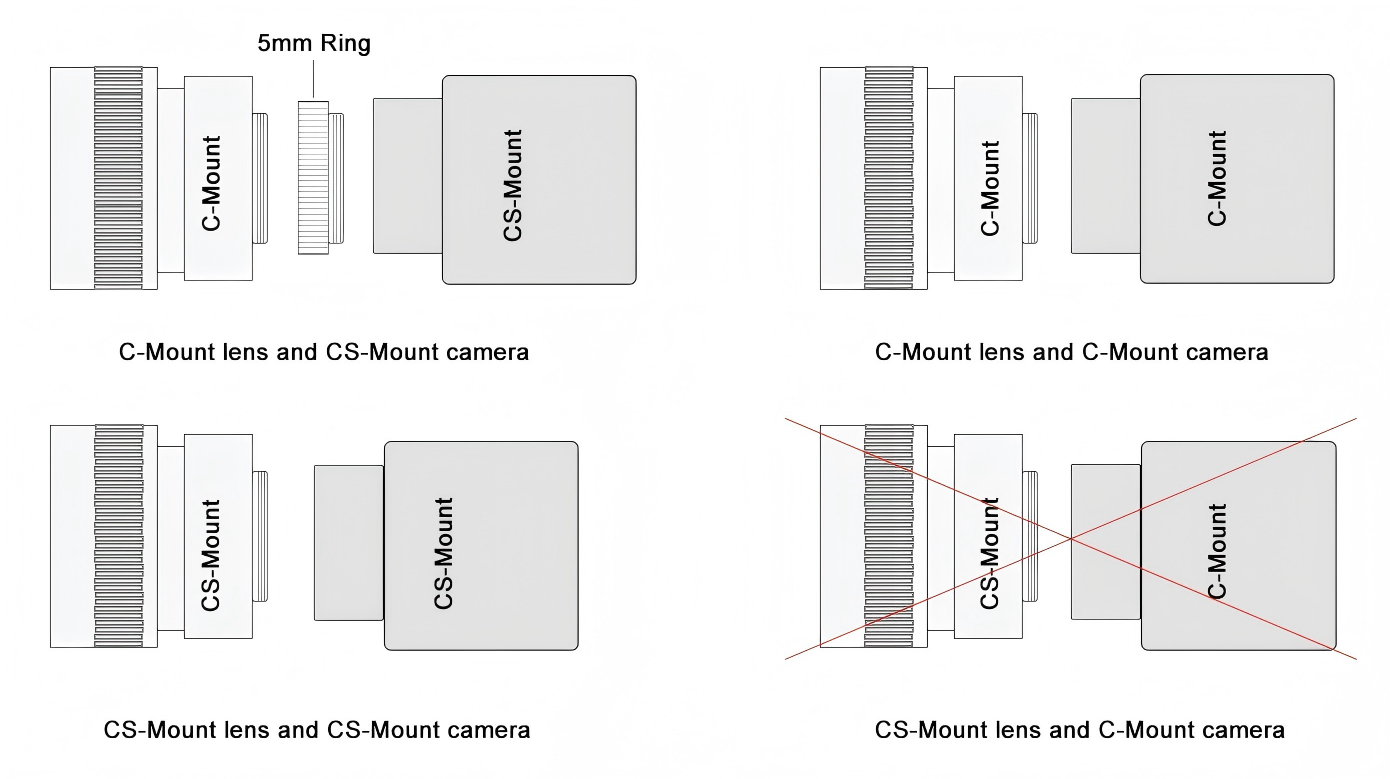

- C-Mount : Ampiamente adottato per applicazioni generali, sebbene possa generare confusione con Montatura cs che potrebbe causare errori sulla distanza focale posteriore. Verificare le specifiche della profondità del flangio impedisce l'immagine sfocata.

- F-Mount : Preferito per ispezioni ad alta risoluzione che richiedono sensori più grandi, ma l'espansione termica può influenzare la stabilità in ambienti non controllati.

- S-Mount : Essenziale per configurazioni con vincoli di spazio come endoscopi medici, dove la resistenza alle vibrazioni diventa inderogabile.

Montaggi non corrispondenti possono portare a stress meccanici, collisioni tra sensori o fuori fuoco. Alcuni produttori forniscono anelli di blocco ibridi che accettano variazioni di tolleranza – una soluzione da esplorare per linee di assemblaggio ad alta vibrazione.

Superando le sfide di integrazione ambientale

Le implementazioni di visione artificiale incontrano frequentemente stress operativi estremi:

- Termodinamica : Le custodie delle lenti potrebbero espandersi/contrarsi nei range di -30°C a 85°C, alterando le posizioni di fuoco. Le leghe termicamente stabili mantengono le distanze focali della flangia.

- Stress meccanico : Linee di imballaggio ad alta velocità (500+ fps) richiedono pesi di lente inferiore a XXg per evitare oscillazioni del braccio robotico.

- Esposizione a contaminanti : Percorsi ottici sigillati IP67+ resistenti agli spruzzi di raffreddante nelle celle di lavorazione CNC.

La affidabilità operativa potrebbe dipendere dalla verifica della compatibilità attraverso simulazioni di vibrazione e test di ciclo termico - passaggi spesso trascurati durante l'acquisto.

Rendi il tuo sistema visivo resiliente al futuro

Strategie di compatibilità future include:

- Margine di Risoluzione : La selezione di lenti che risolvono oltre il 20% dei sensori attuali consente aggiornamenti futuri.

- Accoppiamento Guidato dai Protocolli : Le emergenti ID elettroniche delle lenti configurano automaticamente le impostazioni della telecamera al momento del montaggio.

- Interfacce Modulari : Alcuni progetti ottici presentano adattatori di montaggio interscambiabili, facilitando le transizioni tra telecamere C/CS/F-Mount.

Il Framework di Integrazione Pratica di HIFLY

Raggiungere una compatibilità senza soluzione di continuità richiede una verifica metodica:

Mappatura della Domanda Converti i requisiti dell'applicazione (dimensione minima del difetto, distanza operativa, variazioni di temperatura) in specifiche ottiche/meccaniche utilizzando strumenti di selezione parametrica.

Protocollo di Validazione

-

- Verifica le tolleranze della distanza focale flangia tramite rapporti di interferometria

- Esamina i dataset sulla stabilità termica MTF

- Conferma la compatibilità della profondità di accoppiamento della vite

Analisi del Ciclo di Vita Confronta i costi di riconvalidazione degli aggiornamenti parziali rispetto ai sostituzioni complete. Le esperienze nel settore indicano un ROI fino a 8:1 derivante da test di compatibilità approfonditi sin dall'inizio.

Conclusione: La compatibilità come Vantaggio Strategico

La compatibilità tra obiettivo e camera va oltre le specifiche tecniche: costituisce il pilastro della affidabilità del sistema, della precisione e del costo complessivo di possesso. Collaborare con produttori che offrono dati di compatibilità esaustivi, certificazioni di testing ambientale e architetture ottiche modulari potrebbe ridurre significativamente i rischi di integrazione. Man mano che la visione assistita si diffonde in ambienti di produzione sempre più complessi, padroneggiare queste sinergie diventa indispensabile.