Guida alla scelta degli obiettivi per visione artificiale per applicazioni industriali

Parametri ottici fondamentali: campo visivo (FOV), distanza di lavoro e lunghezza focale

Come il campo visivo (FOV) determina l'idoneità dell'obiettivo per la visione artificiale nell'ispezione delle linee di montaggio

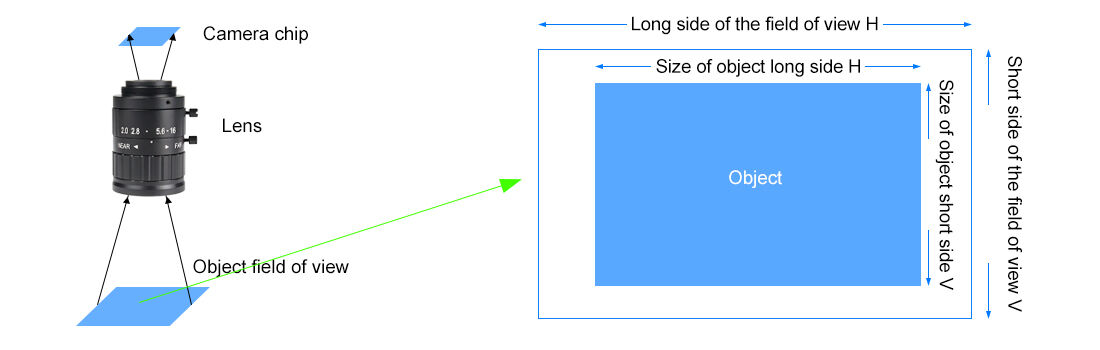

Il campo visivo, o FOV per brevità, indica essenzialmente quale area una telecamera è in grado di vedere contemporaneamente: un parametro fondamentale durante l’ispezione dei prodotti sulle linee di montaggio. Se il FOV è troppo ristretto, piccoli difetti presenti lungo i bordi potrebbero non essere rilevati affatto. Viceversa, un FOV eccessivamente ampio comporta che ogni pixel copra una superficie maggiore, con conseguente perdita di dettaglio e riduzione della risoluzione. Esiste una pratica formula per calcolarlo: moltiplicare la dimensione del sensore per la distanza di lavoro e dividere il risultato per la lunghezza focale. Ad esempio, se qualcuno deve coprire un’area intera con un sensore da 100 mm, dovrà probabilmente avvicinarsi all’oggetto oppure scegliere un obiettivo diverso, a seconda dello spazio disponibile. Secondo alcune relazioni settoriali in circolazione, quasi un terzo di tutti i problemi riscontrati nei sistemi di visione è attribuibile a un’errata scelta iniziale del FOV. Una corretta impostazione del FOV garantisce che ogni millimetro dei componenti venga scandito accuratamente, evitando fastidiosi artefatti legati al movimento, il che consente infine di individuare i difetti più rapidamente durante le produzioni ad alta velocità.

Interazione tra distanza di lavoro e lunghezza focale nelle configurazioni di guida robotica e visione integrata

La relazione tra distanza di lavoro (lo spazio tra obiettivo e oggetto) e lunghezza focale funziona in modo inverso, un aspetto particolarmente rilevante nei sistemi di guida robotica e nelle tecnologie di visione integrata. Quando è necessaria una maggiore distanza di lavoro, anche la lunghezza focale deve aumentare per mantenere l’oggetto a fuoco — un requisito fondamentale per consentire ai robot di muoversi in sicurezza senza urtare gli oggetti circostanti. Tuttavia, esiste sempre un compromesso: l’aumento della lunghezza focale riduce effettivamente la profondità di campo, rendendo così estremamente complessa la calibrazione per ottenere risultati ottimali. Nei contesti ristretti, ad esempio quelli in cui strumenti come i sistemi di ispezione di schede a circuito stampato (PCB) devono essere installati, lunghezze focali più corte permettono di avvicinarsi maggiormente all’oggetto pur conservando la visibilità dei dettagli necessari. Trovare il giusto equilibrio tra questi parametri contribuisce a ridurre la sfocatura dovuta al movimento quando gli oggetti si spostano rapidamente. Test condotti nel settore dimostrano che, ogni volta che la lunghezza focale aumenta, la risoluzione laterale migliora del 15%–30%, consentendo a tali sistemi di raggiungere precisioni fino al livello del micron nelle applicazioni di guida automatica.

Compatibilità dei sensori e standard di montaggio per un'integrazione affidabile degli obiettivi per visione artificiale

Copertura del cerchio immagine rispetto alle dimensioni del sensore: perché una scelta non corrispondente degli obiettivi per visione artificiale causa vignettatura e perdita di risoluzione

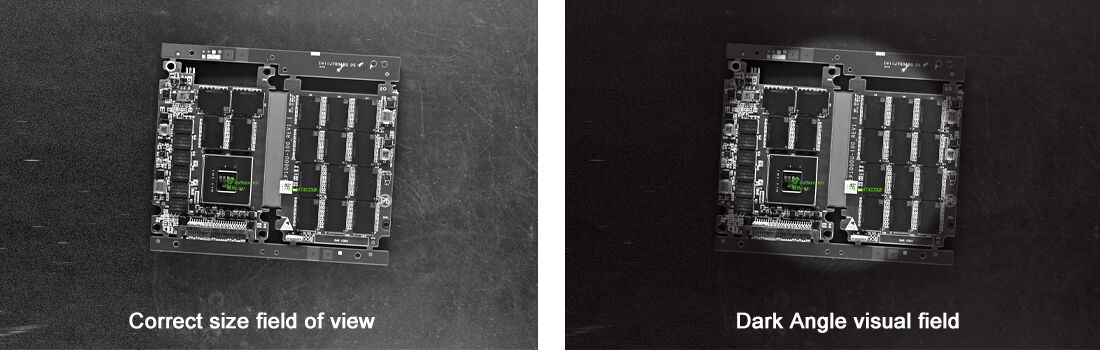

Scegliere il prodotto sbagliato lenti di visione artificiale per un sensore perché non copre un'area sufficiente, causando gravi problemi ottici in seguito. Se l'obiettivo proietta un cerchio d'immagine più piccolo di quanto richiesto dal sensore, si verifica un fenomeno chiamato vignettatura, per cui gli angoli diventano molto scuri, a volte con una riduzione dell'illuminazione fino all'80%. Ciò significa perdere completamente dati preziosi provenienti da quei bordi. Ciò che accade successivamente è ancora peggiore per quanto riguarda la risoluzione. Prendiamo ad esempio un sensore da 12 megapixel abbinato a un obiettivo progettato per il solo formato 1/1,8 pollice: le prestazioni reali scendono a circa 8 megapixel al massimo. Per chi lavora su schede a circuito stampato, questo tipo di carenza può nascondere microfessure larghe meno di 10 micron. Una buona regola empirica durante l'acquisto di obiettivi è verificare se nelle specifiche tecniche viene indicata una copertura del cerchio d'immagine superiore alla diagonale del sensore di almeno il 10%.

C-Mount vs. CS-Mount: adattamento meccanico, distanza focale posteriore e vincoli pratici nei sistemi compatti

Le filettature delle lenti C-mount (con una distanza flangia-sensore di 17,526 mm) e delle lenti CS-mount (a 12,526 mm) sono meccanicamente compatibili, sebbene presentino differenze significative per quanto riguarda la distanza focale posteriore. Quando si tenta di montare forzatamente una lente CS-mount su una telecamera C-mount, si genera un errore di messa a fuoco di circa 5 mm, che può rendere sfocati dettagli anche inferiori alla tolleranza di 0,1 mm. Questo tipo di problema si verifica frequentemente nelle operazioni robotiche di prelievo e posizionamento. D’altra parte, il montaggio di una lente C-mount su un corpo macchina CS-mount richiede distanziali speciali che, in effetti, riducono la stabilità del sistema, aspetto particolarmente rilevante nei sistemi embedded soggetti costantemente a vibrazioni. I produttori di dispositivi medici conoscono bene questa problematica, poiché i loro apparecchi devono spesso essere inseriti in spazi estremamente ristretti, dell’ordine di circa 50 millimetri cubi. Le dimensioni più contenute del mount CS rendono possibile la messa a fuoco in queste situazioni, dove il mount C semplicemente non riesce ad arrivare. La maggior parte degli utenti segue le pratiche standard per evitare complicazioni durante l’installazione. Tipicamente, il mount CS viene utilizzato per sensori di dimensioni inferiori a mezzo pollice, mentre i sensori più grandi richiedono il mount C.

Apertura, profondità di campo e metriche critiche delle prestazioni ottiche

Ottimizzazione del numero f: bilanciamento della quantità di luce, della profondità di campo e della sfocatura dovuta al movimento nell’ispezione ad alta velocità

Nei sistemi industriali di visione artificiale, il numero f (f/#) controlla contemporaneamente tre fattori importanti: la quantità di luce che attraversa l'obiettivo, la profondità di campo (DOF) e la resistenza dell'immagine alla sfocatura dovuta al movimento. Quando si impostano numeri f bassi, come f/1.4, entra molta più luce, il che è vantaggioso in condizioni di scarsa illuminazione, ma comporta un compromesso: la profondità di campo diventa molto ridotta, quindi, in presenza di irregolarità nell’altezza della superficie dell’oggetto ispezionato, alcune parti potrebbero risultare fuori fuoco. Al contrario, numeri f più elevati, come f/16, offrono una copertura della profondità di campo molto migliore, necessaria per misurazioni dimensionali accurate. Tuttavia, ciò richiede tempi di esposizione più lunghi, rendendo le immagini più soggette a sfocature causate dal movimento, in particolare quando si devono acquisire oggetti in rapido movimento su nastri trasportatori che operano a velocità superiori a 1/10.000 di secondo per fotogramma. Individuare il punto ottimale tra queste esigenze contrastanti richiede un’attenta valutazione sia delle condizioni di illuminazione sia dei requisiti produttivi.

- Calcolare la distanza iperfocale per mantenere la messa a fuoco attraverso le zone di tolleranza

- Abbinare l'apertura all'intensità dello stroboscopio: oltre 50.000 lux consentono un'apertura di Æ'/8+ senza penalità in termini di rumore

- Privilegiare un'apertura compresa tra Æ'/4 e Æ'/8 per oltre il 92% delle applicazioni ad alta velocità (Automated Imaging Association, 2023)

Bilanciare questi fattori previene rifiuti errati, mantenendo al contempo una produttività superiore a 300 ppm.

MTF, distorsione e contrasto: come le specifiche delle lenti per visione artificiale influenzano direttamente l’accuratezza del rilevamento dei difetti

La capacità di rilevare in modo affidabile i difetti dipende da diversi fattori, tra cui la Funzione di Trasferimento della Modulazione (MTF), i livelli di distorsione e la qualità del contrasto tra gli oggetti. Quando i valori di MTF rimangono superiori a 0,6 alla cosiddetta frequenza di Nyquist del sensore, otteniamo misurazioni dei bordi con un’accuratezza di circa mezzo pixel, elemento fondamentale nella ricerca di microfessure larghe solo pochi micron. Mantenere la distorsione al di sotto dello 0,1% contribuisce ad evitare fastidiosi errori geometrici che si verificano durante le operazioni di misurazione. Inoltre, un elevato rapporto di contrasto superiore a 90:1 fa la differenza nel rilevamento di piccoli difetti, come ad esempio le tracce di ossidazione su texture di sfondo complesse. Questi parametri non sono semplici numeri riportati su carta: influenzano concretamente i risultati delle ispezioni nella pratica quotidiana.

|

Parametri |

Impatto sul rilevamento dei difetti |

Soglia di Tolleranza |

|

MTF @ 50 lp/mm |

Visibilità dei graffi |

≥0.45 |

|

Distorsione radiale |

Errore Dimensionale |

≤0.15% |

|

Rapporto di contrasto |

Rilevamento di contaminanti |

≥80:1 |

Un MTF sub-ottimale o una distorsione superiore allo 0,3% causa il 37% di falsi negativi nell'ispezione di schede a circuito stampato (Vision Systems Design, 2024). Pertanto, le specifiche delle lenti per visione artificiale determinano direttamente l’accuratezza del controllo qualità.

Tipi specializzati di lenti per visione artificiale per applicazioni industriali di precisione

Lenti telecentriche nella metrologia: eliminazione dell’errore prospettico per garantire stabilità delle misurazioni sub-pixel

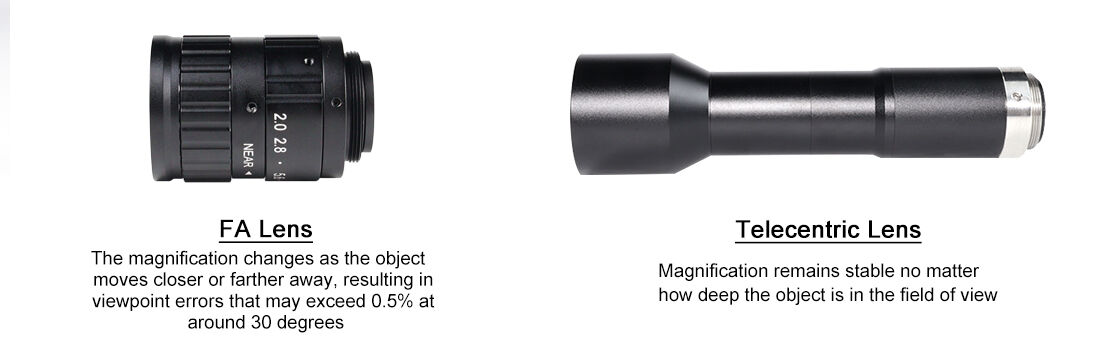

Gli obiettivi telecentrici sono assolutamente indispensabili per le applicazioni industriali di metrologia che richiedono una stabilità delle misure a livello sub-pixel. Gli obiettivi standard presentano il problema per cui l’ingrandimento varia quando gli oggetti si avvicinano o si allontanano, generando errori prospettici che possono superare lo 0,5% già a angoli di circa 30 gradi. Negli obiettivi telecentrici, invece, tutti i raggi principali rimangono paralleli. Ciò significa che l’ingrandimento resta costante indipendentemente dalla profondità dell’oggetto nel campo visivo. Questa caratteristica fa la differenza quando si verificano, ad esempio, l’allineamento dei pad su schede PCB o i profili dei denti degli ingranaggi, dove anche minime distorsioni a livello di micron possono compromettere la qualità del prodotto. Per i controlli automatici con calibri, questi obiettivi forniscono misurazioni ripetibili con una tolleranza di ± 0,01 mm, poiché eliminano gli odiosi errori di scala legati alla prospettiva. Inoltre, l’assenza di distorsione angolare semplifica notevolmente la procedura di calibrazione. I tempi di configurazione si riducono del 30–40% rispetto a quelli richiesti dagli obiettivi standard in contesti di produzione di precisione.

Pronto a selezionare l'obiettivo per visione artificiale più adatto?

L'obiettivo adeguato bilancia il campo visivo (FOV), la distanza di lavoro, la compatibilità con il sensore e i parametri prestazionali in modo da soddisfare le esigenze della vostra applicazione industriale. Evitare incompatibilità e dare priorità alle specifiche chiave garantisce un rilevamento affidabile dei difetti e un'elevata accuratezza nelle misurazioni.

Per indicazioni sulla compatibilità tra obiettivi e telecamere, opzioni specializzate (ad es. obiettivi telecentrici) o servizi di adattamento personalizzati, rivolgetevi a un fornitore con comprovata esperienza nel settore industriale. I 15 anni di esperienza di HIFLY nella visione artificiale — che coprono obiettivi, telecamere e soluzioni integrate — garantiscono un allineamento perfetto con le esigenze della vostra produzione. Contattateci già oggi per una consulenza senza impegno finalizzata a ottimizzare la scelta del vostro obiettivo.