Applicazioni delle telecamere di polarizzazione nell'ispezione visiva industriale

Nell'ispezione visiva industriale, "luci forti" e "difetti nascosti" sono due grandi problemi per le telecamere convenzionali: forti riflessioni sulle superfici dei pezzi metallici rendono i graffi "invisibili", i riflessi sul vetro trasparente oscurano le bolle interne e i segni di tensione sui pezzi in plastica risultano completamente indistinguibili con telecamere standard. Questi problemi portano a tassi di difetti non rilevati fino al 15%, richiedendo controlli manuali aggiuntivi che rallentano notevolmente la produzione.

Le telecamere a polarizzazione, sfruttando la loro capacità unica di "filtrare la luce polarizzata ed evidenziare lievi differenze", agiscono come un "filtro anti-riflesso + lente d'ingrandimento per difetti" per la telecamera. Risolvono facilmente problemi con cui le telecamere convenzionali faticano.

Questo articolo analizza gli scenari applicativi principali delle telecamere a polarizzazione nell'ispezione industriale, combinando principi tecnici e casi reali per aiutarvi a comprendere "perché possono eliminare i riflessi e rivelare i difetti".

I. Le "2 Capacità Principali" delle Telecamere a Polarizzazione

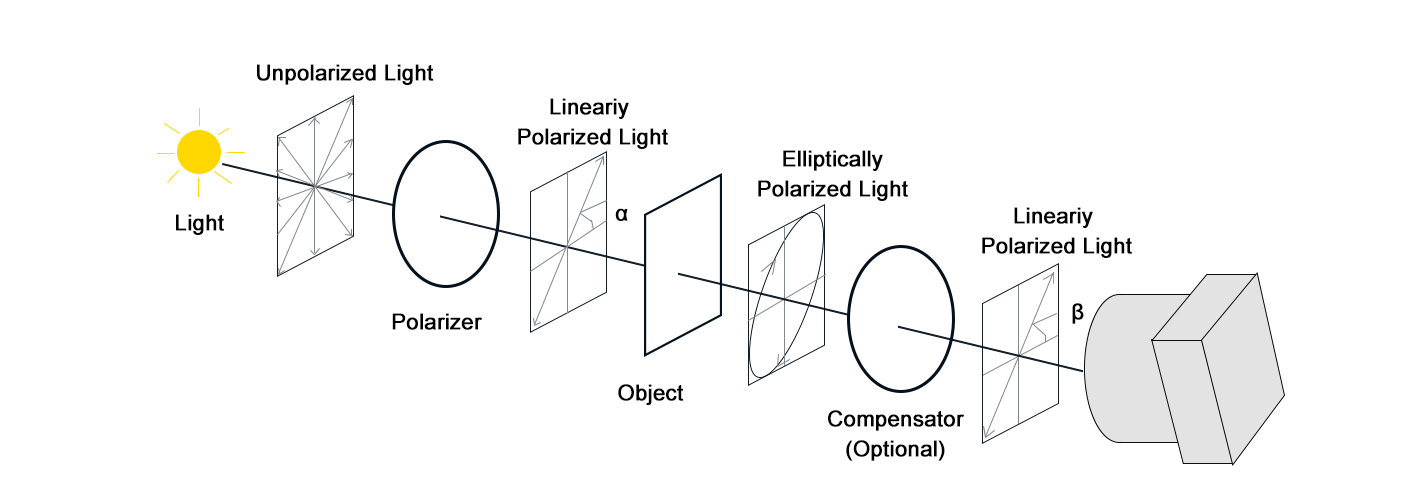

Molte persone pensano che "le fotocamere polarizzate servano solo a ridurre l'abbagliamento", ma trascurano il loro valore fondamentale legato all'"interazione tra la luce polarizzata e i materiali". Queste due capacità affrontano direttamente i limiti delle fotocamere tradizionali:

1. "Eliminazione Direzionale dell'Abbagliamento" per rimuovere interferenze da riflessi/abbagliamento: La luce riflessa da superfici lisce come metallo, vetro e plastica è spesso "luce polarizzata" (luce che vibra in un singolo piano). Le fotocamere polarizzate possono filtrare la luce polarizzata in direzioni specifiche regolando l'angolo del polarizzatore, facendo sì che le aree riflesse "si scuriscano" e i dettagli dei difetti "risaltino" (ad esempio, i graffi su metalli diventano visibili nonostante i riflessi).

2. "Rivelazione di caratteristiche nascoste" per identificare differenze invisibili: caratteristiche interne come le sollecitazioni interne in componenti trasparenti, la texture della plastica o l'uniformità del rivestimento provocano variazioni dello stato di "polarizzazione" della luce trasmessa (cambiamento della direzione di vibrazione). Le telecamere polarizzate possono rilevare queste variazioni, convertendo le caratteristiche nascoste in immagini con "contrasto di luminosità" (ad esempio, le tensioni nel vetro appaiono come frange colorate).

In sintesi: le situazioni in cui le telecamere convenzionali sono "accecate dai riflessi e non riescono a vedere difetti nascosti" rappresentano il "campo principale d'azione" delle telecamere polarizzate.

II. Scenari applicativi principali nell'ispezione visiva industriale

Le telecamere polarizzate non sono uno "strumento universale", ma i loro vantaggi risultano insostituibili in scenari con "forti riflessi o necessità di identificare caratteristiche nascoste", trovando specifiche applicazioni in diversi settori industriali:

1. Scenario 1: Ispezione dei difetti superficiali su parti metalliche – Eliminazione dei riflessi per rivelare graffi/ammaccature

• Punto dolente: I graffi superficiali, le ammaccature e le bave sui componenti automobilistici (ad esempio blocchi motore, ingranaggi del cambio) e sugli utensili hardware (ad esempio frese, cuscinetti) sono spesso "mascherati" da punti luminosi dovuti a forti riflessi delle superfici metalliche lisce sotto telecamere convenzionali, portando a tassi di mancato rilevamento fino al 20%. L'ispezione manuale richiede di regolare ripetutamente gli angoli per trovare punti con minore riflettività, impiegando 5 minuti per ogni componente, ed è altamente inefficiente e soggetta a errori legati alla fatica.

• Soluzione con Telecamera Polarizzante:

(1). Principio Tecnico: I riflessi provenienti dalle superfici metalliche sono spesso "luce polarizzata linearmente". Regolando l'angolo del polarizzatore della telecamera in modo che sia perpendicolare alla direzione di polarizzazione del riflesso, è possibile filtrare oltre il 90% dell'abbagliamento. La luce proveniente da graffi/ammaccature si diffonde in modo casuale (non polarizzata) e non viene filtrata, apparendo come "linee chiare/punti scuri evidenti" su uno sfondo scuro, rendendo i difetti ben visibili.

(2). Configurazione Hardware: Utilizza una telecamera lineare a polarizzazione da 5 MP (angolo di polarizzazione regolabile da 0 a 360°) + luce ad anello (illuminazione uniforme, riduce i riflessi) + obiettivo macro (ingrandisce dettagli dei difetti come graffi da 0,1 mm).

• Effetto di implementazione:

Ispettione di graffi sulla superficie di un ingranaggio di trasmissione (profondità del graffio ≥0,05 mm):

(1).Metodo tradizionale: Telecamera convenzionale + ri-ispezione manuale, 5 minuti/ingranaggio, tasso di omissione del 20% (graffi fini nascosti da bagliori), perdite giornaliere per ritravagli >¥10.000.

(2).Metodo con telecamera a polarizzazione: Ispettione automatizzata con eliminazione dei riflessi, 10 secondi/ingranaggio, rileva graffi fini da 0,05 mm, tasso di omissione ridotto allo 0,5%, efficienza aumentata di 30 volte, risparmio giornaliero sui ritravagli ~¥9.500, risparmio annuo >¥3 milioni.

• Casi d'Uso: Ispettione di graffi superficiali, ammaccature e bave su parti metalliche automobilistiche, utensili hardware, prodotti in acciaio inossidabile e componenti metallici aerospaziali.

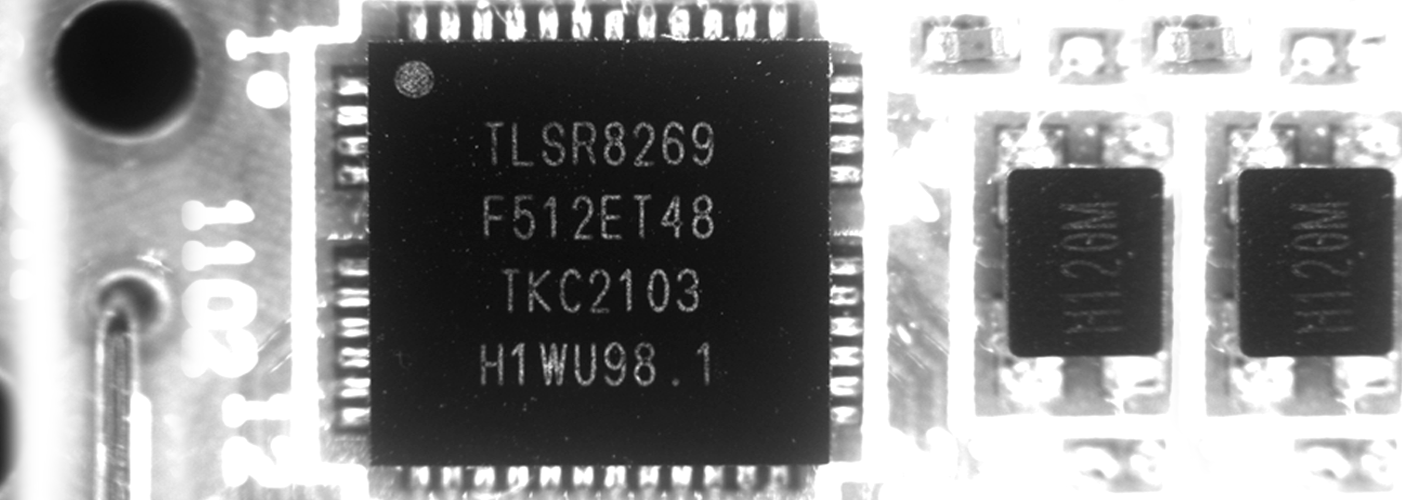

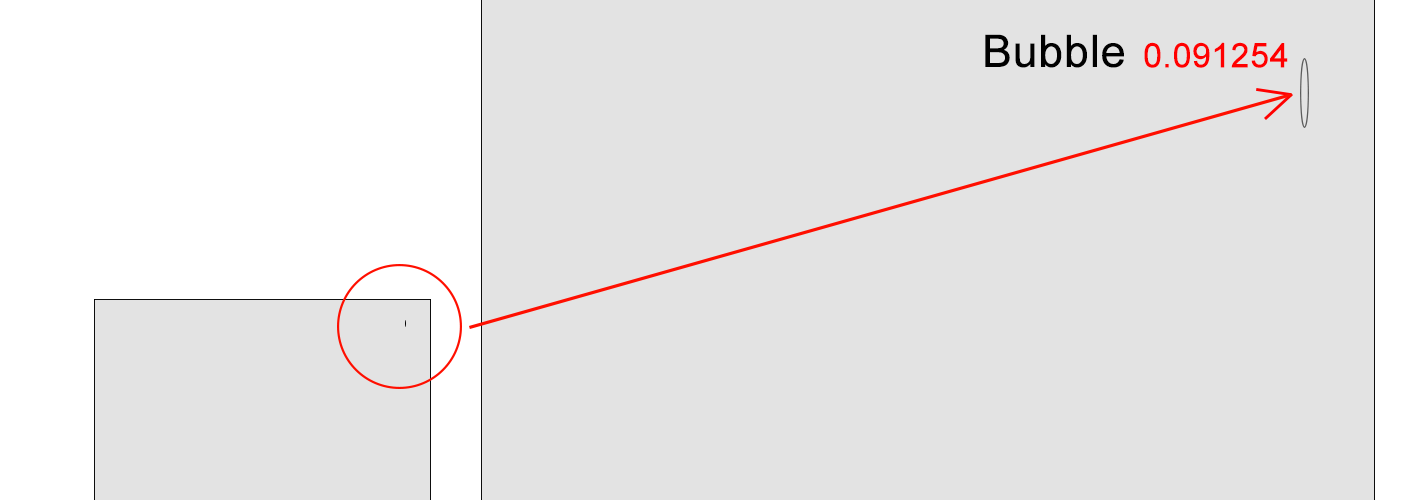

2. Scenario 2: Ispettione di parti trasparenti/semi-trasparenti – Rimozione dei riflessi per visualizzare bolle interne/impurità

• Punto dolente: Per prodotti come coperture in vetro per telefoni cellulari, vetri fotovoltaici, bottiglie di plastica e lenti ottiche, l'"abbagliamento superficiale" e le "riflessioni interne" catturate dalle normali telecamere oscurano bolle interne, impurità e crepe. Una bolla di 0,1 mm nel vetro del telefono potrebbe apparire semplicemente come un alone di abbagliamento. L'ispezione manuale richiede scatole scure e angolazioni specifiche di illuminazione, è lenta (30 secondi/vetro) e soggetta a errori di rilevamento.

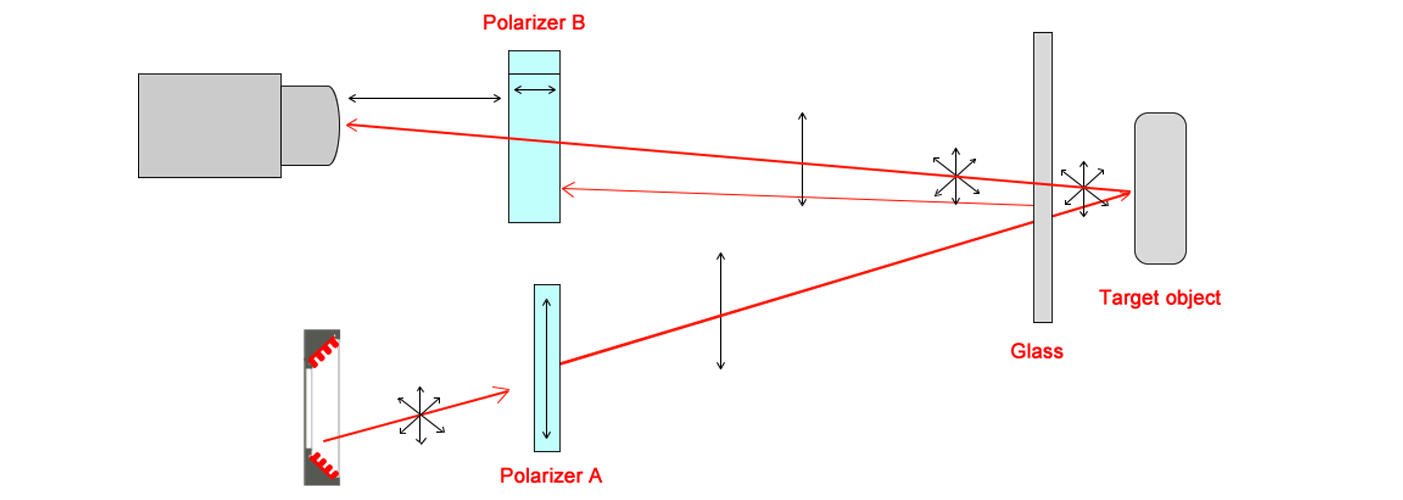

• Soluzione con Telecamera Polarizzante:

(1). Principio Tecnico: Eliminando l'abbagliamento superficiale (spesso polarizzato) è possibile catturare chiaramente la "dispersione della luce causata da difetti interni". Le bolle/impurità generano luce diffusa (non polarizzata), apparendo come "punti scuri"; le crepe alterano la rifrazione della luce, apparendo come "linee scure", completamente esenti da interferenze di abbagliamento.

(2). Configurazione Hardware: Utilizzare una telecamera polarizzata a scansione area da 12 MP (alta risoluzione per rilevare difetti fini) + luce coassiale (riduce i riflessi superficiali) + nastro trasportatore in vetro (velocità costante per ispezioni ad alta velocità).

• Effetto di implementazione:

Ispezione di bolle interne nelle coperture in vetro per telefoni cellulari (diametro della bolla ≥0,1 mm):

(1). Metodo tradizionale: Camera convenzionale + ispezione manuale in scatola oscura, 30 secondi/vetro, tasso di errore del 15% (piccole bolle nascoste da riflessi), oltre 200 vetri scartati giornalmente (perdita ¥6.000).

(2). Metodo con telecamera a polarizzazione: Ispezione automatizzata con rimozione dei riflessi, 2 secondi/vetro, rileva bolle di 0,1 mm, tasso di errore ridotto allo 0,3%, scarti giornalieri ridotti a 6 vetri (perdita ¥180), risparmio annuo >¥2 milioni, efficienza aumentata di 15 volte.

• Casi d'Uso: Ispezione interna di bolle, impurità e crepe in vetri per telefoni, vetri fotovoltaici, lenti ottiche, contenitori trasparenti in plastica, film semitrasparenti.

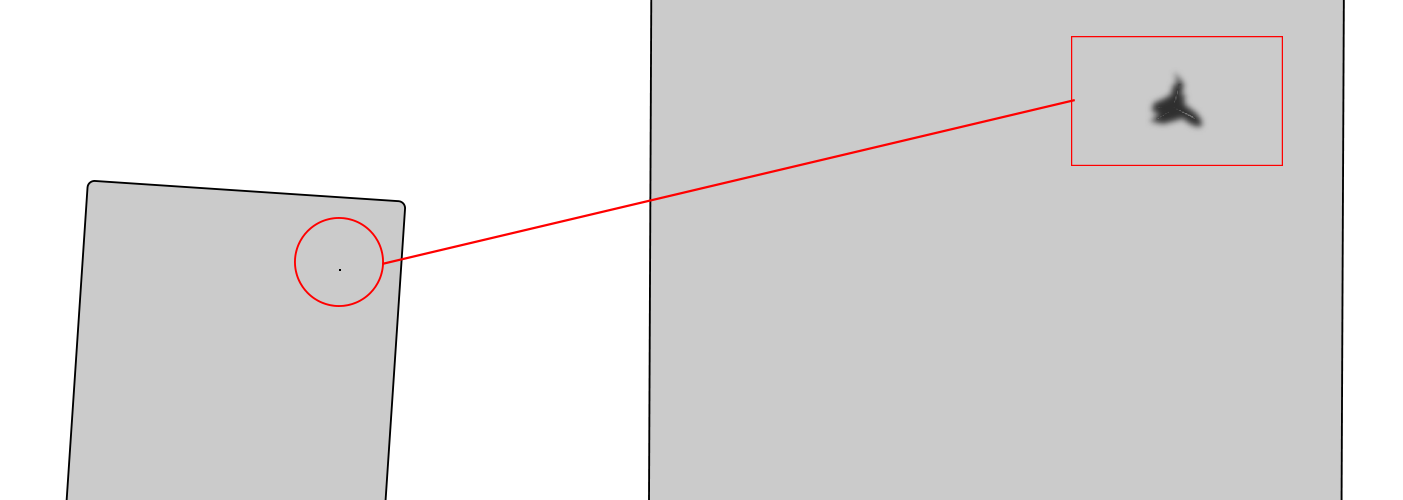

3. Scenario 3: Ispezione delle sollecitazioni in materiali plastici/compositi – Rilevamento di segni/trame interne nascoste

• Punto dolente: I "segni di stress" interni derivanti dalla stampaggio/formatura di parti in plastica (ad esempio, involucri di elettrodomestici, interni automobilistici) e materiali compositi (ad esempio, fogli in fibra di carbonio) sono invisibili ma indeboliscono le parti. L'ispezione tradizionale richiede un "polarimetro" (dedicato, lento: 2 minuti/pezzo), incompatibile con la velocità della linea (ad esempio, 10 pezzi/minuto), costringendo a campionamenti (ad esempio, il 10%), con il rischio di difetti nel lotto.

• Soluzione con Telecamera Polarizzante:

(1).Principio tecnico: I segni di stress provocano "birifrangenza" (la luce si divide in due raggi polarizzati perpendicolarmente). La telecamera cattura la differenza di fase, convertendola in "frange colorate" (più dense dove lo stress è elevato), visualizzando i segni di stress nascosti senza bisogno di un polarimetro dedicato.

(2).Configurazione hardware: Utilizzare una telecamera di polarizzazione da 2 MP (supporta l'analisi della differenza di fase) + illuminatore planare ad alta luminosità (garantisce la penetrazione della luce in plastiche spesse) + sistema di trigger sincronizzato alla linea (coordinato con la macchina di stampaggio).

• Effetto di implementazione:

Ispezione dei segni di stress sull'involucro in plastica della lavatrice:

(1).Metodo tradizionale: Campionamento con polarimetro, 2 minuti/alloggiamento, tasso di campionamento del 10%, in precedenza ha causato crepe nel lotto (perdita ¥500.000).

(2).Metodo con telecamera a polarizzazione: ispezione completa al 100%, 5 secondi/alloggiamento, rileva segni di stress nascosti larghi 0,5 mm, tasso di rilevamento delle anomalie da sollecitazione del 99,8%, elimina i difetti di serie, risparmi annuali >¥800.000, efficienza aumentata di 24 volte.

• Casi d'Uso: Ispezione di segni da stress interno e irregolarità della texture in involucri di apparecchi in plastica, interni automobilistici in plastica, componenti compositi, tubi in plastica.

4. Scenario 4: Ispezione uniformità rivestimento/pellicola – Rilevamento variazione spessore/rivestimento mancante

• Punto dolente: L'uniformità del rivestimento su vernici auto, finiture per mobili, film industriali influisce sull'aspetto/prestazioni. Le telecamere convenzionali vedono solo differenze di colore, non le variazioni di spessore (ad es. differenza di 0,01 mm di vernice). I metodi tradizionali utilizzano "misuratori di spessore del rivestimento" (a contatto, 10 secondi/punto), non adatti per ampie superfici, molto inefficienti.

• Soluzione con Telecamera Polarizzante:

(1).Principio tecnico: Diversi spessori del rivestimento causano diverse "variazioni dello stato di polarizzazione" nella luce trasmessa. Le aree più spesse modificano maggiormente la polarizzazione. L'analisi di queste differenze trasforma le variazioni di spessore in "gradienti di luminosità" (scuro=spesso, chiaro=sottile), mostrando visivamente problemi di uniformità senza contatto.

(2).Configurazione hardware: Utilizzare una telecamera polarizzata da 8 MP (con algoritmi di analisi dello stato di polarizzazione) + luce a barra (copre un'ampia area) + braccio robotico (per ispezione a 360°).

• Effetto di implementazione:

Ispezione dell'uniformità della vernice automobilistica (richiesta: 80±5μm):

(1). Metodo tradizionale: Campionamento con misuratore di spessore (10 punti/veicolo), 10 minuti/veicolo, tasso di mancate rilevazioni del 12% (non uniformità in aree non misurate), tasso di ritravaglio dell'8%.

(2). Metodo con telecamera a polarizzazione: Ispezione completa in 5 minuti/veicolo, rileva variazioni di spessore di ±3μm, tasso di rilevazione dei problemi di uniformità del 99,5%, riduzione del tasso di ritravaglio allo 0,5%, risparmi annuali sui ritravagli >¥1,2 milioni, efficienza aumentata del 2x.

• Casi d'Uso: Ispezione di uniformità del rivestimento, rivestimento mancato e variazione di spessore per vernici automobilistiche, rivestimenti per mobili, film industriali, rivestimenti anticorrosione per metalli.

III. Errori da Evitare: 3 Considerazioni Chiave

• Selezionare la Modalità di Polarizzazione in Base al Tipo di Difetto: Non tutti gli scenari utilizzano la stessa modalità. Le telecamere possono essere a polarizzazione lineare (migliore per riflessi superficiali su metallo/vetro) o a polarizzazione circolare (più adatta per superfici curve/irregolari come curve in plastica, vetri arrotondati). Una scelta errata riduce l'efficacia.

•Sincronizzare l'Angolo della Sorgente Luminosa e del Polarizzatore: Fondamentale per ottenere l'effetto desiderato. Utilizzare sorgenti luminose non polarizzate (LED standard) e regolare l'angolo tra la sorgente luminosa e il polarizzatore della telecamera (ottimale quando perpendicolare). L'uso di luci polarizzate o angolazioni errate non elimina i riflessi.

• Considerare Risoluzione e Frequenza dei Frame in Funzione del Ritmo Produttivo:

(1). Difetti fini (es. graffio da 0,1 mm): scegliere una telecamera con risoluzione ≥5MP.

(2). Linee ad alta velocità (es. 1 vetro ogni 2 secondi): scegliere una telecamera con frequenza ≥60fps.

(3). Aree ampie (es. carrozzeria dell'auto): scegliere una telecamera a polarizzazione area scan per evitare errori di giunzione tipici delle telecamere a line scan.

IV. Sintesi: Telecamere a Polarizzazione – Abilitano l'Ispezione Industriale a "Eliminare i Riflessi e Vedere Difetti Nascosti"

Poiché la produzione industriale richiede una maggiore precisione nel rilevamento dei difetti e una produttività più elevata, i limiti delle telecamere convenzionali – "interferenza da riflessi e incapacità di vedere difetti nascosti" – diventano sempre più evidenti.

Le telecamere a polarizzazione, grazie alle loro capacità uniche di "eliminazione dei riflessi e rivelazione di caratteristiche nascoste", stanno diventando strumenti essenziali nella lavorazione dei metalli, nella produzione di componenti trasparenti, nella stampatura della plastica, nei rivestimenti e in altri settori. Non sostituiscono le telecamere convenzionali, ma colmano il vuoto relativo a "situazioni soggette a riflessi e al rilevamento di difetti nascosti", portando l'ispezione visiva industriale da una fase di "dipendenza dalla fortuna e dagli angoli" a una di "identificazione stabile e precisa".