Calibrazione della Fotocamera 3D Industriale: Cose da Sapere

Comprensione della calibrazione della telecamera 3D nelle applicazioni industriali

Nell'automazione industriale, nella robotica, nel controllo qualità e nella produzione avanzata, la precisione è imprescindibile. Una telecamera 3D funge da occhio del sistema, acquisendo dati spaziali dettagliati per misurazioni, posizionamento e decisioni. Tuttavia, indipendentemente da quanto avanzata sia l'hardware, le misurazioni di una telecamera 3D sono precise quanto la sua calibrazione. La calibrazione delle telecamere 3D industriali è il processo di allineamento matematico dei dati acquisiti dalla telecamera con le coordinate reali. Questo garantisce che le mappe di profondità, le nuvole di punti e i modelli 3D riflettano correttamente le dimensioni, gli angoli e le posizioni reali. Senza una corretta calibrazione, anche la telecamera più sofisticata può produrre dati pieni di distorsioni e errori.

Perché la calibrazione è cruciale?

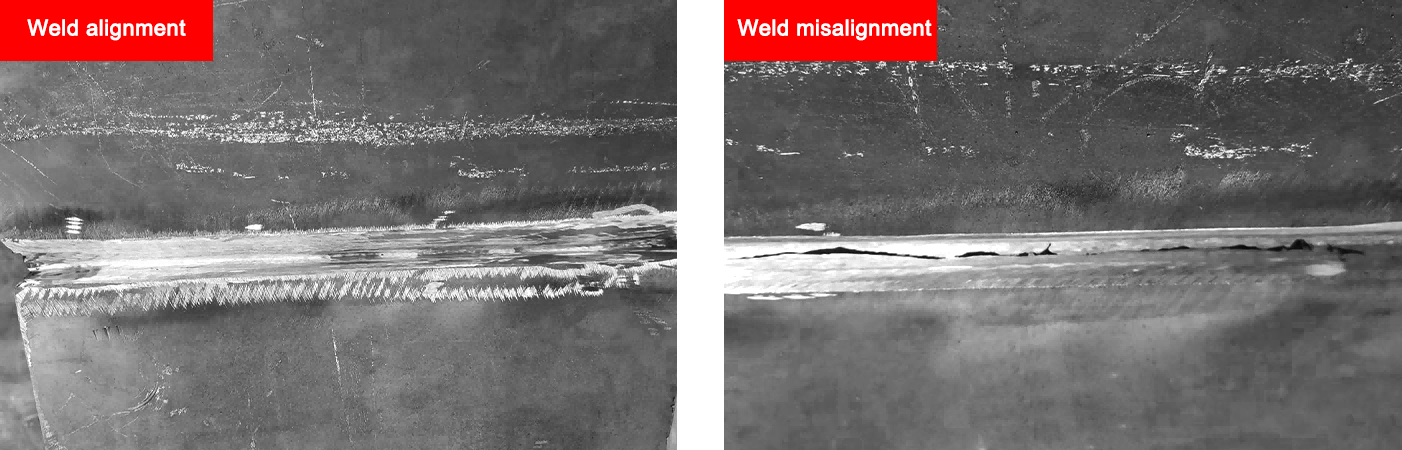

In molti ambienti industriali, le tolleranze vengono misurate in micron o frazioni di millimetro. Una telecamera 3D mal calibrata può causare misurazioni errate delle parti, posizionamenti imprecisi del braccio robotico o fallimenti nelle ispezioni di qualità. Ad esempio, nella saldatura automatizzata, una telecamera poco calibrata può interpretare male la posizione di un oggetto, causando saldature storte. Nelle ispezioni di nastro trasportatore ad alta velocità, una piccola deviazione nella percezione della profondità può portare a decisioni errate di superamento/bocciatura. La calibrazione non solo migliora la precisione, ma garantisce anche la ripetibilità - fondamentale nella produzione di alto volume dove la coerenza è essenziale.

Come funziona la calibrazione delle telecamere 3D industriali?

La calibrazione tipicamente richiede la determinazione di parametri intrinseci ed estrinseci.

- Parametri intrinseci includono la lunghezza focale, il centro ottico e i coefficienti di distorsione dell'obiettivo. Questi definiscono come l'ottica interna della telecamera elabora la luce.

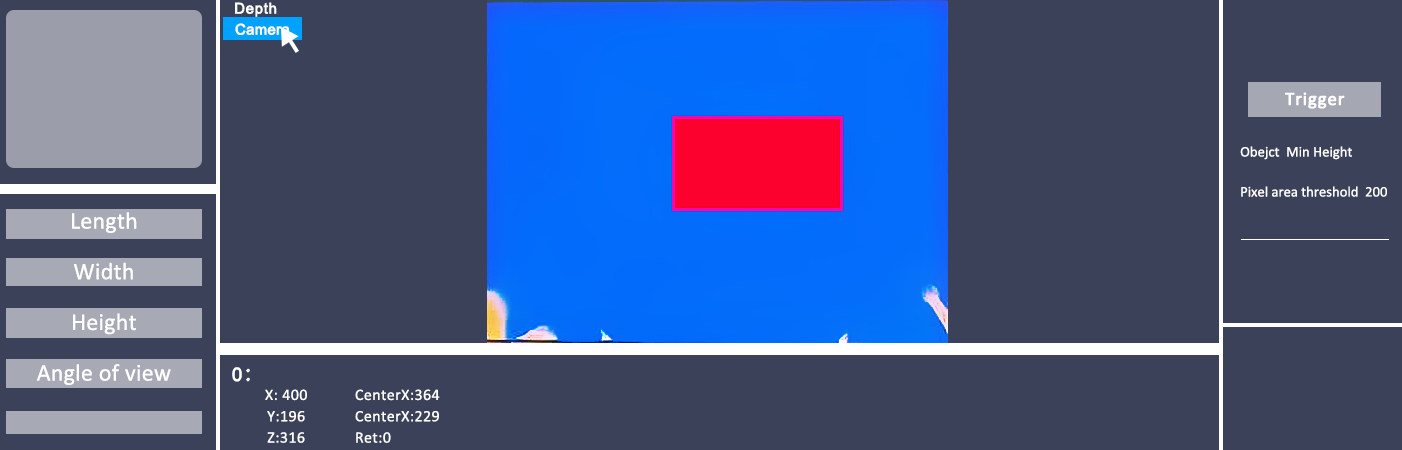

- Parametri estrinseci descrivere la posizione e l'orientamento della telecamera in relazione a un sistema di coordinate noto o a un oggetto di calibrazione.

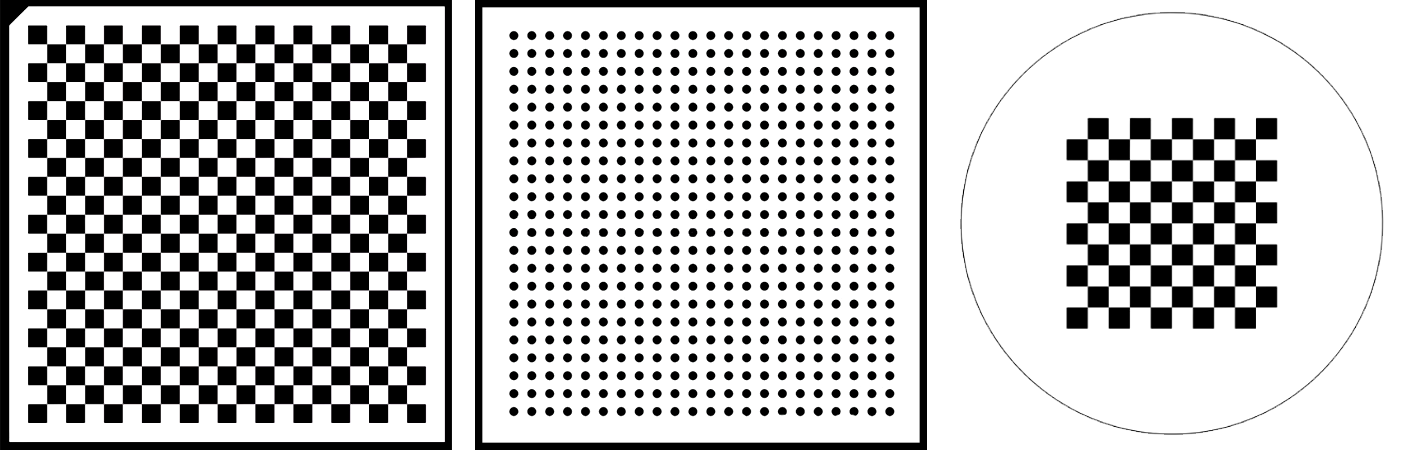

Il processo utilizza spesso target di calibrazione come schemi a scacchiera, griglie di punti o schemi di luce strutturata. La telecamera 3D acquisisce più immagini del target da angolazioni diverse. Un software specializzato analizza successivamente queste immagini per calcolare le relazioni precise tra i dati grezzi dei pixel della telecamera e le misure reali. Questa trasformazione garantisce che ogni punto in una scena catturata venga mappato correttamente alla sua effettiva posizione fisica.

Problemi comuni di calibrazione

Gli ambienti industriali presentano sfide uniche per la calibrazione. Le vibrazioni provenienti da macchinari pesanti possono spostare la posizione delle telecamere nel tempo. Le fluttuazioni di temperatura possono causare l'espansione o la contrazione dei materiali delle lenti, alterando sottilmente le proprietà ottiche. La polvere, la grassa e altri contaminanti ambientali possono oscurare i target di calibrazione o interferire con le proiezioni laser e a luce strutturata. Inoltre, le telecamere montate su bracci robotici sono soggette a movimenti continui, richiedendo frequenti interventi di ricalibrazione per mantenere l'accuratezza. Per affrontare queste sfide, spesso sono necessarie soluzioni di montaggio robuste, un'illuminazione controllata e programmi regolari di manutenzione.

Calibrazione statica e dinamica

Nei sistemi industriali di telecamere 3D, la calibrazione può essere statica o dinamica.

- Calibrazione statica viene eseguita una volta sola durante l'installazione o dopo interventi di manutenzione importanti. La telecamera rimane fissa nella sua posizione e la calibrazione rimane valida fino a quando non si verificano modifiche fisiche.

- Calibrazione dinamica prevede una ricalibrazione continua o periodica durante il funzionamento. Questo è comune nei sistemi robotici, dove la posizione della telecamera cambia con ogni task. Procedure automatizzate di calibrazione permettono al sistema di riallinearsi rapidamente senza intervento manuale, mantenendo la precisione in ambienti ad alto ritmo operativo.

Strumenti e Tecnologie per la Calibrazione

Il processo di calibrazione si basa sia su strumenti hardware che software. Le tavole di calibrazione con pattern geometrici precisi sono essenziali per garantire accuratezza. Treppiedi o supporti industriali riducono vibrazioni e movimenti durante la calibrazione. Sul lato software, i produttori spesso forniscono programmi proprietari di calibrazione, specifici per i loro modelli di telecamera. Piattaforme software di visione artificiale di terze parti offrono inoltre moduli avanzati di calibrazione, permettendo l'integrazione con diversi marchi e configurazioni hardware. Tecnologie emergenti come la calibrazione potenziata con l'intelligenza artificiale possono analizzare i cambiamenti ambientali e regolare automaticamente i parametri della telecamera in tempo reale, migliorando ulteriormente la precisione.

Integrazione della Calibrazione nei Processi Produttivi

Nelle fabbriche moderne, la calibrazione non è un evento isolato, ma una parte integrata del flusso di produzione. Ad esempio, una linea di assemblaggio automobilistica potrebbe programmare routine di calibrazione automatiche durante le pause produttive pianificate. Nella produzione elettronica, stazioni di calibrazione in linea possono verificare e regolare l'accuratezza delle telecamere tra un lotto e l'altro. Integrando la calibrazione nell'automazione dei processi, le aziende riducono al minimo i tempi di inattività garantendo al contempo un controllo qualità costante.

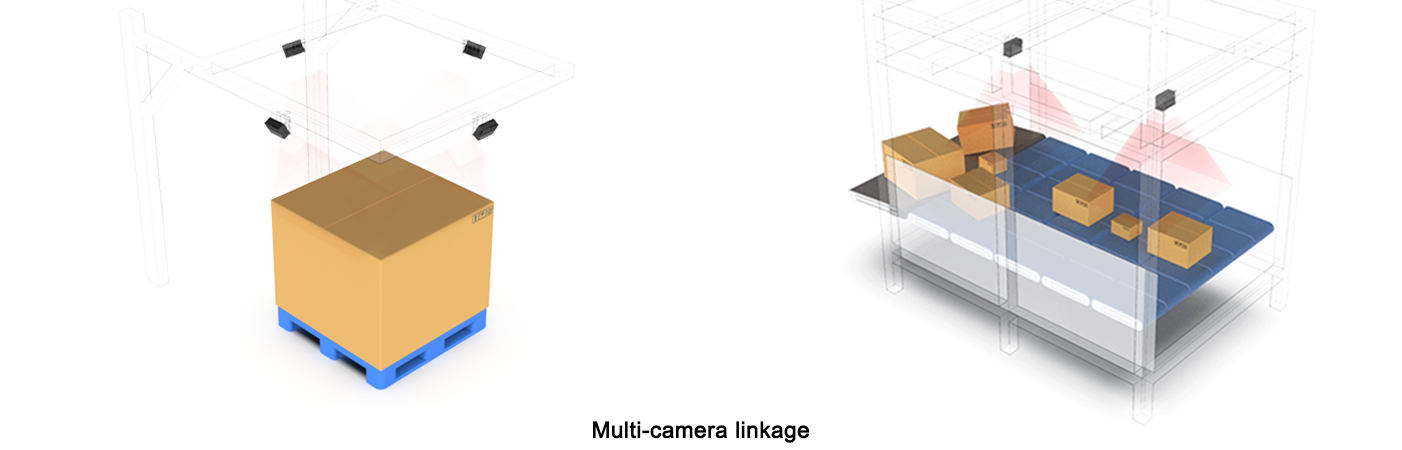

Calibrazione per Sistemi Multi-Camera

Molte applicazioni industriali utilizzano più telecamere 3D per catturare angoli diversi o per coprire ampie aree di lavoro. In questi casi, è necessaria una calibrazione multipiattaforma per garantire che tutte le telecamere condividano lo stesso sistema di coordinate. Questo processo, noto come calibrazione estrinseca tra telecamere, allinea i dati in modo da poter creare un unico modello 3D unificato, senza incoerenze o sovrapposizioni. Questo è fondamentale in applicazioni come la scansione 3D su larga scala, la selezione robotica da contenitori e la navigazione automatizzata nei magazzini.

Linee guida per la manutenzione e la ricalibrazione

Per massimizzare le prestazioni, le telecamere 3D industriali dovrebbero essere ricalibrate a intervalli regolari. La frequenza dipende dall'utilizzo, dalla stabilità ambientale e dalla mobilità del sistema. Ambienti con elevate vibrazioni o temperature elevate potrebbero richiedere la ricalibrazione settimanale, mentre ambienti stabili e controllati potrebbero necessitare di questa operazione soltanto trimestralmente. Documentare le date di calibrazione, i metodi utilizzati e i risultati aiuta a mantenere la tracciabilità e garantisce la conformità agli standard del settore, in particolare nei settori regolamentati come l'aerospaziale, la produzione di dispositivi medici e l'industria automobilistica.

Il costo di trascurare la calibrazione

Trascurare la calibrazione può avere gravi conseguenze. Misure inaccurate possono portare a prodotti difettosi, costosi richiami o addirittura pericoli per la sicurezza. Ad esempio, nel settore della produzione aerospaziale, un sistema di visione 3D calibrato in modo errato potrebbe produrre componenti difettosi, compromettendo l'integrità strutturale. Il costo di fermo macchina per effettuare una riqualifica è minimo rispetto alle perdite causate da errori di qualità. Le aziende che danno priorità alla calibrazione non solo tutelano la qualità dei prodotti, ma proteggono anche la loro reputazione e la loro redditività.

Conclusione

La calibrazione delle telecamere 3D industriali è il fondamento di una visione artificiale precisa. Che si tratti di assemblaggio robotico, ispezione precisa o scansione su larga scala, la qualità dei dati dipende da quanto bene le tue telecamere sono calibrate. Comprendo il processo, affrontando le sfide ambientali e integrando la calibrazione nei tuoi flussi di lavoro, puoi ottenere risultati costanti e ad alta precisione. Con il progresso della tecnologia, la calibrazione automatizzata e guidata da intelligenza artificiale semplificherà ulteriormente questo processo, rendendo più facile per le industrie mantenere prestazioni ottimali senza compromettere il tempo di attività.