マシンビジョン照明コントローラーを使用して露光を最適化する方法

なぜ露光最適化はマシンビジョン照明コントローラーから始まるのか

露光をカメラ設定だけでなく、システムレベルの変数として捉える

適切な露出を得るためには、カメラ設定を調整するだけでは不十分です。むしろ、特に光を制御する上で、すべての構成要素がどのように連携して動作するかが重要になります。マシンビジョン用照明コントローラーは、明るさのレベルや照明の点灯時間、タイミングの同期などを管理します。これにより、シャッタースピードや絞り単体で調整できる範囲を超えた、より高いコントラストを実現できます。2022年のIEEEの研究によると、光沢のある表面や、コントラストが取りにくい素材(例えば鏡面仕上げの金属部品など)を扱う場合、適切な照明によって画像品質が約70%も向上するとのことです。高速で稼働する生産ラインでは、ぶれのない鮮明な画像を得るために、ストロボとカメラをマイクロ秒のわずかな時間単位で正確に同期させることが非常に重要です。スマート照明システムは、こうした複雑で不安定な照明状況を、一貫性のある撮影環境へと変えるものであり、だからこそ製造プロセスにおける欠陥検出の基盤となっているのです。

露出のバジェット三角形:シャッタースピード、ゲイン、および制御可能な光の強度

適切な露出を得るには、シャッタースピード、センサのゲイン設定、および実際に制御可能な光量の3つの主要な要素をバランスさせる必要があります。高速シャッタースピードを使用するとモーションブラーの問題は解消されますが、その分動作させるために必要な光量が大幅に増加します。ゲインを上げると明るさは得られますが、画像にノイズが発生し、EMVA 1288ガイドラインに基づくテストではISO 1600付近で測定精度が大きく低下します。このような課題を解決するのが現代のライトコントローラーです。これらは必要な瞬間に正確に高強度の短い光パルスを発することで、相反する要件に対応します。たとえば、非常に高速な100マイクロ秒の露出の場合、通常の連続照明に比べて約4〜5倍の光強度が必要になります。この方法により、ゲインを低く抑えつつモーションアーティファクトを回避でき、ガラス表面やテクスチャ付きプラスチック部品など、品質検査時に微細なディテールが失われやすい難しい素材の撮影において、はるかに広い撮影可能範囲を実現できます。

露光に影響を与える主要な照明パラメータ

|

パラメータ |

露光への影響 |

産業用途における利点 |

|

強度 |

短いシャッタースピードを補償 |

モーションブラーなしで500 FPM以上の検査を可能にする |

|

ストロボ持続時間 |

動きのフリーズ機能を制御 |

1,200 RPMでファスナーのねじ山を撮影 |

|

シンクロ化 |

ローリングシャッター歪みを排除 |

10 µm解像度でPCBのはんだ接合部を検証 |

|

波長 |

素材ごとのコントラストを強化 |

透明なポリマー内の微細な亀裂を検出 |

高精度タイミング制御:マシンビジョン用ライトコントローラーによるLEDストロボとカメラトリガーの同期

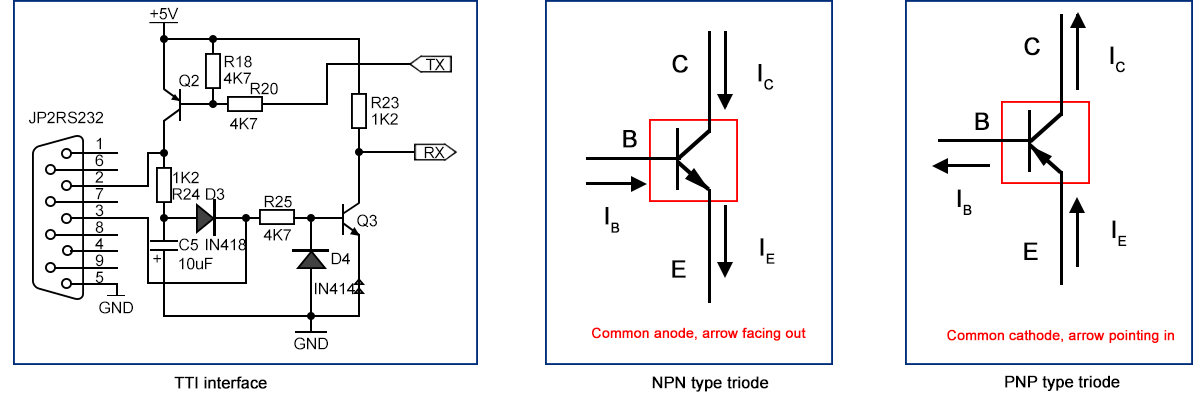

サブマイクロ秒レベルのトリガーレイテンシ:TTL/NPN/PNPインターフェースのベンチマークおよび実環境におけるジッターへの影響

高速同期アプリケーションでは、マイクロ秒以下のトリガーレイテンシを実現することはもはや選択肢ではなくなりました。TTLインターフェースは依然として200ナノ秒未満の最速応答時間を持つトップソリューションですが、機器間で正確な電圧一致を必要とするという課題があります。NPN構成は約300〜500ナノ秒の遅延をもたらしますが、他の方式に比べて電気的ノイズに対してはるかに優れた耐性を持っています。PNP方式も同様のタイミング仕様を達成できますが、反転論理信号を使用するため、初心者にとっては混乱しやすい場合があります。しかし実際の工場環境では別の課題に直面します。電磁干渉(EMI)により、しばしば100ナノ秒を超えるタイミングの変動が生じます。このようなジッターは、毎秒5メートルの速度で運行するコンベア上でモーションブラー問題として現れます。半導体ウェハや製薬用カプセルなど、生産ライン上で高速で移動する対象物の鮮明な画像を取得しようとする場合、このタイミングの不一貫性は品質管理チームにとって大きな障壁となります。

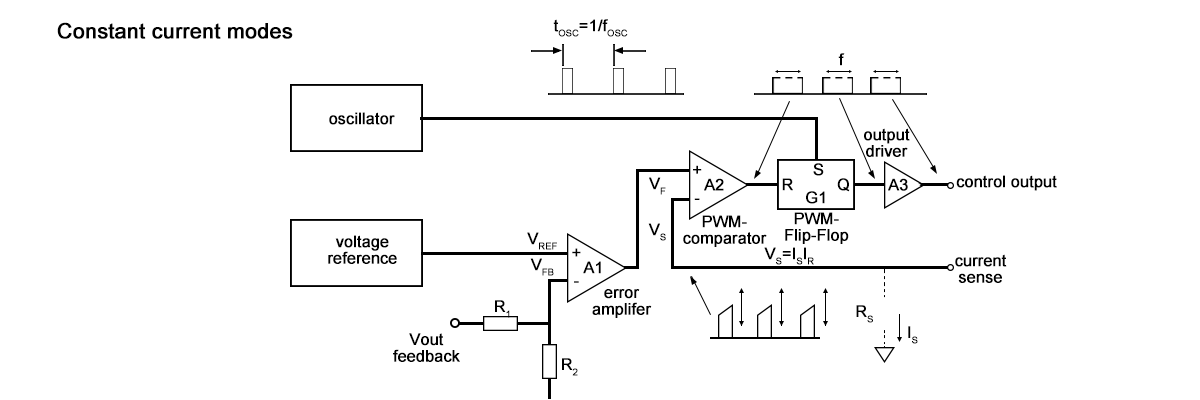

超短時間露光(<100 µs)のためのストロボ点灯戦略:デューティ比、ピーク強度、フリッカーのない動作

100 µs未満の露光では、1~5%のデューティ比により、LEDの制御された過電流駆動(オーバードライブ)で最大3.2倍のピーク強度向上が可能になる。これは、ライトコントローラーの定電流制御機能を活用し、可視フリッカーを生じさせることなくマイクロ秒単位のパルス出力を維持するものである。熱的制約はパルス持続時間に応じて予測可能な形で変化する。

|

パラメータ |

<50 µs |

50–100 µs |

リスク要因 |

|

ピーク電流 |

定格の3~4倍 |

定格の2~3倍 |

LEDの劣化 |

|

作業サイクル |

≤3% |

≤5% |

熱力流出 |

|

安定動作ウィンドウ |

±0.5% |

±1.2% |

強度ドリフト |

フリッカーのない動作を実現するには、高速瓶詰めラインやPCB検査ラインにおける帯状アーチファクトを防ぐために、カメラの通常の積分時間よりもはるかに高い5 kHz以上の駆動周波数が必要となる。重要なことに、接合部温度が85°Cを超えると、温度が10°C上昇するごとにLEDの寿命が30%短くなる(Lumileds, 2023)。このため、熱を考慮したパルス駆動戦略が不可欠である。

信号対雑音比の向上:マシンビジョン用ライトコントローラーにおけるオーバードライブおよび定電流モード

LEDオーバードライブのトレードオフ:5%のデューティサイクルで3.2倍の輝度向上と、熱および寿命に関する制約

LEDの過駆動とは、それらの定格を超える電流パルスを非常に短い期間だけ供給する手法です。この技術は、高度なライトコントローラーを使用する際に信号対雑音比を向上させるのに役立ちます。約5%のデューティサイクルで動作させると、通常レベルの約3.2倍の輝度向上が得られ、検査速度が速く、細部まで正確さが求められる場面で大きな差を生み出します。ただし、その反面、発熱問題が現れます。過駆動中には接合部温度が最大40℃上昇し、IEC 62717の信頼性試験によると、LEDの劣化が通常の使用条件に比べて約75%も早くなることがあります。この問題に対処するために、定電流モードが採用され、長時間または長いパルス動作時でも点滅することなく安定した出力を維持します。これにより、複数回の連続運転においても画像が鮮明で、結果の一貫性が保たれます。ただし、以下の点に注意を払う必要があります。

- ピーク輝度 vs. 寿命 10%を超えるデューティサイクルでは、不可逆的な光束低下のリスクがあります

- 熱対策 100 µs以下のパルス駆動または強制冷却により、熱暴走を防止できます

- 寿命の最適化 減額曲線によると、接合部温度が150°Cの場合、85°Cに比べて30%の光束損失が5倍の速さで発生します

これらをバランスさせることで、長期的なシステム信頼性を損なうことなく持続的なSNR向上を実現できます

性能の維持:高速マシンビジョン用照明コントローラにおける熱管理およびデューティサイクルの制限

接合部温度の減額曲線と、それが使用可能な露出ウィンドウの安定性に与える直接的影響

LEDメーカーが設定する接合部温度のデレーティング曲線は、基本的に異なる温度条件下でLEDに流せる最大駆動電流が何かを示しています。これらのガイドラインを無視すると、LEDの劣化が早まり、パルス駆動時に12%を超えるような厄介な光束変動が発生します。このような不安定さは、画像取得に十分な均一性を持つ光が得られる短い期間である「使用可能な露出時間」を著しく狭めます。マイクロ秒単位の露出を必要とするアプリケーションでは、わずかな温度変化でも輝度の均一性が損なわれ、検査エラーが最大で18%増加する可能性があります(2021年のオプトエレクトロニクス信頼性コンソーシアムの調査による)。長期間にわたる安定した生産を維持するには、運用者がこれらのデレーティング制限を超えないようにする必要があります。つまり、適切な冷却システムへの投資を行い、通常は高電流パルスの場合でデューティサイクルを25%以下に厳密に保つことが求められます。

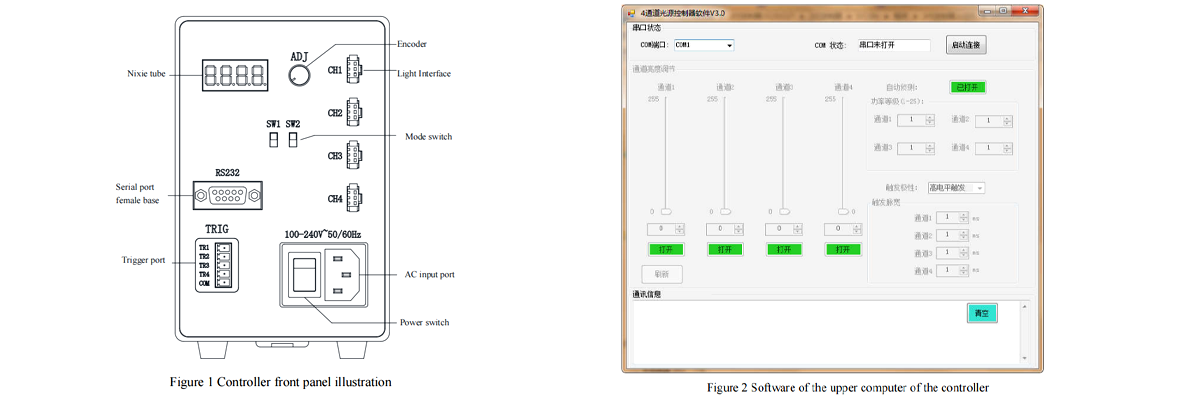

手動チューニングから共同設計へ:マシンビジョン用ライトコントローラーによる自動露光・照明最適化

かつては、適切な露出を得るためには、光源やカメラ設定について試行錯誤を繰り返す必要がありました。技術者が何度も手動で調整を行い、ようやく理想の状態に到達できたものの、この方法では一貫性が欠け、疲労した担当者のミスも頻発していました。最先端の現代システムは全く異なるアプローチを取ります。いわゆる「共同設計(Co-Design)」の原則に従い、専用のマシンビジョン用ライトコントローラーがカメラと連携して動作します。これらのコントローラーは、カメラからのリアルタイムフィードバックに基づいて照明を自動調整します。個々の機器を別々に調整するのではなく、すべてが統合された全体像の中で連動して動作するのです。この結果、システム全体がバラバラに機能しようとする個別の部品の集まりではなく、まるでよく整備された機械装置のように動作します。

デジタルツインのワークフロー:Zemax OpticStudioのシミュレーションとHALCONの露光モデリングを統合

エンジニアは、Zemax OpticStudioなどの光学シミュレーションツールとHALCONの露光モデリングエンジンを融合させることで、ビジョンシステムのデジタルツインを構築しています。この仮想環境により以下のことが可能になります。

- 物理的なプロトタイプ作成前に、照明パラメータが画像品質に与える影響を予測的に評価

- ストロボのタイミング、材料の反射率、センサー応答の間で生じる複雑な相互作用をシミュレーション

- コントラストを常に最大化するために、AIが照明強度の調整を自動化

何百もの照明設定を数日ではなく数分で評価できるため、製造業者は導入期間を40%短縮し、高コストな試行錯誤の繰り返しを排除できます。特に重要なのは、デジタルツインによって最適な設定が機械視覚用照明コントローラーのファームウェアにプログラム方式で組み込まれるため、生産ライン全体で一貫した照明品質が保証される点です。