ファクトリーオートメーションエンジニア向けのマシンビジョンカメラ選定のヒント

産業用信頼性のためのマシンビジョンカメラ選定の主要基準

コンシューマーカメラが工場環境で失敗する理由

コンシューマーグレードのカメラは、以下の3つの根本的な弱点により、産業環境で一貫して性能を発揮できません。

- 振動に対する感度 :工場機械は、コンシューマー用途の環境に比べて5〜10倍の振動を発生させるため、レンズの位置ずれやピントのずれが生じます

- 温度制限 :40°Cを超える環境で動作するとセンサーの劣化が加速し、工業用テストでは60°Cで78%の故障率が確認されています

- 電磁干渉(EMI)への脆弱性 :シールドされていない部品は、モーター近くで専用設計の産業用カメラと比較して42%多い画像アーティファクトを引き起こします

これらの弱点は、計画外の製造停止による平均74万ドルのコスト(Ponemon Institute、2023年)に直接寄与しており、ミッションクリティカルな自動化に必要な信頼性を備えるのは、目的別に設計されたマシンビジョンカメラのみであることを裏付けている。

主要な規格:性能検証のためのEMVA 1288および画像データ完全性のためのISO/IEC 15444-1

産業用環境で使用されるマシンビジョンカメラは、一貫した性能と正確なデータ取得を維持するために、特定の基本的な規格に依存しています。EMVA 1288規格を例に挙げてみましょう。このフレームワークにより、エンジニアは量子効率(光をどの程度効果的に検出できるか)、無照時における時間的暗電流ノイズ(temporal dark noise)、センサー内の応答のばらつき(photoresponse non-uniformity)といった重要なセンサー特性を測定できます。これらの測定値により、特定のブランドに偏ることなく、さまざまなメーカーが提供するカメラモデルを横並びで比較することが可能になります。もう一つの重要な規格として、ISO/IEC 15444-1(JPEG 2000としても知られる)があります。これは、画像を高品質のまま圧縮できることを保証するものであり、工場の自動化システム内で高速に画像を転送する際には非常に重要です。自動検査中に製品の微細な欠陥を検出するためには、ピクセル単位での詳細をすべて保持することが不可欠です。こうした規格の組み合わせにより、わずかな欠陥も許容されないハイエンドの自動車生産ラインや医療機器工場において、ほぼ完璧な99.95%の検出率を達成することが可能になっています。

マシンビジョンカメラの設計を工場の制約条件に適合させる

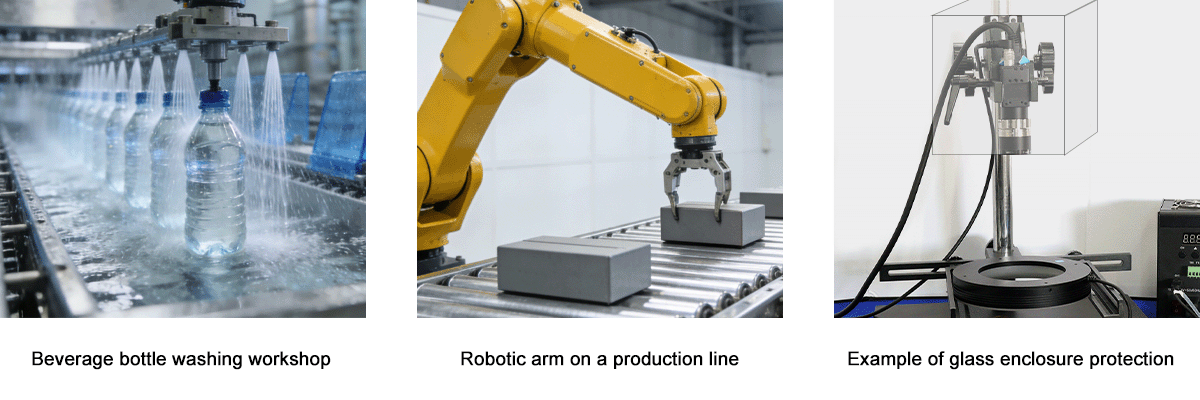

環境耐性強化:IP67、M12、完全気密封止—それぞれが必要となる状況

工場の作業環境は、アプリケーション固有の厳しい環境ストレスを伴うため、保護レベルと運用上の脅威プロファイルとの正確な整合性が求められます。

- IP67 完全な粉塵侵入防止機能を備え、一時的な浸水(最大1m深さで30分間)にも耐えるため、食品・飲料業界の洗浄ステーションや湿式包装ラインに最適です

- M12コネクタ ねじ付き金属ハウジングと堅牢なロック機構を備えたM12コネクタは、持続的な機械的振動下でも信号の完全性を維持します。これは、秒速1.5mで動作する高速コンベアやロボットアームに取り付けられたカメラにとって極めて重要です

- 気密シール 溶接された金属ハウジングまたはガラス-金属一体構造によって実現される完全気密封止は、腐食性ガス(エッチング工程におけるHFなど)およびサブマイクロメートルサイズの微粒子の侵入を防止します。これは、0.5µmの異物が高コストのプロセス逸脱を引き起こす可能性のある半導体クリーンルームでは必須です

不適切な保護等級の選定が、早期のカメラ故障の23%を占めています。リスクに応じて密封レベルを適切に選定してください:水しぶきのある環境にはIP67、移動体または振動するプラットフォームにはM12、真空、プラズマ、または超清浄環境には気密型(ヘルメチック)仕様を使用します。

組込み自動化システムにおけるSWaP-C最適化:サイズ、重量、消費電力、コスト

AGV、協働ロボット、ドローン、エッジに設置された検査ノードなど、組み込みシステムやモバイル自動化を検討する際、SWaP-C(サイズ、重量、消費電力、コスト)の制約は、ある技術が実際に統合可能かどうか、また長期的なコストがどうなるかを決定づけます。50グラム未満の設計を維持することで、急加速するロボットアームにおけるバランス問題を回避できます。3ワット未満の省電力モデルでは、自律走行車両の充電1回あたりのバッテリー駆動時間が実質的に約18%延びます。また、センサーとプロセッサーが一体型パッケージに統合されることで、必要な部品点数が減り、性能を損なうことなく材料費を約30%削減できます。SWaP-Cのいずれかの要素を使いすぎると、コストが著しく上昇する傾向があります。たとえば、2メガピクセルのシンプルなカメラで十分な場面で、高機能な12メガピクセルカメラを導入すると、追加の冷却装置や電源調整、処理能力の要件から、年間で15~40%の余分な費用が発生します。結論として、意思決定の際にはまず物理的制約を考慮すべきです。高速移動が求められるドローンは、機動性を優先するために画質を犠牲にする傾向があります。一方、固定式の検査装置は、放熱限界および利用可能なデータ転送速度の範囲内で、可能な限り詳細な画像を得ることに重点を置いています。

重要なマシンビジョンカメラの仕様とその実世界への影響

高速検査における解像度とフレームレートのトレードオフ(例:PCBはんだ接合部の分析)

解像度とフレームレートのバランスは、仕様表上で見た目が良いかどうかというだけの問題ではなく、実際にはセンサーがデータを読み出す方法と利用可能なシステム帯域幅によって決まります。PCBのハンダ接合部を検査する際、50マイクロ未満の微細な不良(たとえば冷れんじょうやブリッジング)を発見するには、各画像に十分な詳細が必要です。このような用途では、5メガピクセルのセンサーを約60フレーム/秒で動作させるのがほとんどの状況で最適であり、必要なディテールを捉えつつ、生産ラインの速度をあまり落とさずに済みます。一方、解像度は低いがフレームレートが高いカメラ(例えば1〜2メガピクセルで150〜200fps)は動きの追跡には優れていますが、微小な特徴を正確に測定するにはピクセル数が不足しています。逆に、12メガピクセルを超える超高解像度センサーは、CoaXPress 2.0や10ギガビットイーサネットといった高機能な接続方式を使用しない限り、速度面で課題を抱える傾向があります。いずれかの仕様を誤れば、すぐに問題が発生します。欠陥を見逃せば後工程で品質問題が起き、不要な停止は時間と費用を無駄にします。業界では、製造現場における予期せぬダウンタイムにより、世界中で企業が毎年約74万ドルの損失が出ていることが分かっています。

|

カメラタイプ |

解像度 |

フレームレート |

最適な用途 |

|

細部にこだわる |

5MP以上 |

30–60fps |

微細亀裂検出、はんだ接合部分析 |

|

速度重視 |

1–2MP |

150–200fps |

リアルタイムモーション追跡、物体数え |

ダイナミックレンジ、フルウェル容量、量子効率:低照度耐性を本当に左右するのは何か

低照度条件下で良好な性能を発揮するという点では、ISO設定や高度なソフトウェア補正などではなく、実際には最も重要な3つのセンサー特性があります。まず、ダイナミックレンジ(DR)についてです。これは基本的に、センサーが飽和するレベルとそのベースラインノイズレベルとの差を測るもので、通常はデシベル単位で表されます。優れたダイナミックレンジを持つカメラは、シーン内の非常に暗い部分と非常に明るい部分の両方にあるディテールを同時に捉えることができます。製造現場での光沢のある金属表面付近のように、強いグレアと深い影が隣り合うような状況を想像してください。次に量子効率があります。これは入射光のうち、どれだけの割合が実際に利用可能な電子信号に変換されるかを示すものです。この数値が約65%を超えて高くなるほど、暗い環境下での画像品質が向上します。なぜなら、信号がバックグラウンドノイズに対してより明確に浮き出るからです。フルウェル容量とは、各画素がオーバーフローする前に保持できる電気的チャージの量を指します。15,000電子以上の容量を持つセンサーは、ディテールを失うことなく、あるいは不要なアーティファクトを生じさせることなく、明るい領域をはるかに適切に処理できます。これらすべてを組み合わせることで大きな違いが生まれます。120dBを超えるダイナミックレンジ、65%を超える量子効率、そして15,000電子を超えるフルウェル容量を備えたカメラは、照明が不十分な状況での倉庫検査におけるエラー率を約30%削減できます。さらに、施設側は継続的なメンテナンスを要する高価な照明インフラにそれほど多額の投資をする必要がなくなります。

グローバルシャッター対ローリングシャッター:自動生産ラインにおけるモーションアーティファクトの明確化

動きが重要なアプリケーションで正確な形状を捉える場合、使用するシャッターの種類が大きな違いを生みます。グローバルシャッターはすべての画素を同時に露光させるため、実質的に動きを完全に停止させ、歪みを生じさせません。これは、秒速30メートルで通過する自動車部品のギアを測定したり、包装内での錠剤の回転状態を確認したりする際には非常に重要です。一方、ローリングシャッターは異なる結果をもたらします。ローリングシャッターは画像の行を一つずつスキャンするため、「タイムスキュー」と呼ばれる現象が発生します。その結果、エッジが歪み、形状が奇妙に湾曲し(いわゆるジェロ効果)、移動している物体の照明が不均一に見えてしまいます。ローリングシャッターで回転するロボットアームや往復するコンベアベルトを撮影すると、測定誤差が2%以上になる可能性があり、品質検査がまったく機能しなくなるほどです。確かに、あまり動かない用途ではローリングシャッターの方がコストと消費電力を抑えられますが、検査時にミリメートルのわずかな誤差が問題となる場合には、グローバルシャッターに代わる選択肢はありません。グローバルシャッターは品質管理の一貫性を保ち、誤った計測から生じる高価なミスを回避します。

正しいマシンビジョンカメラを選ぶ準備はできていますか?

工場の自動化が成功するかどうかは、環境的厳しさから検査速度まで、固有の制約条件にカメラの設計、仕様、および規格を適切に合わせられるかにかかっています。民生用グレードのカメラを避け、EMVA 1288/ISO規格に基づいた検証を行い、主要な仕様をバランスよく調整することで、信頼性が高く一貫性のある性能を実現できます。

個別のご相談やカスタムソリューションのテスト(3~7日でのサンプル提供とグローバル技術サポート付き)をご希望の場合は、産業用自動化分野で実績のある信頼できるプロバイダーと提携することをお勧めします。HIFLYは15年の専門知識とカスタムソリューションにより、お客様の工場と同等の高いパフォーマンスをカメラに提供します。