マシンビジョン用レンズ:異なる検査対象サイズにおける被写界深度の考慮事項

マシンビジョン用レンズ:多様な産業検査における被写界深度の最適化

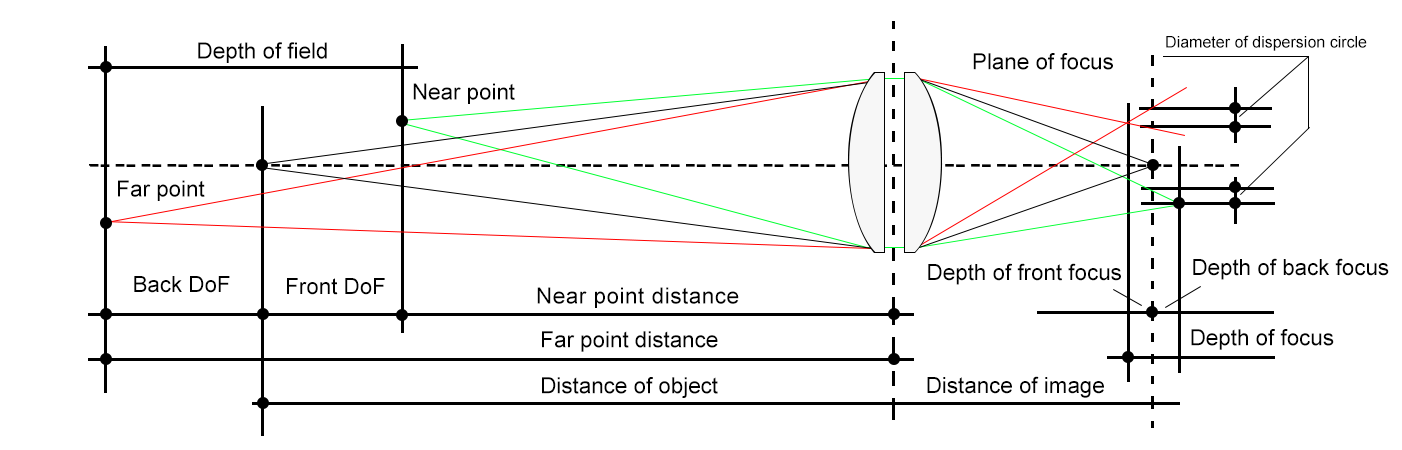

導入:精密検査における被写界深度の重要性 マシンビジョンシステムでは、 被写界深度 (DoF) 検査対象物の許容されるクリアレンジを定義します。産業プロセスでは、サブミリメートルの電子部品から数メートルの工業製品まで扱うため、焦点深度(DoF)を掌握することが精度と効率の決定的な要因となります。B2Bの意思決定者にとって、レンズ性能をオブジェクトサイズの変動と合わせることが、欠陥の漏れ率、生産ダウンタイム、および総所有コストに影響を与える可能性があります。

焦点深度の課題:オブジェクトサイズが光学戦略を決める

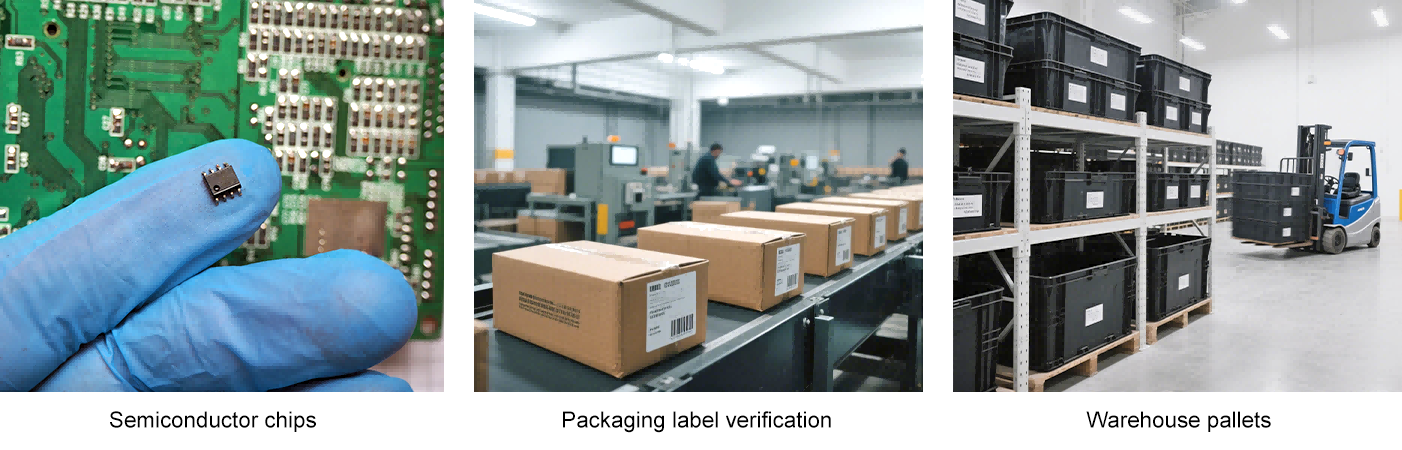

マイクロスケールオブジェクト:毎ミクロンが重要となるとき 半導体チップや医療用インプラントのような部品を検査するには極度の拡大が必要です。しかし、高い拡大倍率は焦点深度(DoF)を大幅に狭めます。コンベヤーの振動や部品の歪みによるわずかな高さの変化により、重要な欠陥(例えば、はんだの亀裂や微小な傷)が見えなくなることがあります。従来のレンズではここに対応できない場合があり、高速SMTラインでの偽陰性が10〜15%増加する可能性があります。

中型部品:柔軟性と安定性のバランス PCBA検査やパッケージラベルの確認では、対象物がしばしば曲面や位置のずれを伴います。レンズは詳細な解像度と±2~5mmの高さの偏差に対する許容性のバランスを取る必要があります。被写界深度(DoF)が浅すぎると、施設は再校正を繰り返す必要があり、自動化された包装ラインでの生産性が最大20%低下する可能性があります。

大型/3D構造物:物理的な限界に直面して 自動車のボディパネルや倉庫のパレットは、不均一な平面にわたって広範な被写界深度(50~100mm以上)が必要です。標準レンズは通常、これを単一フレームで達成することはできません。ある自動車メーカーは、曲面におけるエッジ欠陥を捉え損ねたために、手動での再作業コストが70%増加したと報告しており、これは十分でない被写界深度の直接的な結果です。

工業規模の変動に合わせた光学ソリューション

微小物体のための精密フォーカス ここではテレセントリックレンズが欠かせないことが多々あります。その平行な光路は遠近法の歪みを排除し、高倍率時に比較的大きな被写界深度(DoF)を提供します。主な実装には以下が含まれます:

- 絞り最適化 :絞りを閉じること(高いf/#)は被写界深度を増加させますが、露出を維持するために高輝度の同軸照明が必要です。

- 安定性プロトコル :精密なマウントと防振ステージはマイクロメートルレベルの変動を補正します。例えばHIFLYのテレセントリックシリーズでは、ユーザーはMEMSセンサー検査で±0.05mmの一致する被写界深度を達成でき、誤棄却を40%削減できます。

中型オブジェクト用のアダプティブ光学 調整可能な絞りを持つ固定焦点産業用レンズは、汎用的な中間的な解決策を提供します。重要な考慮点には以下が含まれます:

- パラメータバランス :作業距離(WD)を増加させるか焦点距離を短縮することで被写界深度が向上しますが、解像度が低下する可能性があります。

- ダイナミック絞り制御 :システムの一部は、高さセンサーが物体の偏差を検出したときにソフトウェア経由でリアルタイムのf/#調整を行う。ある物流統合業者は、この手法を使用して不規則に積み重ねられた荷物の読み取り率99.2%を維持し、システムダウンタイムを35%削減した。

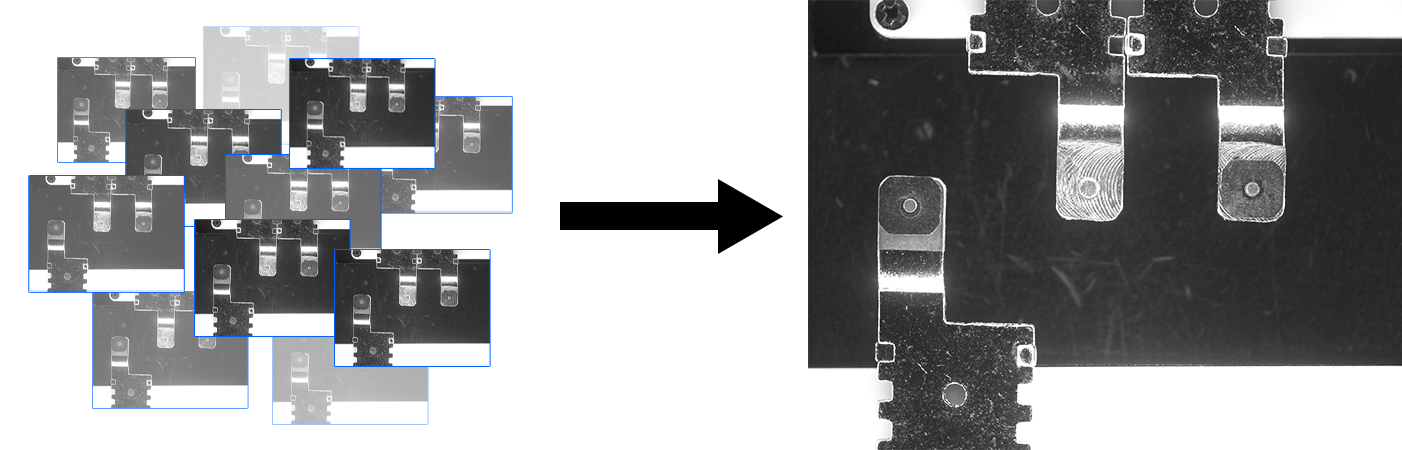

大規模深度に対する高度な技術 物理的な焦点距離(DoF)の制限が不十分な場合、マルチフレーム融合がそのギャップを埋める:

- フォーカススタック :異なる焦点面で10~30枚の画像を迅速にキャプチャし、その中でシャープな領域を一つの合成画像に結合する。現代の工業用グレードのシステムでは、1検査点あたり<1秒でこれを達成している。

- 波面符号化光学系 :特殊なレンズが位相操作を使用して焦点距離を光学的に延長するが、計算による後処理が必要である。これらの手法は、金属加工の品質管理フローで検証されたように、大型部品検査におけるカメラ設置需要を50%削減できる可能性がある。

戦略的実装:光学とビジネス成果の整合性確保

ステップ1: 検査要件を光学数式にマッピングする 基礎的な焦点距離(DoF)の公式を使用する:

DoF ≈ 2 × ピクセルサイズ × (WD)² × f/# / (焦点距離)²

優先事項:

- 大きな物体のためのピクセルサイズとWD(作業距離)。

- マイクロコンポーネントのためのf/#と焦点距離。

ステップ2: 照明の互換性を確認する DoFの最適化は照明に依存します。例えば:

- 小口径のマイクロ検査には100,000ルクス以上の同軸LEDアレイが必要です。

- フォーカススタックには、すべての焦点面で一貫した影のない照明が必要です。

ステップ3: 所有コスト(TCO)を計算する 考慮すべき要素:

- 再作業コストの削減(例:自動車の塗装欠陥エスケープを30%減少)。

- 再校正にかかる時間の短縮による生産性向上。

- 製品ミックス変更時の柔軟性によるコスト削減。

ステップ4: スケーラブルなアーキテクチャで将来に備える モジュラー式システムを選択し、以下をサポート:

- レンズの交換可能性(例:遠心レンズからマクロレンズへ)。

- ソフトウェアアップデートによる焦点合成機能。

- 絞り調整と同期された照明コントローラー。

結論: 焦点距離が効率を最大化する鍵となる

産業自動化において、DoFは単なる光学的な物理現象ではなく、収益、速度、コストに影響を与える戦略的な変数です。多スケール部品を検査する設備は、以下により測定可能な改善を達成できます:

- 対象物のサイズ極限に合わせたレンズタイプの選定 (マイクロ用テレセントリック、マクロ用フォーカススタッキング)。

- パラメータ調整の自動化 ビジョンシステムのフィードバックループによる制御。

- 光学系と照明の事前統合 互換性のボトルネックを回避するため。