革新的な品質管理を実現するインテリジェントマシンビジョンレンズ

伝統的な品質管理方法の限界

反復的な検査作業における人為的エラー

人為的エラーは、特に反復的な検査作業において、伝統的な品質管理手法における固有の制限です。時間とともに、人間のオペレーターは疲労や気散漫になりやすく、それは製品検査での見落としや誤りにつながります。製造業界で行われた調査によると、人為的エラーが品質保証の欠陥の60%以上を占めていることが示されています。さらに、職場のストレスや高い業務負荷による影響もエラーの原因となり、検査の精度や一貫性がさらに低下します。このように人為的エラーが多発している現状は、機械視覚カメラなど、精密な検査能力を持つより信頼性の高いシステムの必要性を強調しています。

高速環境における疲労による不一致

高速生産ラインでは、作業者の疲労リスクが顕著に増加し、検査品質が変動する原因となります。研究によると、疲労はパフォーマンスを最大30%低下させる可能性があり、特にペースの速い環境では全体的な品質保証プロセスに影響を及ぼします。これは不一致のある結果を招き、欠陥を見逃す可能性を高めます。自動化はこの問題に対する魅力的な解決策を提供し、人間の疲労によって引き起こされる変動を排除します。機械視覚システムはこれらの課題に対処し、人間の限界を感じることなく一貫性と正確さを持った性能を発揮できます。これにより、高速な設定であっても生産プロセス全体で一定の精度を維持することができます。

視覚評価プロセスにおける認知バイアス

人間の視覚評価プロセスに固有の認知バイアスは、しばしば見過ごされる欠陥を引き起こし、最適な品質管理を妨げます。アイトラッキング研究などの調査によると、人間の検査者は予想される結果に過度に焦点を当て、異常を見逃すことがあります。これらの認知バイアスは、一貫性のない評価と不十分な製品品質を招きます。一方で、機械ビジョン技術を導入することで、検査における主観性を排除し、より客観的なアプローチを確保して、品質管理プロセスを大幅に向上させることができます。高速かつ高解像度機能を備えた機械ビジョンカメラは、人為的エラーを削減し、品質保証手順の効果を向上させ、従来の方法の制限に対処します。この技術的転換は、検査の精度を向上させるだけでなく、現代の速いペースの製造環境の進化するニーズにも対応します。

機械ビジョン検査システムの主要な構成要素

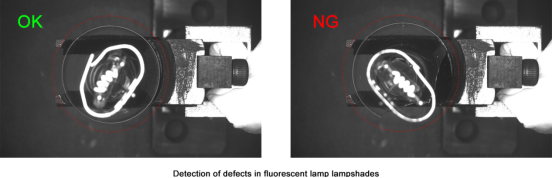

欠陥解像度のために使用される高精度な機械視覚用レンズ

精密レンズは、微妙な詳細を捉えることで機械視覚システムにおいて重要な役割を果たします。これは、欠陥検出に不可欠です。機械視覚用レンズはその高解像度のイメージング能力で知られており、評価における不確実性を大幅に低減し、検査員がより簡単に正確に欠陥を特定できるようにします。統計によると、質の高いレンズへの投資は欠陥検出率を40%以上向上させることができ、これは高度な検査システムにおけるこのコンポーネントの重要性を強調しています。このイメージング品質の向上は、即時の検出だけでなく、全体的な品質管理プロセスの水準も引き上げます。

1000 fpsの高速カメラとの統合

1000 fpsで動作する高速カメラを機械視覚システムに統合することは、重要な技術的進歩です。これらの高速カメラは、伝統的なシステムが苦手とする急速な生産サイクルを捉えることに優れており、ミリ秒単位で欠陥検出を可能とし、収率を大幅に向上させます。研究によると、この統合の効果は高く、品質検査の速度を劇的に向上させ、不良品が消費者に届くリスクを減らすことが示されています。製造業者が生産効率を向上させるために努力する中で、この高速技術は欠かせないものとなっています。

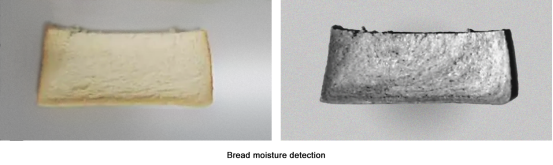

物質透過用のSWIRカメラ技術

SWIRカメラは、短波長赤外線技術を利用することで、可視光画像の能力を超えた素材検査の新しい次元をもたらします。これにより、より深い素材への透過が可能となり、標準的な画像処理では見逃される欠陥を検出できます。報告によると、SWIRイメージングは非透明素材における欠陥の識別を大幅に改善することが確認されています。製造業者は、SWIRカメラを採用することで、さまざまな素材を徹底的に分析する能力を得られ、品質管理の水準を向上させ、廃棄物や非効率を減らす可能性があります。

AI駆動の画像処理アーキテクチャ

AI駆動の画像処理アーキテクチャは、マシンビジョンシステムが捉えた画像を分析する方法を革新しています。これらの先進的なシステムは、時間とともに歴史的データから学習し、検出精度を向上させるために人工知能が搭載されています。この機能により、証拠に基づき、検査における誤検出が最大25%削減されます。AIアルゴリズムは、データ主導の洞察に基づいて継続的に基準を改善することで、検出の精度を高め、従来の検査技術の限界を押し広げ、品質保証における精度と効率の新しい標準を設定します。

自動化製造における運用上の利点

マイクロ秒レベルの欠陥検出能力

自動化された製造システムは、不備をマイクロ秒単位で識別することにより、欠陥検出を革新しました。この迅速な検出能力は、不良品が消費者に到達する可能性を最小限に抑えることで、生産効率を大幅に向上させ、より高い品質基準を確保します。自動化により、検査時間は70%以上短縮され、ボトルネックとなる手動作業を減らして全体的な生産プロセスを最適化し、より速い貫通を可能にします。

性能低下なしに24時間年中無休で稼働

現代のマシンビジョンシステムは、人間の検査員が経験する典型的な疲労なしに連続して動作でき、一日中一貫したパフォーマンスを確保します。この機能により、非停止の製造プロセスを促進し、生産性が最大50%向上することがあります。連続運転により、生産ラインでの中断が減少し、設備の利用が最大化され、ダウンタイムが最小限に抑えられ、これは高い効率を維持し、市場の需要に迅速に対応するために重要です。

予測分析による予防保全

予測保全は、データ分析を活用して設備の故障を事前に予測することで積極的なアプローチを提供します。この方法はダウンタイムとメンテナンスコストを大幅に削減し、製造業者にはメンテナンス費用で最大40%の節約をもたらします。設備が故障するタイミングを予測することで、企業は計画的なメンテナンス活動を実施でき、予期せぬ故障や生産停止を回避できます。この先見性は、滑らかな運用を確保するだけでなく、機械の寿命を延ばし、大きなコスト削減と運用効率の向上を実現します。

産業応用と今後の発展トレンド

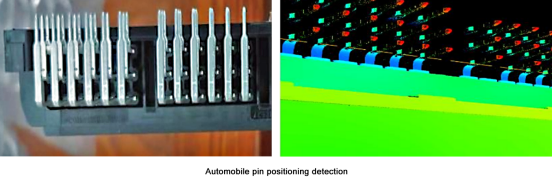

3Dマシンビジョンによる自動車部品の検証

3Dマシンビジョンシステムは、自動車部品の検査を革命的に変えており、品質保証において重要な役割を果たしています。これらのシステムは詳細な測定と包括的な確認を提供することで、従来の検査方法を超える能力を持っています。自動車産業では、その精度と信頼性から3Dマシンビジョン技術がますます採用されています。業界レポートによると、高基準を満たし生産効率を向上させるために、これらのシステムを自動車品質管理に統合する傾向が増加しています。この3Dシステムへの移行は、高速カメラやマシンビジョンレンズの需要を反映しており、自動車メーカーが市場で競争力を維持することを確実にします。

医薬品ラベル検査コンプライアンスシステム

製薬分野では、ラベル規定への準拠が非常に重要であり、機械視覚システムがこのプロセスを自動化によって強化しています。これらのシステムは、ラベルの正確さと配置を丹念に確認し、人的な誤りを大幅に削減し、規制への適合を確保します。統計的証拠によれば、自動ラベル検査システムはラベル付けの誤りを60%以上減少させることができ、その効果を示しています。機械視覚カメラやレンズの統合により、ラベルが厳しいコンプライアンス要件を満たしていることが確実にされ、患者の安全と製品の信頼性が確保されます。この自動化は、革新的技術を通じて運用効率を向上させる業界のトレンドと一致しています。

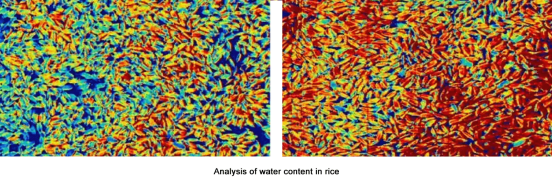

食品安全プロトコルにおけるハイパースペクトルイメージング

ハイパースペクトル画像技術は、肉眼では見えない汚染物を特定できるため、食品安全プロトコルにおいてますます重要な役割を果たしています。この技術は、複数のスペクトルバンドで食品を分析することで、保健規制への厳格な遵守を確保します。研究によると、ハイパースペクトル画像技術を導入することで、汚染リスクを最大80%削減できることが示されており、これは公共の健康を守る有効性を示しています。スワールカメラ技術を含むハイパースペクトル画像の使用が増加しており、より強固な食品安全対策を実現し、業界が求める高い検出基準に適合しています。

リアルタイム意思決定のためのエッジコンピューティングの統合

エッジコンピューティングは、データ分析を情報源で即座に行うことを可能にし、製造プロセスを革命的に変えており、リアルタイムの意思決定における遅延を効果的に削減しています。この統合により、継続的な監視と迅速な調整が可能になり、運用効率を大幅に向上させます。研究によると、エッジコンピューティングは効率を25%以上向上させることができ、動的な製造環境での競争優位性を提供します。高速カメラ技術とエッジコンピューティングの調和の取れた融合は、メーカーが瞬時に適切な判断を行えるようにし、機械ビジョンシステムの進化を促進し、自動化された製造プロセスの将来のトレンドを育てます。