果実の腐敗検出におけるマシンビジョンシステムの応用

世界的な果物のサプライチェーンにおいて、収穫後の腐敗によるロスは依然として重大な課題であり、統計では年間新鮮な果物の最大25%が選別および保管中に検出されない腐敗により廃棄されていると示している。従来の果実腐敗検出法は目視による手作業に依存しており、労力と時間がかかるだけでなく、特に大量の農産物や外観上わずかな初期段階の腐敗を扱う場合には人為的誤りが生じやすい。これらの限界に対処するために、 マシンビジョンシステム(MVS) 高度な画像処理、コンピュータービジョン、および機械学習アルゴリズムを活用し、迅速かつ正確で非破壊的な腐敗検出を可能にする変革的な技術として登場しました。

1機械視覚検出システムの技術的基礎

本プロジェクトの主な目的は、果物の表面情報を自動的に取得し、腐敗に関連する視覚的特徴を分析して、「正常」と「腐敗」の果物を高精度に分類できるシステムを開発することです。このシステムのアーキテクチャは以下の3つの主要な構成要素に基づいています。 イメージングハードウェア , 画像前処理モジュール および 腐敗分類アルゴリズム .

11 イメージングハードウェアの構成

包括的なデータ収集を確実にするため、本プロジェクトでは以下を含むマルチセンサー画像プラットフォームを採用しています。

高解像度RGBカメラ :腐敗は変色(例:リンゴの茶色い斑点、イチゴの灰色かびなど)として現れることが多いため、色の情報を取得します。

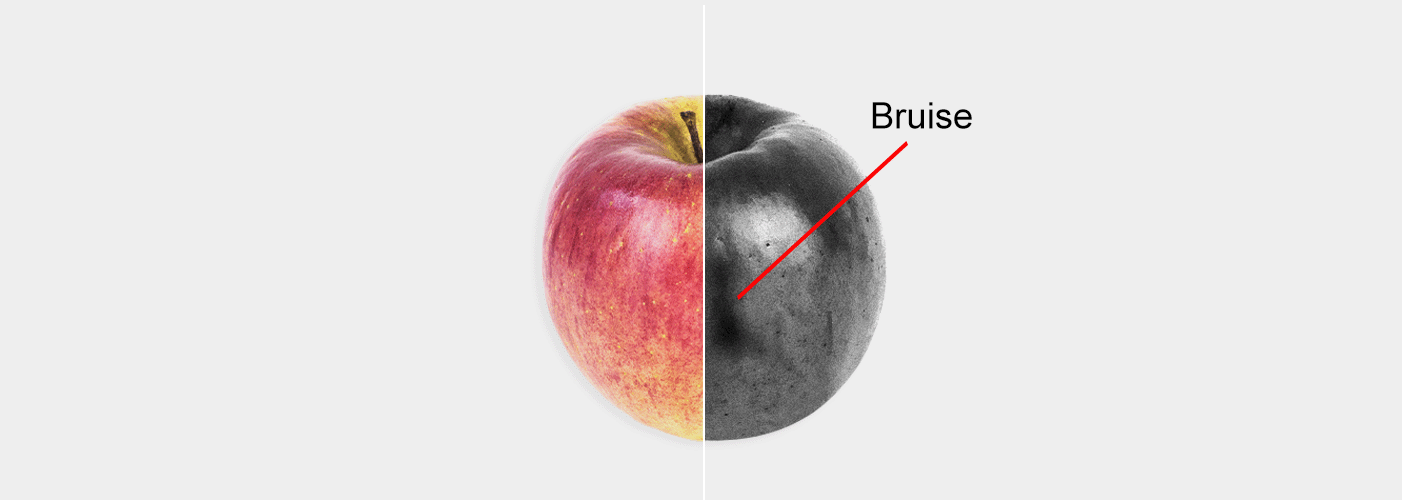

近赤外線(NIR)カメラ :表面には見えない内部の腐敗を検出する。例えば、ナシの芯腐れやモモの打撲による腐敗など、果実の近赤外領域におけるスペクトル反射率が変化する現象を捉える。

制御された照明システム :シャドウ、グレア、周囲の光の干渉を最小限に抑えるために、明るさと波長の調整可能なLEDパネルを使用し、光沢のあるサクランボからマットなアボカドまで、さまざまな果物の品種にわたって一貫した画像品質を確保する。

1.2 画像前処理:特徴の可視化の強化

生の画像には、ノイズ(例:果実表面のほこり、照明の不均一性)が含まれており、腐敗関連の特徴を不明瞭にすることがある。本プロジェクトの前処理パイプラインには、以下の3つの重要なステップが含まれる。

騒音削減 :ガウスフィルタリングを適用して高周波ノイズを平滑化しつつ、潜在的な腐敗部位のエッジ情報を保持する。

カラースペース変換 : 腐敗による色の変化にRGBチャネルよりも敏感な色相(Hue)と彩度(Saturation)チャネルを利用するため、RGB画像をHSV(色相・彩度・明度)カラースペースに変換します。NIR画像については、グレースケールに変換し、ヒストグラム均等化を適用して、健全な組織と腐敗した組織の間のコントラストを強調します。

セグメンテーション : 閾値処理およびエッジ検出アルゴリズム(例:Cannyエッジ検出器)を使用して、果物を背景から分離し、腐敗の疑いのある領域をセグメンテーションします。例えば、色相チャネルに対する閾値処理により、緑色の健全な果実に対して褐色の腐敗斑点を識別することで、それらを区別できます。

2プロジェクトのワークフロー:果物の投入から選別出力まで

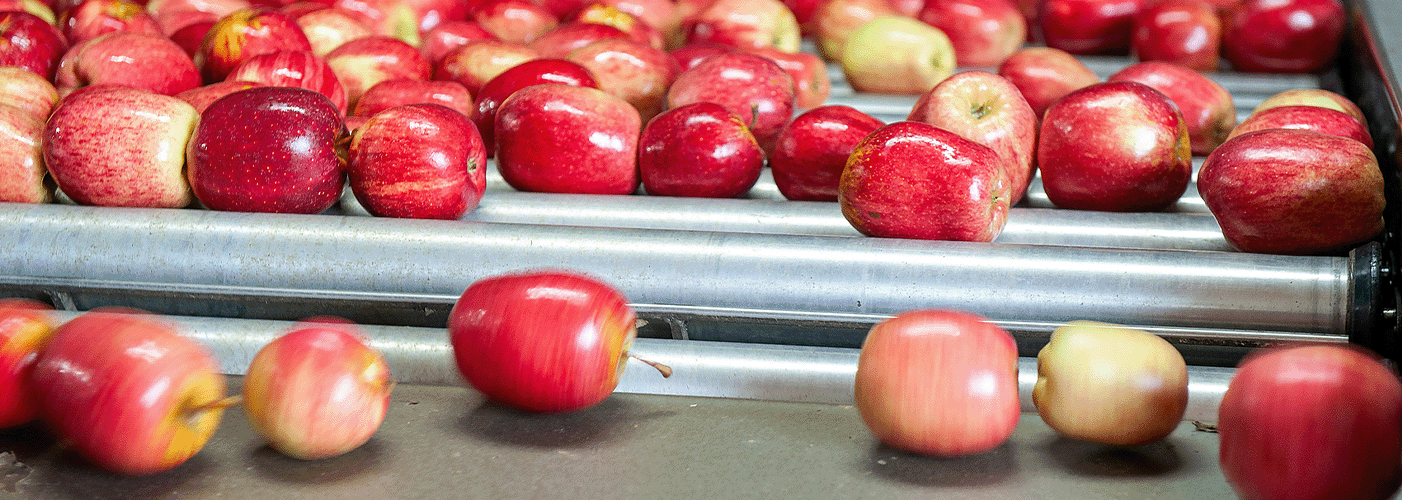

機械視覚検出システムは、果物の包装ラインの統合された一部として動作し、以下のようなスムーズなワークフローに従います。

果物の供給 :果物がコンベアベルトに載せられ、一定の速度でイメージングステーションへと運ばれます(果物のサイズに応じて速度は調整可能。例えば、リンゴは0.5 m/s、小さなイチゴは0.3 m/s)。

画像のキャプチャ :位置センサーが果物がイメージング領域に入ったことを検出すると、RGBカメラとNIRカメラが異なる角度から果物の画像を3~5枚撮影します。

リアルタイム処理 :前処理パイプラインにより画像が0.5秒未満で処理され、分類モデルが腐敗状態の予測結果(正常/初期腐敗/重度腐敗)と信頼度スコア(例:重度腐敗の信頼度98%)を出力します。

選別動作 :予測結果に基づき、システムはコンベアベルトの終端にある空圧アクチュエータまたはロボットアームに信号を送ります。正常な果物は「梱包」ラインへ、初期腐敗の果物は誤検出を最小限に抑えるため手動再検査を行う「品質管理」ステーションへ、重度腐敗の果物は「廃棄」用の箱へそれぞれ振り分けられます。

データ記録 システムは、各果物のID、画像、分類結果、および信頼度スコアをクラウドベースのデータベースに記録します。このデータは分類モデルの定期的な再学習に使用され、収集されるデータ量が増えるにつれて精度が向上します。

3実世界での応用と性能:ケーススタディ

33.1 りんごの腐敗検出

精度 システムは腐敗の検出において96.2%の精度を達成しました(手作業による検査員の82.5%に対して)、誤検出率はわずか2.1%でした(手作業検査では7.8%の誤検出率)。

速度 システムは1分間に120個のりんごを処理でき、手作業による検査員1人あたり1分間に40個の処理に対して、労働コストを67%削減しました。

早期発見 nIRカメラにより、貯蔵中に腐敗が広がる前の5~7日前に、りんごの内部の芯腐れを検出可能となりました。

33.2 イチゴの腐敗検出

課題 イチゴは繊細で表面のカビ(例: Botrytis cinerea )に非常に弱く、その微小なサイズゆえに手作業の検査員が見逃すことが多いです。

結果 :システムの高解像度RGBカメラとCNNモデルは、直径2mm程度の小さなカビ斑点を検出し、94.8%の精度を達成しました。これにより、従来の手作業による選別工程に比べて収穫後のロスが30%削減されました。

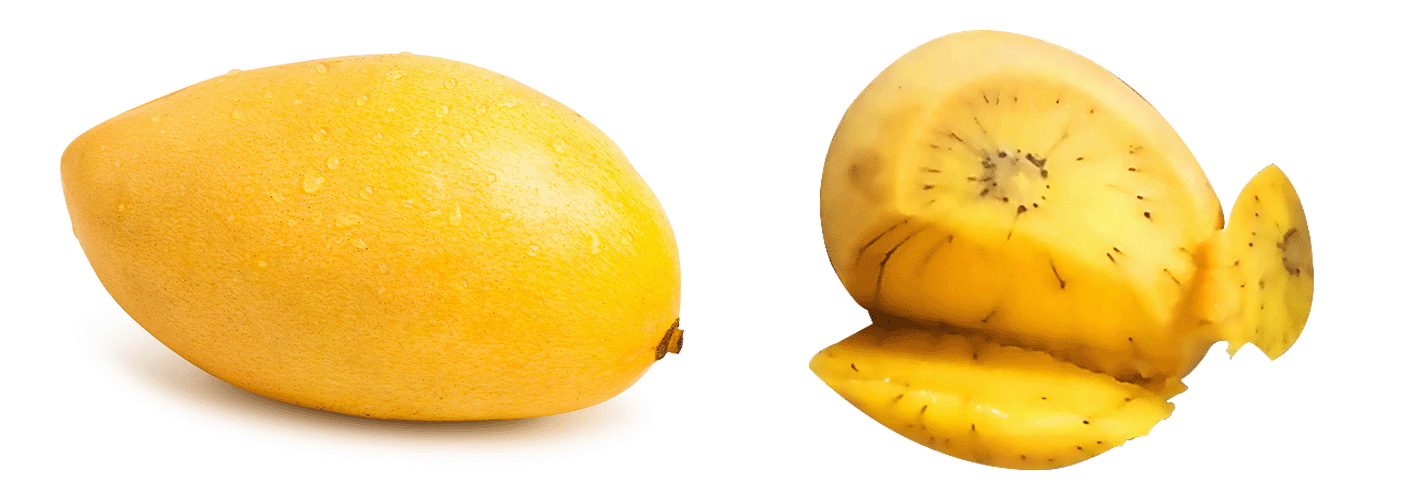

3.3 マンゴーの腐敗検出

課題 :マンゴーは「茎端腐敗(ステムエンドロット)」を発症しやすく、これは手作業での検査では見えにくい茎の部分から始まり、内部へと広がっていきます。

結果 :システムの多方向撮影(茎に焦点を当てた底部カメラを含む)とNIR分析により、茎端腐敗を95.5%の精度で検出でき、輸出市場への出荷拒否(腐敗のないマンゴーが厳しく要求される)を回避するのに役立ちました。

4:課題と今後の展望

本プロジェクトは高い性能を実証していますが、依然として解決すべきいくつかの課題があります。

果実品種のばらつき 現在のモデルは一般的な品種では高い性能を発揮しますが、訓練データが限られているため、ドリアンやライチなど珍しいまたは地域特有の果物に対しては認識に苦労しています。今後の課題として、世界中の農場と連携してデータセットを拡大する予定です。

環境干渉 包装施設内の湿度によりカメラレンズに結露が生じ、画像品質に影響を与える可能性があります。プロジェクトチームはこの問題を軽減するため、防曇コーティングを施した防水カメラ外装を開発しています。

コストの手頃さ ハードウェアおよびソフトウェアの初期導入費用(約5万米ドル)は、小規模農場にとって負担となる可能性があります。今後の改良版では、スマートフォンのカメラとエッジコンピューティング装置(例:Raspberry Pi)を組み合わせることで、コストを60%削減する低価格代替案に注力します。

5結論

果実の腐敗検出のためのマシンビジョンシステムプロジェクトは、収穫後の品質管理におけるパラダイムシフトを示しており、手作業による検査の非効率性と限界に対応しています。高度な画像取得技術、リアルタイムの画像処理、および機械学習を組み合わせることで、このシステムは迅速かつ正確で非破壊的な腐敗検出を実現し、収穫後のロスを削減し、労働コストを低減するとともに、消費者に対して一貫した果実の品質を保証します。この技術がより利用しやすく、多様な果実品種に適応可能になるにつれて、グローバルな果物のサプライチェーンを変革し、新鮮な農産物への需要が高まる中で持続可能性と食料安全保障を促進する可能性を秘めています。