機械視覚用のアルゴリズムの2種類

機械ビジョンは、効率的な品質管理と欠陥検出を可能にし、産業自動化の重要な柱となっています。その中心にあるのは、人間の視覚的判断を再現するためのアルゴリズムです。これらのアルゴリズムは大きく分けて2種類に分類できます: ルールベースのシステム と ディープラーニングアルゴリズム です。これらを実世界のシナリオで最適に応用するために、その原理や強み、制限を理解することは非常に重要です。

ルールベースのシステム

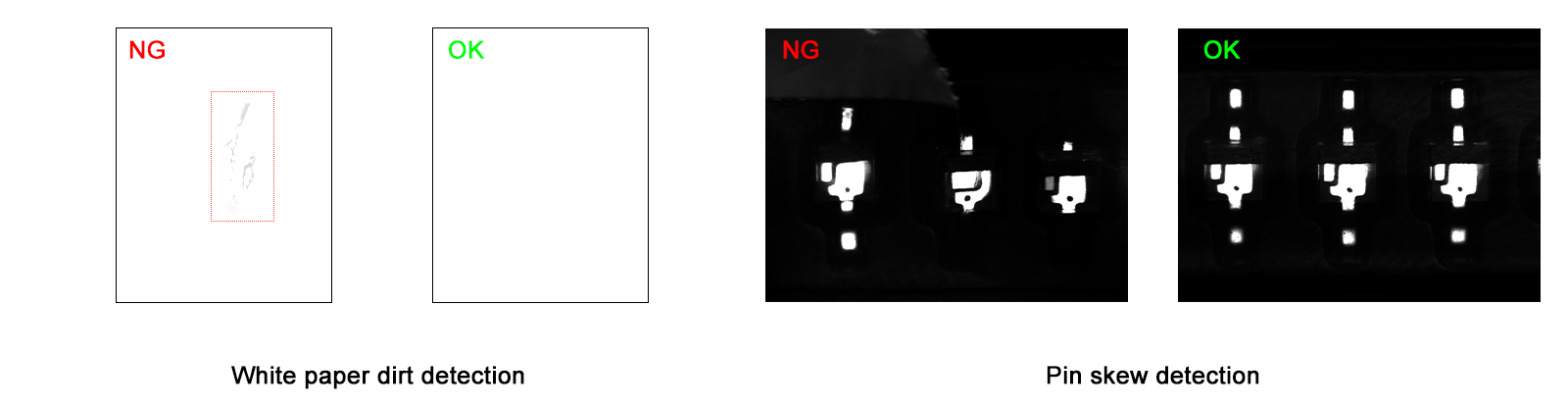

ルールベースのアルゴリズム:これらのシステムは、物体の特定の特徴(色、形状、またはグレースケール値など)を分析し、既存のしきい値やパターンと比較します。例えば:

- 汚れのある白い紙は、汚れが背景とは異なるグレースケール値を持つため、不良品としてフラグが立つことがあります。

- 標準ロゴ(事前に定義されたパターン)がない製品は、テンプレートマッチングを通じて(適合しないもの)とみなされます。

利点 :

導入の容易さ :特徴パターンが明確に定義されれば、ルールはプログラムするのが簡単です。

低い計算コスト : 確定的な計算によるため、最小限のハードウェア要件。

制限 :

厳しい環境条件 : 照明、カメラ角度、製品の位置は非常に一貫している必要がある。

限定的な適応能力 : 商品の外観におけるわずかな変化(例えば、素材の質感の変動)や不規則な欠陥(例えば、ランダムな傷)であっても、誤った判断につながる可能性があります。

実際の運用では、ルールベースのシステムは製品仕様や検査条件が厳密に標準化された環境で優れています。しかし、その脆さは動的または予測不可能な状況において明らかになります。

ディープラーニングアルゴリズム:複雑さからの学習

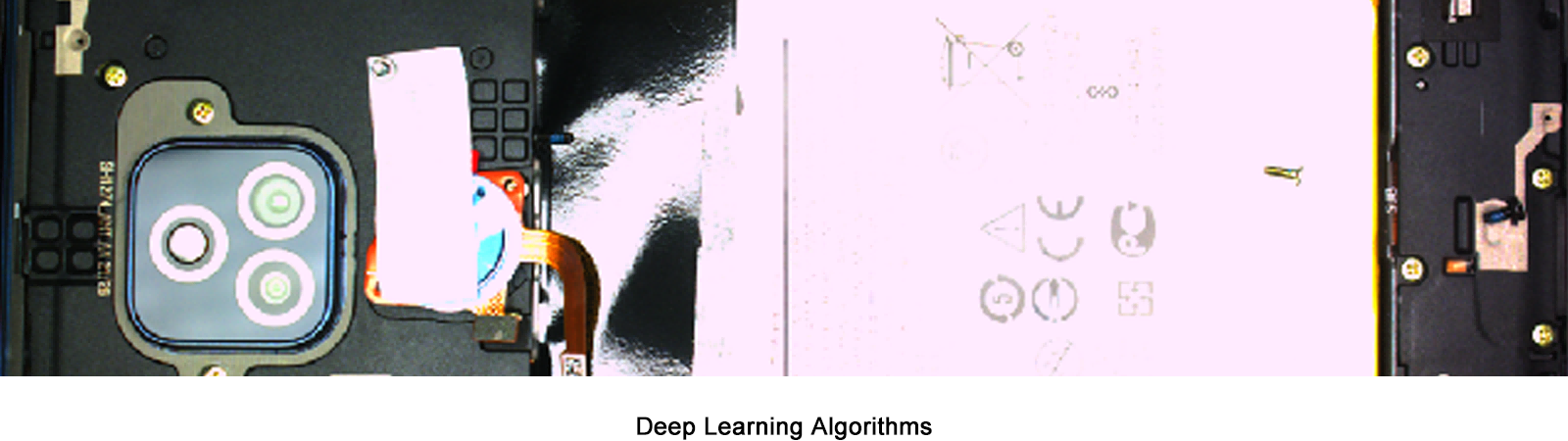

ディープラーニングは、膨大なデータセットを使ってニューラルネットワークを訓練することで、人間の認知プロセスを模倣します。これらのアルゴリズムは画像から特徴を自律的に抽出するため、次のような複雑なシナリオに対処できます:

不規則な欠陥の検出(例えば、形状が不規則なひび割れや汚れ)。

雑然とした背景における物体の区別。

利点 :

混乱した環境での高精度 : 照明、角度、製品の不一致への変化に適応します。

汎化能力 : 学習後、モデルは学習済みカテゴリ内の新しい欠陥パターンを認識できます。

チャレンジ :

データの渇望 : 学習には数百から数千のラベル付き画像が必要であり、特に欠陥サンプルに大きく依存します。製造業では欠陥はしばしば希少であるため、データ収集フェーズが長期化する(数週間から数ヶ月)。

スケーラビリティの問題 : 新しい製品仕様に切り替える際には通常、最初から再学習を行う必要があり、時間とリソースのコストが増加します。

適切なツールを選ぶ:文脈が重要

ルールベースとディープラーニングアルゴリズムの選択は、特定の使用例にかかっています:

ルールベースのシステム 一貫性が保証される高容量の標準化された生産(例:半導体部品)で得意です。

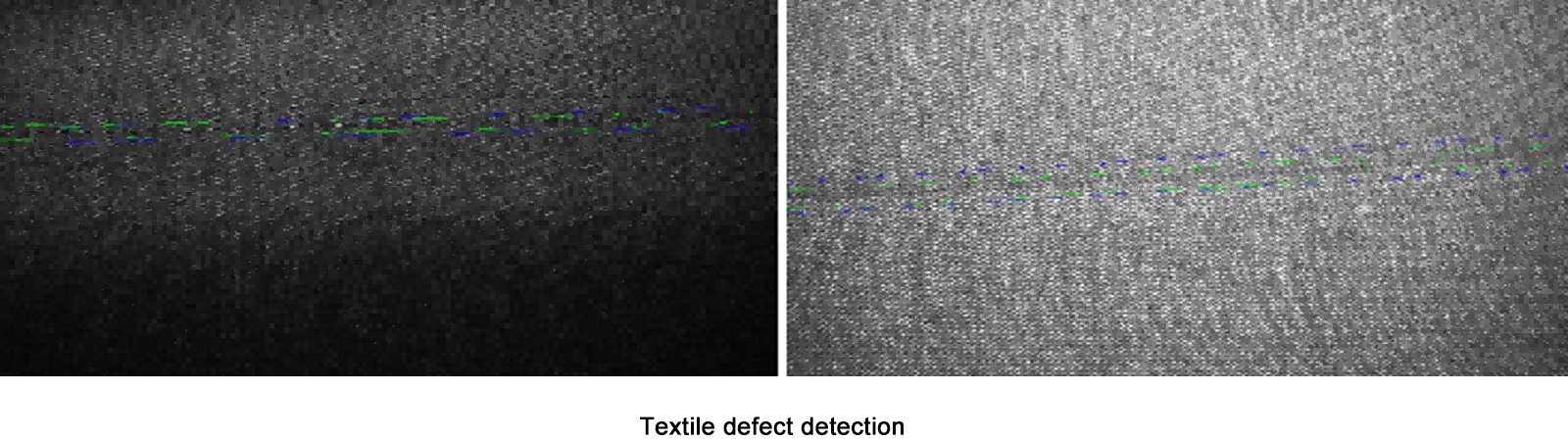

ディープラーニング 低容量で高い変動性のあるシナリオ(例:繊維の欠陥検出)や、欠陥に予測可能なパターンがない場合に優れています。

特に、ハイブリッドアプローチが登場しています。例えば、ルールベースのフィルターは画像を事前に処理してディープラーニングの負荷を減らすことができ、合成データ生成ツールはトレーニングサンプル不足を緩和します。

結論

マシンビジョンの有効性は、アルゴリズムの能力を運用現実に合わせることに依存します。ルールベースのシステムはシンプルで高速ですが、予測不可能な環境では苦戦します。ディープラーニングは柔軟性と精度を提供しますが、大きな初期投資が必要です。最終的に、どのシステムの安定性も3つの要因にかかっています:製品の一貫性、環境のコントロール、サンプルの多様性。これらの変数を掌握することで、マシンビジョンがその精度と信頼性の約束を果たします。