Машиналык көздүн ийне тилектерди текшерүүдөгү колдонулушу

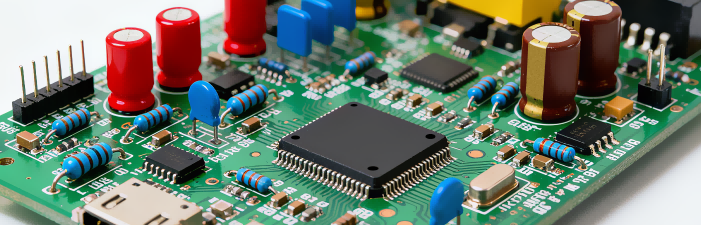

Электроника чыгаруунун бозго кеткен дүйнөсүндө, пайдаланылган припой түйүндөрүнүн сапаты—бул жөн гана деталь эмес, продукттын ишенчтүүлүгү жана узак мөөнөттүк иштешине чечкичи болуп саналат. Припой түйүндөрү резисторлор, конденсаторлор жана микросхемалар сыяктуу элементтердин ортосундагы электр жана механикалык байланыштарды түзүүчү печатный платалардын көз кармай турган негизи болуп эсептелет. Бир дагы туура эмес припой түйүнү—токту туура өткөрбөй турган суук припой, конструкциянын берметтигин төмөндөткөн боштук же кыска куйма түзгөн түйүштүрүлүү—катуу салымдарга алып келет.

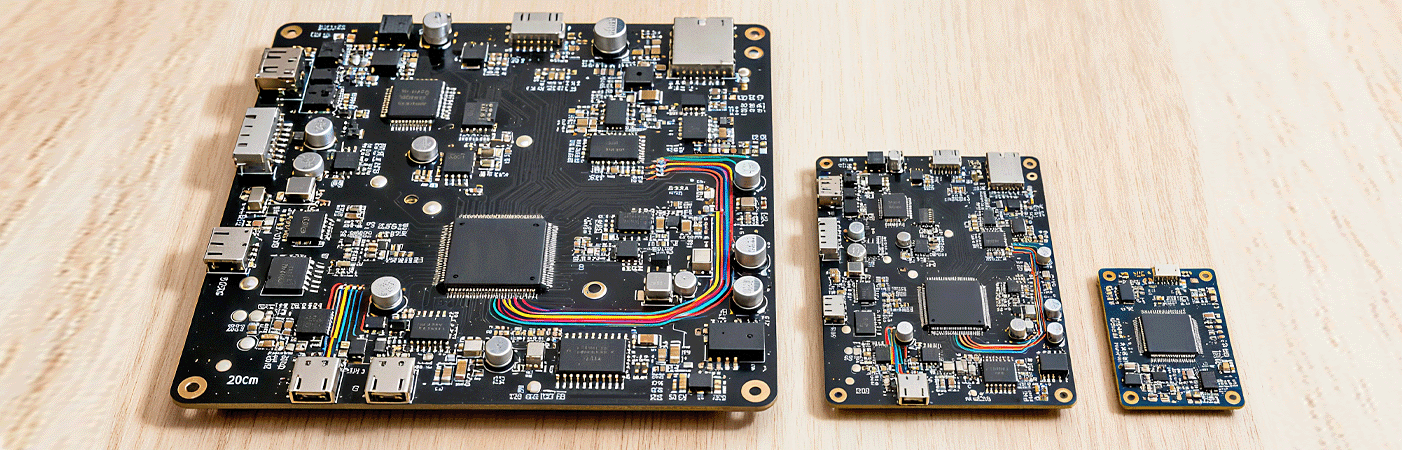

Электроника чоңдукта 01005 (0,4 мм x 0,2 мм) жана мыңдаган бутактар кичинекей мейкиндикке жыйналып турган PCB менен кичирейип келе жаткан сайын, анын салттуу текшерүү ыкмалары жетишсиз болуп келет. Операторлор саатына жүздөгөн же миңдеген бутактарды текшергенде чезинип, такталбай калышат: бир оператор татаал дабыздын кичинекей деформациясын кабыл алып, экинчиси токтотуп калат. Бул баарында объективдүүлүк болбоого себепчи, бул кемчилүүктөрдүү продукттарды түгөтүүчүлөргө жетүү коркунучун тудуруп гана койбой, ошондой эле жумшалбаган бутактарды кайрадан иштетүү үчүн ресурстарды да кыйлат.

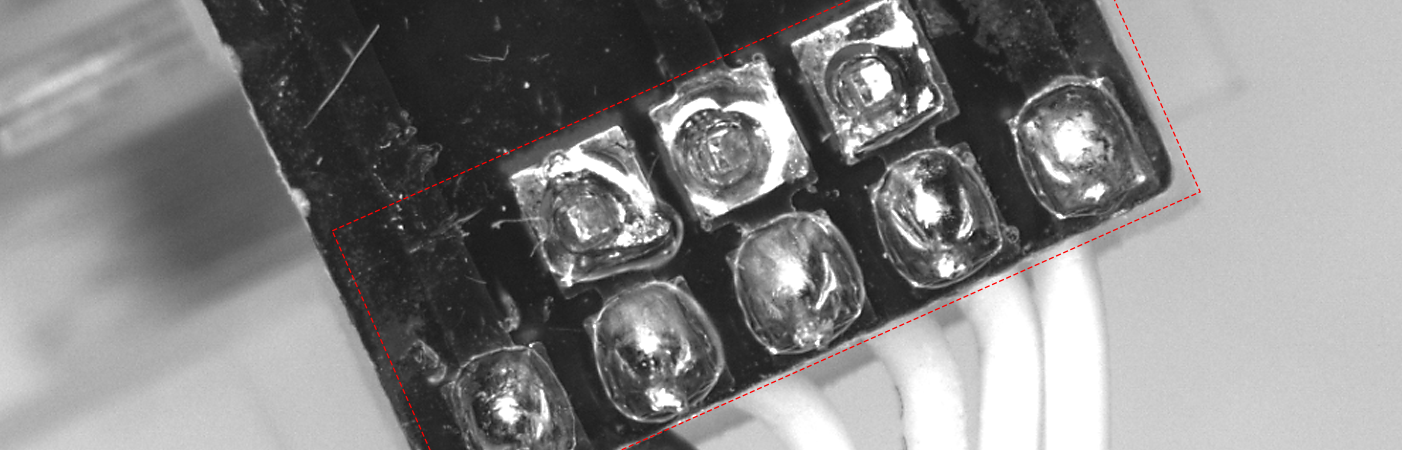

Ийне тилектерди текшерүү үчүн машиналык көрүү системасы – бул адамдын көзүнүн мүмкүнчүлүктөрүн кайталоо жана аларды басып отуу үчүн бири-бири менен иштеген программалык жана аппараттык камсыздоонун так иштелип чыккан синергиясы. Аппараттык жагынан, системанын негизги элементтери югары чечкичиликтеги камераларды, атайын жарыктоо кооздолуштарын, так линзаларды жана кубаттуу процессорду камтыйт. Жарыктоо – бул, боз үстүндөгү жаркыраңкы жүзүндө жаркылоолорду пайда кылып же деталдарды жаап калган көлөкөлөрдү түшүрүп, умтуруучу фабрикалык жарыктоодон айырмаланып, эң баасы төмөн болгону менен, машинанын көрүүсү үчүн эң маанилүү аппараттык компонент. Мисалы, коаксиалдык жарыктоо камера линзасынын осуна түз сызык боюнча жарык чыгарып, ийнедеги чагылууларды азайтат жана боштуктарды тез табууга мүмкүндүк берет. Белде жарыктоо шакек формасындагы конструкциясы менен платанын бардык бетине бирдей жарык түшүрүп, платанын четиндеги тилектер үчүн да сүрөттүн сапатын бирдей сактоого мүмкүндүк берет.

Ал эми камералар текшерүүнүн тактыгына жараша тандалат. Стандарттык PCB компоненттери үчүн 25 мегапикселдик (MP) камера жетиштүү, бирок медициналык шаймандардагы же аэрокосмостук электроникадагы микро-пайдалоочу муундар үчүн 1020 MP камералары жогорку чоңойтуучу линзалар менен (100 эсеге чейин) бириктирилип, 12

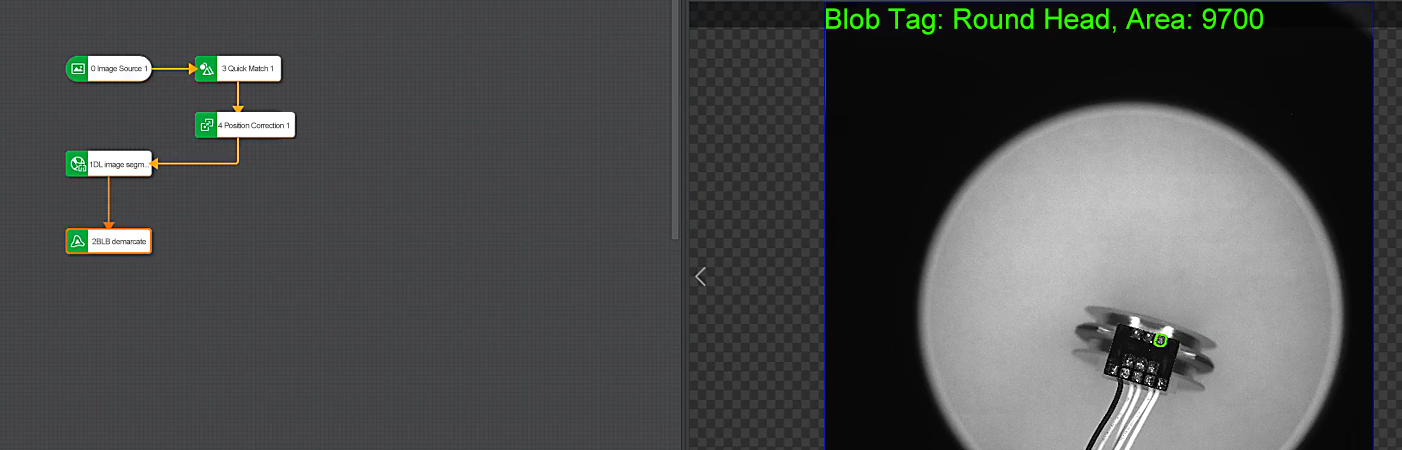

Программалык камсыздоо машиналык көрүү системасынын «мия» болуп саналат жана машиналык үйрөнүү (ML) жана терең үйрөнүү (DL) өсүшү менен анын мүмкүнчүлүктөрү катаал өстү. Бутурган филлеттердин чекарасын аныктоо үчүн четти аныктоо жана бутурган PCB паддардан бөлүү үчүн порогду белгилөө сыяктуу, традициялык сүрөт иштетүү ыкмалары ооз эмес экстракцияда роль ойнойт. Мисалы, CNN түстүн, дәп, форманын незине вариацияларын анализдеп, нормалдуу бутурган филлет менен 5 микрометр боштукка ээ болгон филлетти айыра алышат — бул таалим алган операторлор да жоголтушу мүмкүн. Талдоодон кийин система алдын ала белгиленген сапат стандарттарына негизденип, ар бир тилектерди «оттү» же «отпад» деп классификациялайт жана инженерлер талдоо үчүн кардарлардын жана түрлөрүн белгилеген деталдуу долож берет.

Машиналык көрүүнүн ганарадык ыкмаларга карата артыкчылыктары чоң жана өлчөөлөө мүмкүн. Биринчи, тактык жана тактык машиналык көз системалары адам көзүнүн (микроскоп колдонулганда дагы) 20–30 микрометрге чейинки чегинен да ашып, 1 микрометрге чейинки кемчиликтерди аныктай алат. Экинчиден, эркиндик адам факторунун өзгөрүмдүүлүгүн жоюп, бардык тилектерге ушул сапат критерийлерин бирдей колдонуп, түнкү сменада текшерилиген тилек күндүзкү сменада текшерилиген тилек менен бирдей стандартта болушун камсыз кылат. Үчүнчү, шылтоо өндүрүштүн эффективдүүлүгүн көтөрөт: машиналык көздүн типтик системасы бир гана печатный платанын 10,000 ийне тилегин 10 секунддан кем убакытта текшерет — бул маселени адам оператору 5–10 мүнөттө гана чече алат. Акыркысы, маалыматка негизделген түшүнүк үнөтсүз жакшыртышты камсыз кылат: система ар бир текшерүү натыйжасын жазып алганы менен өндүрүүчүлөр кемчиликтердин учурун убакыт өтүсө байкоого мүмкүндүк берет.

Машиналык көздүн көптүрүмдүүлүгү аны бир нече индустрияларда жетишсиз кылды. Автоиндустрияда автомобиль sector , мында PCB'лор двигатель башкаруу блокдору (ECU) жана Абаңдатуу үчүн Кеңири Жардам кошумча Системалар (ADAS) сыяктуу негизги системаларды камсыз кылат, ал эми машиналык көрүү коопсуздуктун негизин түзөт. ADAS радар модулундагы кемчиликтуу бириктирилүү системанын боз болотторду туура аныктабаышына алып келет жана ошол жерден аварияларга шарт түзөт.

Ийгиликтерине карабастан, машиналык көрүү туруктуу кыйынчылыктарга дуушар болуп келет. Булардын бири - татаал PCB конструкциялары : компоненттер кичирейип, PCB'лор тыгыз оролгон сайын, бири-биринин үстүнө түшкөн компоненттер же көлөкөлүү аймактар бирикмелерди жашырып, камералардын ачык суротторду тартуусуна тоскоол болот. Бул маселени чечүү үчүн, производстволор 2–4 бурчтан суротторду тартып, эч бир бирикме калбайт деп камсыз кылуучу көп камералуу системаларды иштеп чыгышуда. Екинчи кыйынчылык - маалыматты окутуу : ML/DL алгоритмдери жакшы иштөө үчүн чоң, жогорку сапаттагы маалыматтар топтомун камтиш керек, бирок мындай маалыматтар топтомун түзүү убакытты көп талап кылат — 10 000 чечилме сүрөтүн белгилөө аптага созулушу мүмкүн. Изилдөөчүлөр синтетикалык маалыматтарды түзүүнү колдонуп жатышат, анда компьютер моделдери (сейрэк кездешкен чечилмелерди камтып) лептеме коштулардын реалистик сүрөттөрүн түзөт, бул чыныгы дүйнөдөгү маалыматтарга болгон ишенимди азайтат.

Алга карата, машиналык көздүн лептеме коштуларды текшерүүдөгү болушуна бир нече тенденция таасир этет. ЖИ-роботторду интеграциялоо реалдуу убакытта кайрадан иштөөнү камсыз кылат: эгерде машинанын көз системасы лептеме коштун жок болушун аныктаса, робот колу дароо кошумча лептеме салат, бул кол менен кийлигишүүнүн зарылдыгын жокко чыгарып, өндүрүштүн 20–30% га чейинки токтоосун азайтат. 3D машиналык көрсөтүү кеңири таралат: 2D системаларга караганда, беттин деталдарын гана тартып алган, 3D системалар структураланган жарык сканирование колдонуп коштулардын 3D моделдерин түзөт, анткени лептеменин көлөмүн өлчөө жана лептеменин жетишсиздиги сыяктуу чечилмелерди аныктоо оңойлашат. IoT Интеграциясы удалёндөн көзөмөлдөөнү мүмкүнчүлүк берет: производстводо токтоо болушуңча, чагылдыруу (мисалы, камеранын фокусун жоготушу) маселелерин аныктоо жана техникалык кызмат көрсөтүү командаларына эскертүүлөр жөнөтүү үчүн, компаниялар булуттук платформаларды колдонуп, чыныгы убакытта текшерүү маалыматтарын байкоо алышат.

Короткубу, машиналык көрүү технологиясы лептеме туташтырууларды текшерүүнү түбүндөн өзгөрттү, быйылкы электроника өндүрүшүнүн талаптарын коштолоп, быйылкы ыкмалардын чектөөлөрүн чечти. Тактык, туруктуулук, чеберчилик жана маалыматты анализдөө мүмкүнчүлүгү аны сапатты көзөмөлдөөнүн бардык тармактарда негизги таянчасына айландырды. Электроника бийик даражада кичине жана татаал болуп өсүп турган сайын, машиналык көрүү гана бийик мааниге ээ болуп калат — инновацияларды иштеп чыгууга, продукциянын ишенчтүүлүгүн жакшыртууга жана глобалдык нарыкта өндүрүшчүлөрдүн конкурентке туруу мүмкүнчүлүгүн камсыз кылууга шарт түзөт.