Неге машиналык көрүү долбоорлору жышыраак ката жасайт?

Машиналык көрүү технологиясы – бул заманбап өнөр жайда болбосо болбогон бөлүк. Анын үзгүлтүксүз өнүгүшү менен катар, анын аркасында өндүрүш сызыктарында товарды текшерүү иштери жеңилдеди. Бирок сиз ушундай көйгөй менен жолугуп көрдүңүзбү? Бардыгы тартип менен орнотулуп, бирок машиналык көрүү системасы жышыраак ката жасайт! Чын жеңиштүү товарлар ката менен чечсиз деп белгиленет, бул бүткүл өндүрүш сызыгын тоскоолукка келтират.

1. "Кемчиликтери" – катанын арткы себеби

Биринчи, кате чечимдер көйгөйүн чечүү үчүн, биз өнүмдүн өзүнөн башташыбыз керек. Ойлонуп корсок: эгерде өнүмдүн өзүнө топурак, кемчиликтер же бирдей эмес беттер болсо, машиналык көрүү системасы бул жаңжалдуу факторлор менен чатакка түшөт. Мисалы, өнүм бетинде чачак, май калдыктары же майда сызыктар системанын аларды кемчилик катары белгилеп, текшерүү натыйжаларынын так эмес болушуна алып келет. Чечим эмне? Жоопту өндүрүш процесстерин оптималдаш! Өндүрүштө ар бир өнүм таза жана кемчиликсиз болуп калышын камсыздаш керек, текшерүү системасына тышкы факторлордун таасири минимумга түшсүн. Өндүрүш ортосунун тазалыгы текшерүүнүн акыркы натыйжаларына түздөн-түз таасир этет — тазалык сапаттын кепилдиги!

2. Талаа көп бөгөнгүлөнгөнбү? Кате чечимдер ушан жерден башталат!

Башка көпчүлөнгөн себеп болсо өнүмдүн өзү эмес, анткени негизги арткы план туруксуз болуп калат. Эгерде өнүмдүн арткы жагы тоскоолдук болуп жатса же жарык туруксуз болсо, машиналык көрүү системасы бул факторлор менен чалдыгып кетиши мүмкүн. Мисалы, өнүмдүн орду туруксуз болушу, жарык көзүнүн өзгөрүшү же арткы пландын белгилери туруксуз болушу системанын таануу мүмкүнчүлүгүнө таасир этет. Биз билишибиз керек, кол менен текшерүүнүн да ушундай кыйынчылыктары бар—эгерде өнүмдүн формасы менен арткы жагы чоң айырмачылыктары болсо, адамдар эле ката чыгара албайт, темашина машиналык көрүү жөнүндө сөз болбойт! Бул маселени чечүү үчүн арткы пландын бирдемелүүлүгүн сактоо эң башкысы! Өндүрүш процесстеринде өнүмдөр бир жерде турушун жана арткы план туруктуу болушун камсыздаш керек, анткени арткы пландын өзгөрүшүнөн болгон каталардын алдын алуу үчүн.

3. Чыгыш жана артыкчылык күчөтүү түз келген сүрөттүн сапатын төмөндөтөт

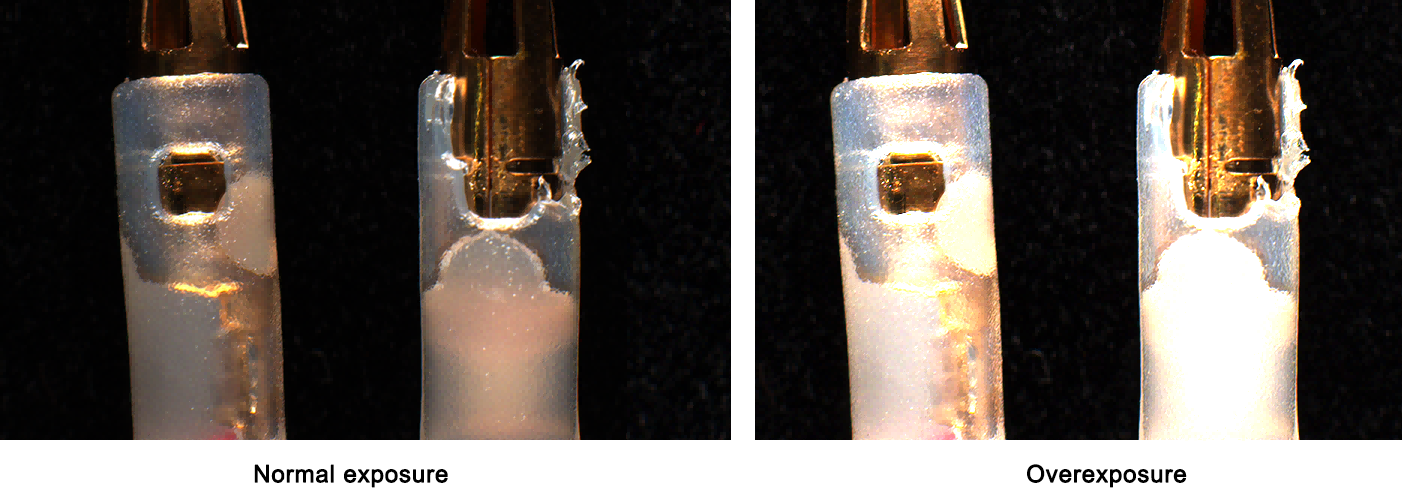

Продукт менен фондуу маселелерди чечкенден кийин, кезекте сүрөттүн сапатын текшерүү керек. Сүрөттүн сапаты визуалдык текшерүүнүн тактыгын ченейт. Жөнгө салынбаган маселелерге төмөнкүлөр кирет:

Ашыкча экспозициялоо: Эгерде экспозиция убактысы чоң болсо, сүрөт жууп чыгып, деталдар жоголот.

Ашыкча күчөйтүү: Чоң күчөйтүү сүрөттүн бозгуңун көбөйтөт, анын ачыктыгын төмөндөтөт.

Линза бүрмөлөнүшү: Линзанын бүрмөлөнүшү сүрөттүн четтеринде деформацияга алып келет, анын тактыгын төмөндөтөт.

Бул сүрөттүк маселелерди жеңилдетпеңиз—алар машиналык көрүү системасынын ката чечимине алып келет. Шарттарга ылайык экспозиция менен күчөйтүүнү туура бузуу, сүрөттүн ачыктыгы менен туруктуулугун камсыз кылуу өтө маанилүү! Ошондой эле линзаны тандаш өзгөчө маанилүү. Сапаттуу линзаларды колдонуу жана бүрмөлөнүштү түзөтүү сүрөттүн тактыгын жакшыртат.

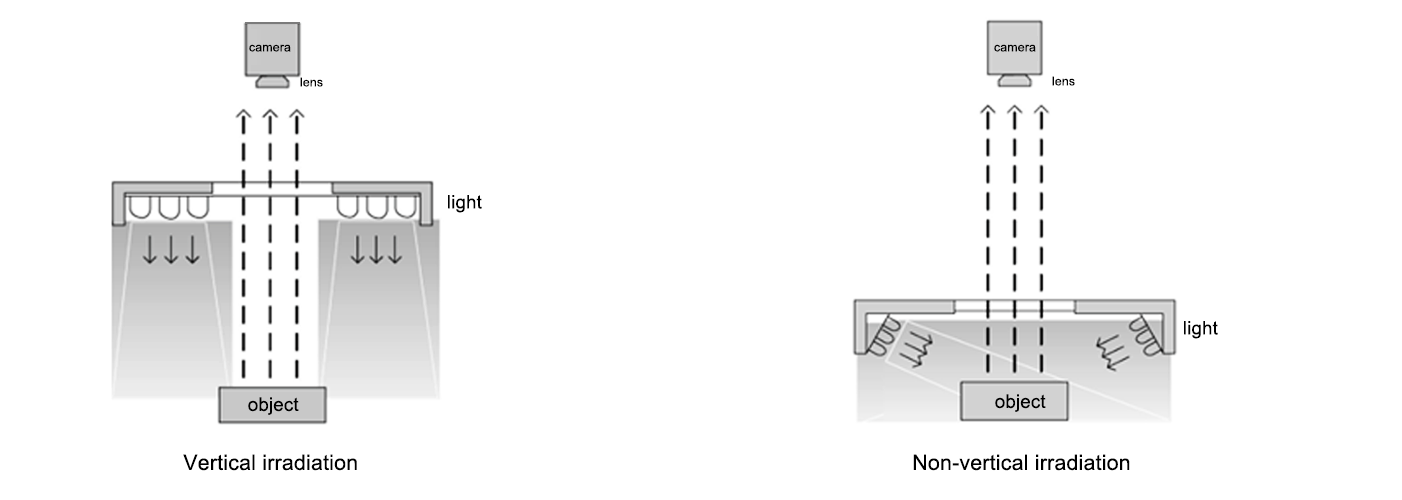

4. Жарык маселелери: Күчтүү түз сызыктуу жарык — ката чечимдин башында турат

Көрүү долбоорлорунда жарык маселеси каралбай калбашы керек. Сиз түзгүлүк жарыктын текшерүү натыйжаларына каншалык таасир эткенин билип турбайсыз. Айрыкча, түз караңгы сырткы жарык экспонирлөөгө, контрасттын төмөндөшүнө жана түшүрүлгөн сүрөттүн деталдарынын сапатына таасир этет. Бул маселени чечүүнүн эң жакшы жолу - күчтүү түз жарыктын товарга түшүүсүн болтурбоо. Эгерде күчтүү жарыкты болтурбоого болбосо, көрүнүштүн учурларында жарыктын турактуулугун камсыз кылуу үчүн күн караңгысын, жумшак жарык көзүн же башка каражаттарды колдонууну караш керек. Бул көрүү системасынын турактуулугу көбүнчө жарыктын сапатына байланыштуу экени үчүн абдан маанилүү!

5. Туура программалоо тилдерин тандаңыз

Аппараттуу жабдуу менен сүрөткө байланышкан маселелерден тышкары, программалоо камсыздоосу да машиналык көрүүдө туура эмес чечимдердин негизги себептеринин бири болуп саналат. Төмөн сапаттуу же эркен программалоо платформалары көбүнчө бекемсиз жана толук эмес функцияларга ээ, бул тикелей текшерүүнүн аныктагын жана эффективдүүлүгүн төмөндөтөт. Эң мыкты көрүү программалоо камсыздоосу сүрөттүк маалыматты так иштеп чыгып, туруктуу жана иштөө ыктымалдуулугу жогорку болгон натыйжалар берет. Ошентип, иштетилген жана сенгенимдүү программалоо платформасын тандашыңыз зарыл—баасын төлөө үчүн программалоо камсыздоосунун сапатын кесеңиз болбойт! Атап айтканда, чыныгы пайдалуу программалоо камсыздоосу инвестициялоого татыктуу, анткени ал сиздин көрүү долбоорлоруңуз үчүн туруктуу колдоо көрсөтөт.

6. Мүөнөздүк техникалык күтүм жана объективти тазалоо: күтүмдүн мааниси жогорку

Бир окшоо көп киши төрт бурчтук көз каранды: регулярдык техникалык күтүм! Машиналык көрүү системасынын иштөөчү күчү анын ички мүмкүнчүлүктөрүнө гана эмес, күн сайын күтүүгө да байланыштуу. Эгерде линза жумушкан же бекемделсе, сүрөт буланып, аныкталуу тактыгына таасир этет. Шилтеме менен линзаны тазалап туруу жана системанын абалын текшерүү зарыл иштер. Техникалык күтүмдү дурус жүргүзүү менен сиз гана эмес, өзгөртүүнүн узактыгын кеңейтет, бирок ката жасоо ыктымалдуулугун да кемитет.

Жыйынтык кылып айтканда, машиналык көрүүдө ката жасоонун көп себептери бар - продукттын кемчиликтеринен баштап, сүрөттүн сапатына, жарыкты башкарууга, программалык камсыздоонун тандалышына жана күн сайын күтүүгө чейин. Бул аймактардын биринде эле чөйрө көрсөтүү ката жасоого алып келет. Бул көйгөйлөрдөн сактануу үчүн биз техникалык өзгөртүүлөргө гана эмес, өндүрүш ордунун чөйрөсү жана продукттын долбоору сыяктуу жактарга да көңүл буркушубуз керек, ар бир кадамда өнөр жайын камсыз кылуу.