Skim Pengecaman Calar Permukaan Berdasarkan Penglihatan Mesin

Dalam pengeluaran industri, kecacatan permukaan seperti retak dan calar pada produk sering dihadapi. Industri penglihatan mesin telah mencapai kejayaan besar dalam pemeriksaan permukaan berbanding tahun-tahun sebelumnya, dan pengesanan calar, tompok serta kecacatan lain pada permukaan produk kini bukan lagi satu cabaran sukar.

Ia digunakan secara meluas dalam pemeriksaan permukaan merentasi industri seperti logam, kaca, skrin telefon bimbit, dan panel kriatal cecair.

Walau bagaimanapun, kecacatan sedemikian biasanya mempunyai bentuk yang tidak sekata, kontras kedalaman yang rendah, dan mudah diganggu oleh tekstur atau corak semula jadi pada permukaan produk. Oleh itu, pengesanan kecacatan goresan permukaan menuntut pencahayaan yang betul, resolusi kamera, kedudukan relatif antara komponen yang diperiksa dengan kamera perindustrian, dan algoritma penglihatan mesin yang kompleks.

Proses analisis asas pengesanan goresan melalui penglihatan mesin dibahagikan kepada dua langkah: Pertama, menentukan sama ada terdapat goresan pada permukaan produk. Kedua, selepas mengesahkan kewujudan goresan dalam imej yang dianalisis, mengekstrak goresan tersebut.

ⅰ . Goresan permukaan secara amnya boleh dibahagikan kepada tiga kategori utama:

Jenis 1 Goresan: Relatif senang dikenal pasti secara visual, dengan perubahan kelabu yang jelas berbanding kawasan sekelilingnya. Nilai ambang yang lebih kecil boleh dipilih untuk langsung menandakan bahagian yang rosak.

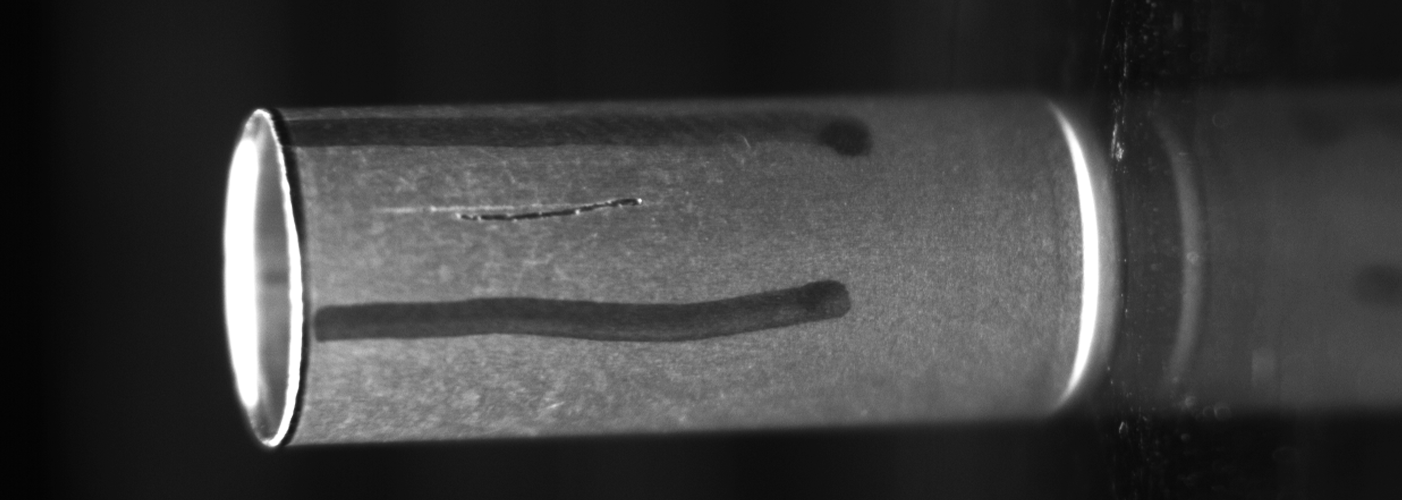

Jenis 2 Goresan: Ada yang mempunyai perubahan nilai grayscale yang kurang jelas. Keseluruhan imej mempunyai grayscale yang agak seragam, kawasan calar adalah kecil (hanya beberapa piksel sahaja), dan grayscale hanya sedikit lebih rendah berbanding imej sekelilingnya, menjadikannya sangat sukar untuk dikenal pasti.

Imej asal boleh diproses dengan penapis min untuk memperoleh imej yang lebih lancar. Kurangkan nilai ini daripada imej asal. Apabila nilai mutlak perbezaannya melebihi suatu ambang, tandakan sebagai sasaran. Tandakan semua sasaran, kira luasnya, buang sasaran yang mempunyai keluasan terlalu kecil, dan tandakan baki sasaran tersebut sebagai calar.

Calar Jenis 3: Mempunyai perbezaan grayscale yang ketara antara bahagian-bahagian tertentu, dan bentuknya biasanya panjang dan sempit. Jika segmen ambang tetap diterapkan pada imej tersebut, bahagian cacat yang ditandakan akan lebih kecil berbanding saiz sebenarnya.

Oleh sebab kesan calar dalam imej sedemikian adalah panjang dan halus, bergantung sepenuhnya kepada pengesanan kelabu akan menyebabkan bahagian calar yang meluas terlepas dari pengesanan. Bagi imej-imej ini, berdasarkan ciri-ciri mereka, kaedah yang menggabungkan dua ambang dan ciri bentuk kecacatan dipilih.

Disebabkan oleh kepelbagaian imej dalam pemeriksaan industri, bagi setiap jenis imej, pelbagai kaedah perlu dianalisis dan dipertimbangkan secara menyeluruh semasa pemprosesan untuk mencapai kesan yang diingini.

Secara amnya, nilai kelabu bahagian calar adalah lebih gelap berbanding kawasan normal di sekelilingnya, bermaksud nilai kelabu calar adalah lebih kecil. Selain itu, kebanyakkannya berada di permukaan licin, maka perubahan kelabu merata keseluruhan imej adalah sangat seragam secara keseluruhan, tiada ciri tekstur.

Oleh itu, pengesanan calar secara amnya menggunakan ciri kelabu berdasarkan kaedah statistik atau penghakisan ambang untuk menandakan bahagian calar.

Selain itu, pengesanan kecacatan calar pada permukaan mempunyai keperluan yang sangat tinggi untuk pencahayaan yang betul.

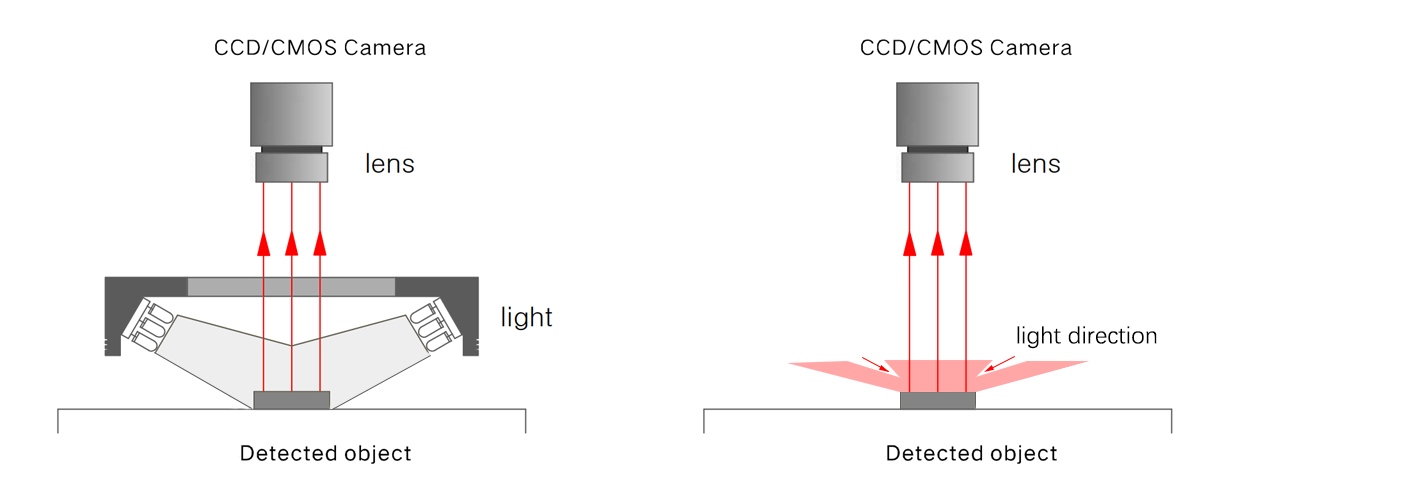

ⅱ. Kaedah pencahayaan biasa untuk pemeriksaan mesin penglihatan merangkumi empat berikut:

Pencahayaan paksi sepaksi, pencahayaan sudut rendah, pencahayaan belakang, dan pencahayaan sudut tinggi. Empat kaedah pencahayaan ini berkesan untuk mengesan calar keras, tetapi untuk produk dengan keperluan permukaan tinggi, seperti calar lembut, kesannya kurang jelas.

Analisis big data menunjukkan bahawa untuk calar pada permukaan produk, dua penyelesaian utama dicadangkan: pencahayaan sudut rendah dan sudut tinggi.

(I) Kaedah Sudut Rendah

Apabila dua objek bersentuhan dan bergeser, calar pada permukaan mudah berlaku, bermaksud calar mempunyai arah.

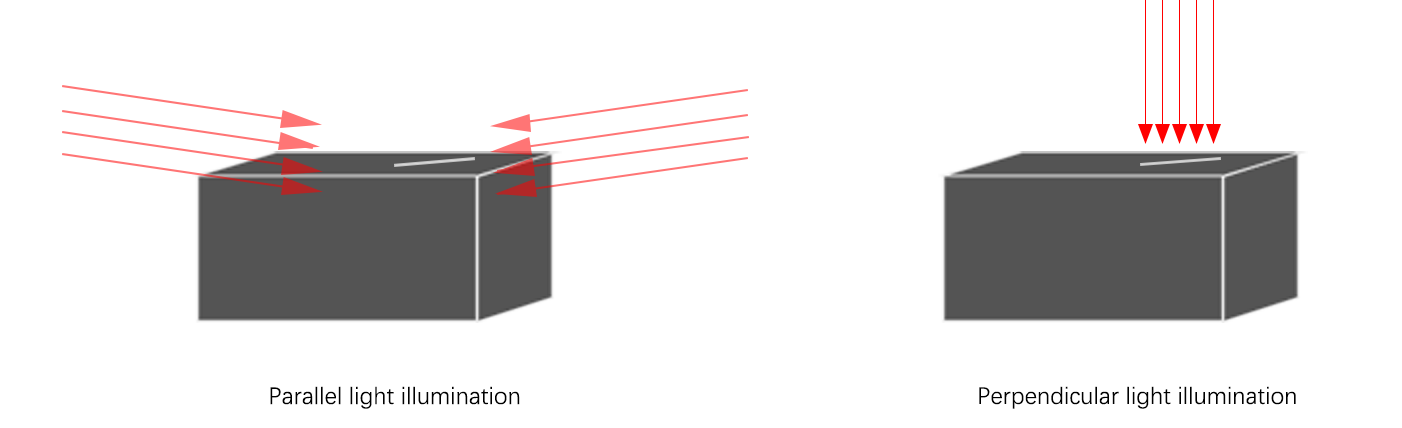

Apabila kesan pencahayaan sudut rendah dipertimbangkan, jika kita menggunakan pencahayaan cahaya selari (selari dengan calar), calar akan menjadi kabur disebabkan oleh cahaya, menjadikan kesannya kurang jelas dalam imej.

Jika kita menggunakan set pencahayaan tegak (bersudut tepat dengan calar), calar akan ditekankan oleh cahaya, menjadikan kesannya sangat jelas dalam imej.

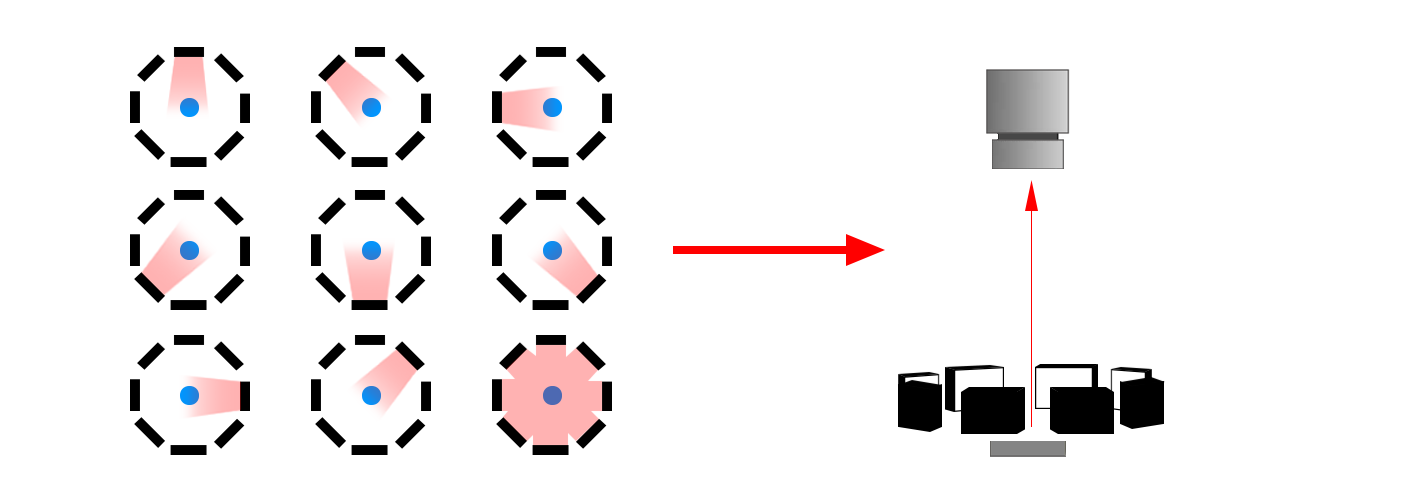

Berdasarkan analisis di atas, kami menggunakan lapan sumber cahaya berbentuk bar untuk meneduhkan objek kerja secara berkongsi-masa, mereka bentuk skim pencahayaan berikut.

Satu sumber cahaya cincin dibahagikan kepada lapan saluran untuk kawalan, meneduhkan secara berkongsi-masa, dan lapan imej diambil secara berturut-turut. Akhir sekali, perisian menggunakan algoritma untuk menghimpunkan kesemua kecacatan, seterusnya mengesan dengan tepat sama ada terdapat calar permukaan pada objek kerja.

Penyelesaian imej ini sesuai untuk produk berkepersisan tinggi yang memerlukan keperluan pemeriksaan permukaan ketat, tetapi tidak sesuai untuk produk yang memerlukan kecekapan tinggi.

(II) Kaedah Sudut Tinggi

Pengalaman menunjukkan bahawa untuk calar lembut di bawah cahaya seaksis, semakin tinggi jarak kerja sumber cahaya, semakin ketara kesannya.

Walau bagaimanapun, bagi sumber cahaya yang sama, jarak kerja yang lebih tinggi juga bermaksud permukaan pemancar cahaya yang lebih kecil dan kecerahan sumber cahaya berkurang. Mustahil untuk memperoleh kesan dan kepraktisan secara serentak.

Biasanya ,pekerja di kilang menggunakan pencahayaan lampu neon ketika memeriksa maklumat permukaan produk secara visual. Cahaya lampu neon dipantulkan secara spesular ke dalam mata mereka.

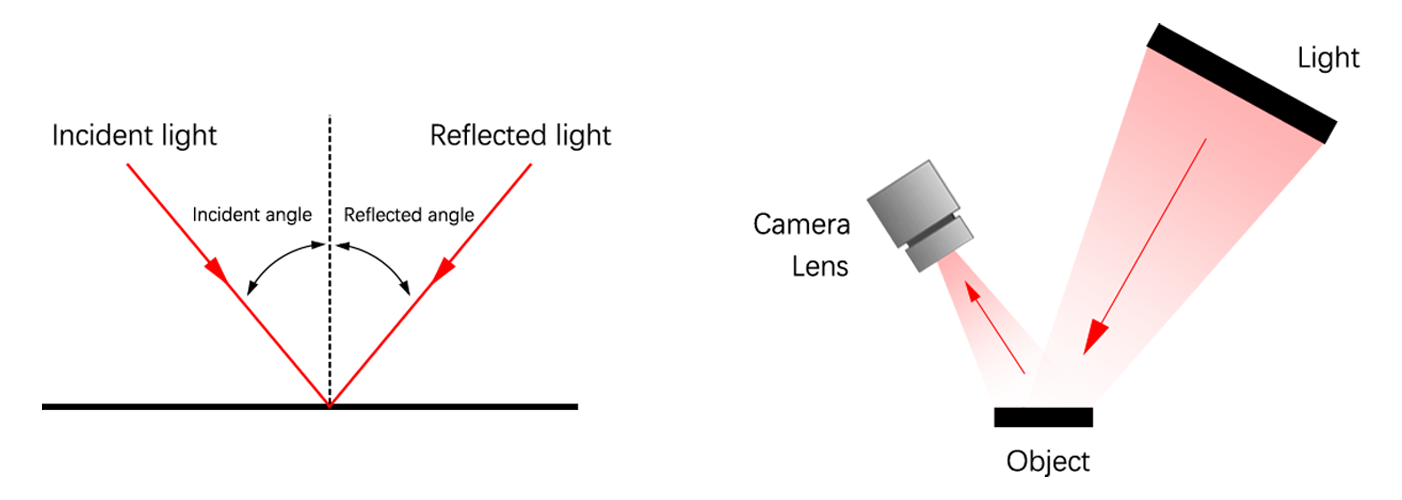

Bagi objek kerja yang mempunyai pantulan spesular, berdasarkan hukum pantulan cahaya, satu kaedah pencahayaan telah diadopsi untuk menghasilkan kesan pantulan spesular.

Individu yang observan akan memperhatikan bahawa kaedah pemeriksaan dengan mata kasar selalunya melibatkan projeksi imej lampu neon pada produk, kemudian menghayunkan produk untuk menggerakkan bayang-bayang lampu di dalamnya.

Dengan cara ini, tompok cahaya menyinar kawasan tempatan produk, memantulkan maklumat permukaan, membolehkan mata manusia menilai dengan jelas sama ada produk mempunyai kecacatan, dan kecacatan yang halus sekalipun boleh dilihat dengan mudah.

Di atas adalah cadangan penyelesaian pencahayaan berdasarkan mesin penglihatan untuk kesan calar permukaan. Semoga ianya berguna untuk projek anda.