Hoe u belichting optimaliseert met een machine vision lichtcontroller

Waarom Belichtingsoptimalisatie Begint met de Machine Vision Lichtcontroller

Belichting als systeemniveauvariabele—niet alleen camerainstellingen

Goede belichting verkrijgen gaat niet alleen om het aanpassen van de camerainstellingen. Het draait vooral om hoe alle componenten samenwerken, met name wat betreft de controle van licht. De lichtregelaar voor machinevisie regelt zaken als helderheidsniveaus, hoe lang de lampen aanblijven en de timingcoördinatie. Dit zorgt voor een betere contrast dan alleen met sluitertijd en diafragma haalbaar is. Bij glanzende oppervlakken of materialen met weinig contrast, zoals gepolijste metalen onderdelen, zorgt goede verlichting volgens onderzoek van IEEE uit 2022 voor ongeveer 70% verbetering van de beeldkwaliteit. Op snelle productielijnen is het cruciaal dat flitsers en camera’s op fracties van een microseconde worden gesynchroniseerd om onscherpe beelden te voorkomen. Slimme verlichtingssystemen veranderen chaotische verlichtingsomstandigheden in consistente opnamevoorwaarden, waardoor ze de basis vormen voor betrouwbare detectie van defecten in productieprocessen.

De belichtingsbudgetdriehoek: sluitersnelheid, versterking en regelbare lichtintensiteit

Het verkrijgen van de juiste belichting houdt in dat drie belangrijke factoren op elkaar afgestemd moeten worden: sluitertijd, sensorversterking en de hoeveelheid licht die we daadwerkelijk kunnen beheersen. Wanneer we kiezen voor een hogere sluitertijd, lossen we bewegingsonscherpte op, maar hebben we veel meer licht nodig om dit mogelijk te maken. Het verhogen van de versterking maakt het beeld helderder, maar voegt ruis toe aan de opname, wat de meetnauwkeurigheid aanzienlijk vermindert, met name rond ISO 1600 volgens tests uitgevoerd volgens EMVA 1288-richtlijnen. Hier komen moderne lichtregelaars goed van pas. Zij lossen deze tegenstrijdige eisen op door korte, intense lichtflitsen af te geven precies wanneer nodig. Neem bijvoorbeeld die zeer snelle opnames van 100 microseconden. Deze vereisen ongeveer vier tot vijf keer meer lichtintensiteit in vergelijking met reguliere continue verlichtingssystemen. Met deze aanpak kunnen we de versterking laag houden zonder bewegingsartefacten te veroorzaken. Het resultaat? Een aanzienlijk groter venster van mogelijkheden om lastige materialen vast te leggen, zoals glasoppervlakken of genopte kunststofonderdelen, waarbij te hoge versterking de fijne details wegvaagt die tijdens kwaliteitscontroles juist het belangrijkst zijn.

Belangrijke verlichtingsparameters die invloed hebben op belichting

|

Parameter |

Invloed op belichting |

Voordelen voor industrieel gebruik |

|

Intensiteit |

Compenseert korte sluitertijden |

Maakt inspectie van meer dan 500 FPM mogelijk zonder bewegingsonscherpte |

|

Strobetijd |

Regelt de mogelijkheid om beweging vast te leggen |

Vastleggen van schroefdraad bij 1.200 RPM |

|

Synchronisatie |

Elimineert rolling-shuttervervorming |

Verifieert soldeerverbindingen op PCB's met een resolutie van 10 µm |

|

Golflengte |

Verbetering van materiaalspecifieke contrast |

Detecteert haarscheurtjes in transparante polymeren |

Precisietimingbesturing: Synchronisatie van LED-stroboscoop en cameratriggers via machinevisie-lichtregelaar

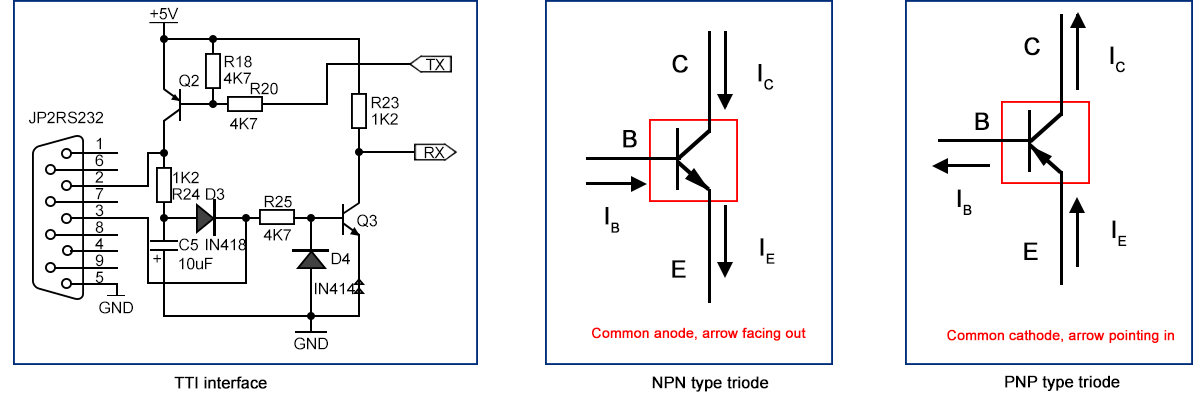

Submicroseconden trager latentie: TTL/NPN/PNP-interface referentiemetingen en de impact van jitter in de praktijk

Voor toepassingen met hoge snelheidssynchronisatie is een triggerlatentie van minder dan een microseconde niet langer optioneel. TTL-koppelingen blijven de snelste optie met reactietijden onder de 200 nanoseconden, hoewel ze wel het nadeel hebben dat exacte spanningswaarden over alle apparatuur moeten worden afgestemd. De NPN-opzet geeft een vertraging van ongeveer 300 tot 500 nanoseconden, maar verwerkt elektrische ruis veel beter dan alternatieven. PNP-opties halen dezelfde tijdskenmerken, maar werken met geïnverteerde logica signalen, wat nieuwkomers in de war kan brengen. In de praktijk staan fabrieken echter voor een andere uitdaging: elektromagnetische interferentie zorgt vaak voor tijdsvariaties van meer dan 100 nanoseconden. Deze jitter manifesteert zich als bewegingsonscherpte op transportbanden die draaien met vijf meter per seconde. Bij het vastleggen van scherpe beelden van bijvoorbeeld snel bewegende halfgeleiderwafels of farmaceutische capsules op productielijnen, wordt deze inconsistentie een groot obstakel voor kwaliteitscontroleteams.

Strobingsstrategieën voor ultrakorte belichtingen (<100 µs): duty cycle, piekintensiteit en flickervrij bedrijf

Voor belichtingen onder 100 µs stelt een duty cycle van 1–5% een tot 3,2× hogere piekintensiteit mogelijk door gecontroleerde LED-oversturing—met gebruikmaking van de constante-stroomregeling van de lichtcontroller om microsecondenlange pulsen te onderhouden zonder zichtbare flicker. Thermische beperkingen schalen voorspelbaar met de pulsduur:

|

Parameter |

<50 µs |

50–100 µs |

Risicofactor |

|

Piekstroom |

3–4× nominaal |

2–3× nominaal |

LED-degradatie |

|

Werkcyclus |

≤3% |

≤5% |

Thermale wegloop |

|

Stabiliteitsvenster |

±0.5% |

±1.2% |

Intensiteitsdrijf |

Flickervrij bedrijf vereist aansturingsfrequenties boven 5 kHz—veel hoger dan typische camera-integratietijden—om banding-artefacten te voorkomen in hoge-snelheidsflessenlijnen of PCB-inspectielijnen. Van cruciaal belang is dat junctietemperaturen boven 85 °C de levensduur van LEDs met 30% per 10 °C verhogen (Lumileds, 2023), wat onderstreept dat er rekening moet worden gehouden met warmte bij pulsstrategieën.

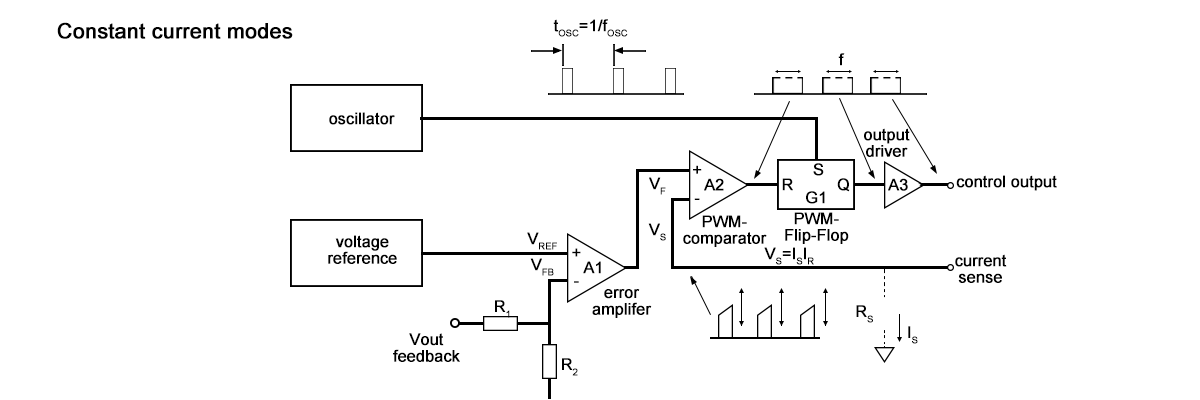

Verhoging van de signaal-ruisverhouding: Overdrive- en constante-stroommodi in lichtcontrollers voor machinevisie

LED-overdrive afwegingen: 3,2× intensiteitswinst bij 5% duty cycle vergeleken met thermische en levensduurbeperkingen

Oversturing van LEDs betekent het zenden van stroompulsen die boven hun nominale waarden uitkomen, maar slechts gedurende zeer korte periodes. Deze techniek helpt het signaal-ruisniveau te verbeteren bij gebruik van geavanceerde lichtregelaars. Bij een duty cycle van ongeveer 5% kunnen we een intensiteitsverhoging bereiken van ongeveer 3,2 keer het normale niveau, wat het grote verschil maakt in snelle inspectiesituaties waar elk detail telt. Het nadeel? Er zijn reële problemen met warmteontwikkeling. De junctietemperatuur kan tijdens overstuurperiodes tot wel 40 graden Celsius stijgen, waardoor LEDs volgens IEC 62717-testen voor betrouwbaarheid ongeveer 75% sneller verslechteren dan onder normale bedrijfsomstandigheden. Om dit probleem op te lossen, worden constant-stroommodi ingezet, die een stabiele uitgang garanderen zonder flikkering, zelfs tijdens langdurige of langere pulsoperaties. Dit zorgt ervoor dat beelden duidelijk blijven en resultaten consistent zijn over meerdere runs. Een paar belangrijke aspecten verdienen hier echter aandacht:

- Piekmethode vs. levensduur : Bedrijfscycli boven de 10% lopen het risico op onherstelbare afname van lichtstroom

- Thermische beperking : Gepulseerde bediening onder 100 µs of actieve koeling voorkomt thermisch doorlopen

- Levensduur optimalisatie : Afregelcurves tonen dat een lichtstroomverlies van 30% vijf keer sneller optreedt bij een junctietemperatuur van 150°C vergeleken met 85°C

Het in evenwicht houden hiervan zorgt voor aanhoudende SNR-winst zonder afbreuk te doen aan de langetermijnbetrouwbaarheid van het systeem.

Prestaties behouden: Thermische beheersing en beperkingen van de duty cycle voor controllers van licht bij machinevisie met hoge snelheid

Junctietemperatuur afregelcurves en hun directe effect op stabiliteit van het bruikbare belichtingsvenster

De deratingcurves voor junctietemperaturen, die worden vastgesteld door fabrikanten van LED's, geven ons in wezen aan wat de maximale stroom is die we door LED's kunnen laten lopen bij verschillende temperaturen. Wanneer men deze richtlijnen negeert, leidt dit tot een snellere versletenheid van de LED's en vervelende lumenvariaties die meer dan 12% kunnen oplopen tijdens pulsmodus. Deze instabiliteit verkleint daadwerkelijk ons bruikbare belichtingsvenster, die korte periode waarin het licht uniform genoeg blijft voor een goede beeldopname. Voor toepassingen die microsecondenbelichting vereisen, zorgen zelfs kleine temperatuurveranderingen voor afwijkingen in intensiteitsuniformiteit en kunnen inspectiefouten met zo'n 18% toenemen, volgens onderzoek uit 2021 van het Optoelectronic Reliability Consortium. Om een vlotte werking te garanderen gedurende lange productieperiodes, moeten gebruikers binnen deze deratinglimieten blijven. Dat betekent investeren in adequate koelsystemen en duty cycles strak houden, meestal onder de 25% voor die hoge stroompulsen.

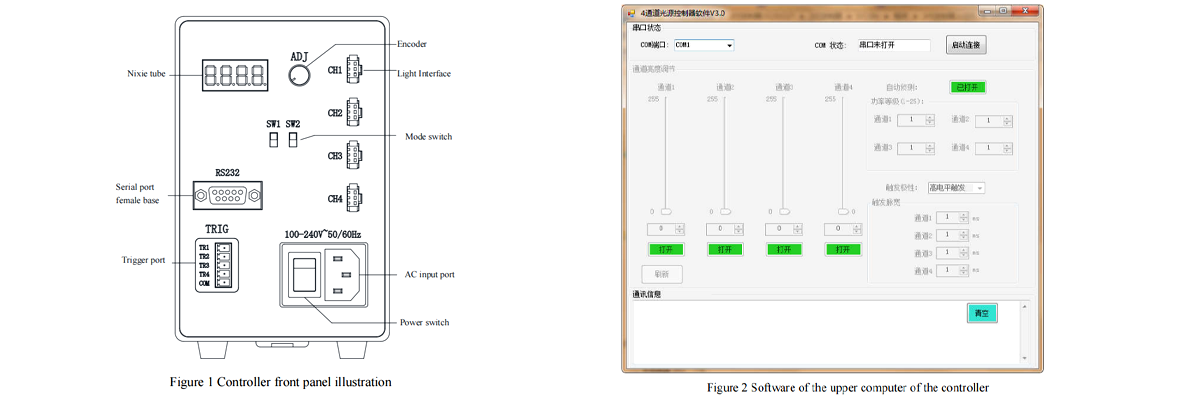

Van handmatige afstelling naar co-ontwerp: geautomatiseerde belichtings- en lichtoptimalisatie met machine vision lichtregelaars

Vroeger betekende het verkrijgen van een goede belichting dat men allerlei proef- en foutmethoden moest doorlopen met verlichting en camerainstellingen. Mensen pasten handmatig telkens opnieuw aan totdat het goed was, maar deze aanpak zorgde voor veel inconsistenties en was gevoelig voor fouten door vermoeide technici. Moderne hoogwaardige systemen kiezen voor een geheel andere aanpak. Zij volgen zogeheten co-ontwerpprincipes, waarbij speciale machine vision lichtregelaars naadloos samenwerken met camera's. Deze regelaars passen de verlichting automatisch aan op basis van realtime feedback van de camera zelf. In plaats van losse componenten apart aan te passen, werkt alles samen als onderdeel van een groter geheel. Het hele systeem gedraagt zich meer als een goed geoliede machine in plaats van een verzameling afzonderlijke onderdelen die elk hun eigen ding doen.

Digital twin workflows: integratie van Zemax OpticStudio-simulaties met HALCON belichtingsmodellering

Ingenieurs bouwen nu digitale tweelingen van visiesystemen door optische simulatietools zoals Zemax OpticStudio te combineren met de belichtingsmodelleringsengine van HALCON. Deze virtuele omgeving maakt het mogelijk:

- Voorspellende beoordeling van de invloed van belichtingsparameters op beeldkwaliteit—alvorens fysieke prototypen te bouwen

- Simulatie van complexe interacties tussen flitsertiming, materiaalreflectiviteit en sensorrespons

- AI-gestuurde automatisering van aanpassingen van lichtintensiteit die continu het contrast maximaliseren

Door honderden belichtingsconfiguraties in minuten in plaats van dagen te evalueren, verkorten fabrikanten hun implementatiecycli met 40% en elimineren kostbare trial-and-error-iteraties. Belangrijk is dat de digitale tweeling consistente verlichtingskwaliteit over productielijnen heen waarborgt door optimale configuraties programmatisch rechtstreeks in de firmware van de machine vision verlichtingscontroller te integreren.