Belangrijke Overwegingen Bij Het Kiezen Van Een Machine Vision Camera Systeem

Inzicht in toepassingsvereisten voor machinenvision systemen

Industriële automatisering versus behoeften voor robotgidsing

In de industriële automatisering en robotgidsingsystemen is het begrijpen van de verschillende toepassingsvereisten cruciaal. Deze systemen zijn ontworpen met verschillende doelen; industriële automatisering richt zich op het optimaliseren van productieprocessen, terwijl robotgidsing gericht is op het nauwkeurig leiden van robots in dynamische omgevingen. Beide toepassingen vereisen specifieke kenmerken in termen van beeldkwaliteit, verwerkingsnelheid en integratiecapaciteiten. Bijvoorbeeld, industriële automatisering kan prioriteit geven aan hoge verwerkingsnelheid en robuuste integratie met bestaande systemen, zoals gezien in een casestudy over aut montagebands waarin naadloze machinevisie-integratie essentieel is voor efficiëntie (bron: Tijdschrift voor Industriële Automatisering). Tegelijkertijd vereist robotgidsing precisie en aanpassingsvermogen in variërende lichtomstandigheden. Het herkennen van de operationele omgeving is van vitaal belang; het selecteren van de juiste machinevisietechnologie hangt vaak af van factoren zoals verlichtingsomstandigheden, ruimtebeperkingen en de integratiecomplexiteit van bestaande systemen.

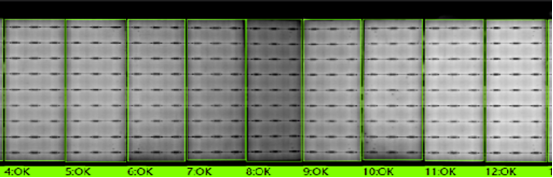

Hoge-snelheidscamera 1000 fps voor snelle inspectie

Hoge-snelheidscamera's, met name die in staat zijn tot 1000 fps, spelen een belangrijke rol in toepassingen die snelle inspecties vereisen, zoals in de automobiel- en elektronica-industrie. Deze camera's verhogen aanzienlijk de efficiëntie door snel analyse en evaluatie van snel bewegende objecten mogelijk te maken. Technische specificaties die essentieel zijn voor hun prestaties omvatten hoge resolutie, uitzonderlijke framesnelheid en superieure lichtgevoeligheid, wat cruciaal is in omgevingen met variabele verlichting of bij het nauwkeurig vastleggen van snelle bewegingen. In praktische toepassingen hebben hoge-snelheidscamera's aangetoond dat ze downtimes verminderen en de nauwkeurigheid van inspecties verbeteren, zoals beschreven in een casestudy in de elektronica-sector, waarbij de overgangstijd tussen inspecties met 40% werd gekort door gebruik te maken van deze geavanceerde camera's (bron: Electronics Industry Review). Dit benadrukt hun belang in omgevingen waarin snelle, nauwkeurige analyses essentieel zijn voor het behouden van hoge productiestandaarden.

Milieufactoren in strenge productomgevingen

Productomgevingen stellen vaak milieukansen voor die de werking van machinevisiesystemen kunnen belemmeren. Grote problemen zijn onder andere stof, trillingen en extreme temperaturen, wat allemaal robuuste technologie vereist die in staat is om strenge omstandigheden te doorstaan. Vergrendeld materiaal is essentieel om hardwaremislukkingen te voorkomen zoals vaak gerapporteerd wordt in vijandige omgevingen, zoals verlicht in een studie over de levensduur van hardware in fabrieken (bron: Tijdschrift voor Productietechnologie). De prestaties van machinevisiesystemen kunnen aanzienlijk variëren op basis van milieuomstandigheden, waardoor het cruciaal is om beschermende maatregelen en duurzame ontwerpen in te bouwen bij de keuze van hardware. Inzicht in het effect van deze omstandigheden zorgt ervoor dat er machinevisiecamera's worden geselecteerd die zowel taai zijn als in staat om nauwkeurigheid te behouden in uitdagende omgevingen, waarmee de langtermijn-effectiviteit van industriële toepassingen wordt gegarandeerd.

Afbeeldingssensoren selecteren voor optimale prestaties

CCD vs CMOS: Kosten en gevoeligheid in evenwicht brengen

Kiezen tussen CCD (Charge-Coupled Device) en CMOS (Complementary Metal-Oxide-Semiconductor) sensoren vereist het evalueren van kostenefficiëntie, beeldkwaliteit en gevoeligheid. CCD-sensoren, traditioneel bekend om hun hogere beeldkwaliteit en betere lichtgevoeligheid, kunnen duurder zijn in vergelijking met CMOS-sensoren. Toch hebben ontwikkelingen in CMOS-technologie de kloof verkleind, wat hen tot een populaire keuze maakt vanwege hun betaalbaarheid en snellere verwerkingsnelheden. Studies duiden erop dat CMOS-sensoren een aanzienlijk deel van de markt innemen, wat een trend toont naar kosteneffectieve en efficiënte oplossingen.

De keuze van de sensor heeft een grote invloed op de prestaties van een machinevisiesysteem. CCD-sensoren bieden superieure beeldhelderheid, ideaal voor toepassingen die hoge precisie vereisen, zoals medische beeldvorming. In tegenstelling daaraan is CMOS geschikt voor consumentenelektronica en real-time verwerking door hun lagere stroomverbruik en snellere werking. Gebruikersvoorkeurstudies tonen aan dat industrieën die snel controle en grote schaalimplementatie vereisen zich richten op CMOS-sensoren wegens hun evenwicht tussen kosten, snelheid en aanvaardbare beeldkwaliteit.

SWIR-camera-technologie voor infraroodtoepassingen

SWIR (Short-Wave Infrared) camera's bieden unieke voordelen door materialen en processen te detecteren die onzichtbaar zijn in standaard golflengtes. Deze technologie excelleert in het identificeren van vochtgehalte, temperatuursverschillen en materiaalsamenstelling, wat het onmisbaar maakt bij de inspectie van zonnecellen en in de farmaceutische industrie. Bijvoorbeeld, in de zonne-energie sector kunnen SWIR camera's de kwaliteit van fotovoltaise cellen beoordelen door onvolkomenheden bloot te leggen die anders onopgemerkt zouden blijven.

In de farmaceutische industrie helpt SWIR-technologie bij het waarborgen van productintegriteit door de verpakking te controleren en de inhoud te verifiëren, zonder fysiek contact. Een casestudy toonde aan dat SWIR-camera's de inspectie nauwkeurigheid met tot 30% verbeterden in een fabriek voor zonnecellen, wat leidde tot minder gebreken en een verbeterde productie-efficiëntie. De mogelijkheid om verder te kijken dan het zichtbare lichtspectrum maakt SWIR-camera's een cruciaal instrument in sectoren waar precisie en niet-schadelijke testmethoden essentieel zijn.

Microbolometers in thermische beeldsystemen

Microbolometers spelen een cruciale rol bij het maken van thermische afbeeldingen door infraroodstraling om te zetten in elektrische signalen, waarmee ze voordelen bieden ten opzichte van alternatieve technologieën zoals thermopiles en pyro-elektrische detectoren wegens hun compacte afmetingen en kosteneffectiviteit. Hun toepassing strekt zich uit over verschillende sectoren, waaronder gebouwdiagnostiek, waarbij ze helpen bij het detecteren van warmteverlies, en het bewaken van industriële apparatuur, waarbij ze assistenten zijn in het identificeren van oververhitting of operationele storingen.

Empirisch bewijs bevestigt de effectiviteit van microbolometers, met thermische beeldsystemen die onderhoudskosten in faciliteitenmanagement met 25% reduceren. De vraag naar contactloze temperatuurmeting en conditiebewaking stelt marktrends in beweging. Microbolometer-technologie wordt verwacht te zullen vooruitgaan met verbeterde resolutie en gevoeligheid, waardoor de rol ervan in machinevisiesystemen verder wordt vastgesteld. Terwijl industrieën prioriteit geven aan energie-efficiëntie en voorspellend onderhoud, staat te verwachten dat thermische beeldsystemen gebaseerd op microbolometers aanzienlijke groei zullen zien.

Optimalisatie van Inspectiespectrum en Verlichtingsoplossingen

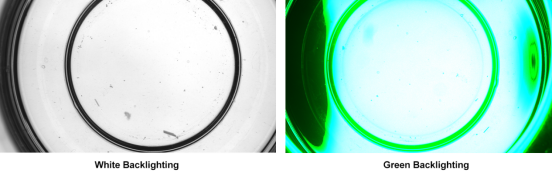

Machine Vision Verlichting voor Contrastverbetering

Verlichting is cruciaal in machinevisiesystemen omdat het rechtstreeks invloed uitoefent op de afbeeldingscontrast en de mogelijkheid om tekortkomingen te detecteren. Effectieve verlichtingsoplossingen zijn noodzakelijk om zichtbaarheid te verbeteren, wat vaak wordt bereikt door het aanpassen van contrast. Bijvoorbeeld, achterverlichting en incidentele verlichtingstechnieken kunnen de zichtbaarheid van objecten aanzienlijk verbeteren. Achterverlichting, door het object van achteren te verlichten, benadrukt de omtrek ervan, terwijl incidentele verlichting van verschillende hoeken komt om oppervlaktekenmerken en texturen te accentueren. In praktische zin kan het gebruik van passende verlichting de defectdetectieratio aanzienlijk verbeteren. Gevalsonderzoeken hebben dramatische verbeteringen in inspectieprocessen aangetoond door eenvoudigweg de verlichtingsomstandigheden te optimaliseren, onduidelijke afbeeldingen transformeerend in zeer gedetailleerde en waarnemende visuals.

UV vs Zichtbaar Licht voor Defect Detectie

Vergelijken van UV- en zichtbaar licht voor defectdetectie toont verschillende sterke en zwakke punten in verschillende industriële omgevingen. UV-licht is bijzonder effectief bij het detecteren van oppervlakteleveldefecten zoals krassen of onreinigheden die vaak onzichtbaar zijn onder normale verlichtingsomstandigheden. Daarentegen is zichtbaar licht beter geschikt voor het identificeren van kleurverschillen en oppervlaktestructuren. Bijvoorbeeld, in de automobielindustrie wordt UV-licht voorgekozen voor het controleren van veiligheidsglasoppervlakken, terwijl zichtbaar licht mogelijk effectiever is bij het detecteren van verfonz consistenties. Empirisch testen bevestigt voortdurend deze beweringen, wat de belangrijkheid benadrukt van het kiezen van het juiste lichtspectrum op basis van specifieke toepassingsbehoeften. De keuze om UV- of zichtbaar licht te gebruiken hangt vaak af van de aard en locatie van het defect dat wordt geïnspecteerd.

Multi-Spectrale Beeldvorming in Kwaliteitscontrole

Multi-spectrale imaging breidt analysemogelijkheden uit tot ver buiten de traditionele RGB-imaging door gegevens te verzamelen over verschillende golflengtes. Deze technologie stelt een gedetailleerdere materiaalanalyse mogelijk, waarmee kwaliteitscontroleprocessen in sectoren zoals voedselveiligheid en textiel worden gerevolutioneerd. Bijvoorbeeld, in de voedselindustrie kan multi-spectrale imaging problemen onthullen zoals verontreiniging of verval die onzichtbaar zijn voor het blote oog. Textielproducenten profiteren op soortgelijke wijze van deze technologie bij het detecteren van variaties in vezelcomposities en kleurstoffen. Onderzoeksstudies bevestigen de effectiviteit van multi-spectrale imaging, waarbij vaak aanzienlijke verbeteringen in defectdetectie worden getoond. Deze technologie verfijnt niet alleen de kwaliteitscontrolestandaarden, maar verbetert ook de operationele efficiëntie binnen deze industrieën.

Integratieoverwegingen voor naadloze operatie

GigE vs USB 3.0 Interface Selectie

Kiezen tussen GigE en USB 3.0 interfaces voor camera systemen is cruciaal bij het bepalen van de efficiëntie van gegevensoverdracht en de algehele prestaties van de toepassing. GigE biedt hoge snelheden voor gegevensoverdracht en langere kabel lengtes, waardoor het geschikt is voor grote opstellingen. Toch kan de prestaties ervan worden beïnvloed door netwerkcongestie. In tegenstelling daaraan biedt USB 3.0 eenvoud van gebruik met plug-and-play functionaliteit, maar heeft een beperkte kabel lengte van ongeveer 3 meter.

Bij het overwegen van specifieke scenario's is GigE ideaal voor toepassingen die hoge snelheden vereisen over lange afstanden zonder bandbreedtebeperkingen, zoals hoge-snelheidbeeldvorming en industriële automatisering. Aan de andere kant maakt de eenvoud van USB 3.0 het een solide keuze voor laboratoriumomgevingen of kleine schaaloperaties. Recentere trends tonen een groeiende voorkeur voor GigE aan wegens zijn netwerkflexibiliteit en uitgebreide bereik, met casestudies die de voordelen in complexe industriële omgevingen onderstrepen waar kabelbeheer cruciaal is.

Duurzaamheid van een soldercamera in extreme omstandigheden

Soldercamera's worden blootgesteld aan extreme omstandigheden, wat een robuuste duurzaamheid vereist om strengere omgevingen te doorstaan. Hoge temperaturen, spetteringen en vibraties zijn veelvoorkomende uitdagingen waarmee soldercamera's moeten concurreren. Daarom verlengt het gebruik van materialen zoals hittebestendige legeringen en stevige keramiek de levensduur en prestaties. Ontwerpkenmerken zoals beschermende huizen en schokabsorberende aanknopingspunten spelen eveneens een belangrijke rol bij het verlengen van het leven van deze camera's.

Praktijkvoorbeelden, zoals soldercamera-installaties in de automobielindustrie, tonen hun effectiviteit wanneer ze zijn uitgerust met duurzame kasten en geavanceerde koelsystemen. Deze elementen zorgen ervoor dat er consistent beeldkwaliteit en operationele efficiëntie wordt behouden, zelfs bij hoge-temperatuursolderbewerkingen. Industriële tests hebben deze ontwerpen geverifieerd, wat bewijst dat een robuuste constructie aanzienlijk onderhoudskosten verlaagt en het levensduur van apparatuur verlengt.

Camera's synchroniseren met robotcontrollers

De synchronisatie van camera's met robotcontrollers is essentieel voor het bereiken van precisie in geautomatiseerde processen. Goede uitlijning tussen deze componenten zorgt voor nauwkeurige tijdsafstemming en bewegingscoördinatie, wat cruciaal is in taken zoals montage, inspectie en materialenverwerking. Technieken voor synchronisatie omvatten het gebruik van speciale hardwarekloksignalen of geavanceerde softwarealgoritmes om de werking van beide systemen te harmoniseren.

Succesvolle implementaties omvatten vaak het integreren van synchronisatiemodules die de communicatie tussen camera's en robotcontrollers verbinden. Bijvoorbeeld, automobielbouwlijnen hebben geprofiteerd van precise camera-robotcoördinatie, waardoor de nauwkeurigheid en snelheid van onderdelenmontage zijn verbeterd. Verschillende casestudies tonen aan dat effectieve synchronisatie niet alleen de efficiëntie van de productielijn optimaliseert, maar ook foutpercentages verlaagt, wat onmisbaar is in hoge precisieomgevingen.