Gids voor Machinevisiecamera's: Hoe u de juiste camera kiest voor industriële inspectie

Kernspecificaties van machinevisiecamera's die de inspectienauwkeurigheid bepalen

Resolutie en pixelsize: balans vinden tussen detailweergave, gezichtsveld en lensbeperkingen

Hogere resolutie stelt inspecteurs in staat om kleine fouten zo klein als 1,5 micrometer te detecteren, wat erg belangrijk is bij het controleren of PCB-pads correct zijn uitgelijnd. Tegenwoordig kunnen sensoren met meer dan 20 megapixels problemen detecteren die onopgemerkt zouden blijven door camera's met lagere resolutie. Maar er zit altijd een addertje onder het gras als het gaat om resolutie. Grotere pixels, variërend van ongeveer 3,45 tot 9 micrometer, helpen camera's meer licht te vangen, maar dit gebeurt ten koste van de detailhelderheid. Vervolgens komt er nog de vraag hoe groot het gezichtsveld moet zijn, wat direct invloed heeft op welke combinatie van sensor en lens het beste werkt. Veel mensen maken de fout om een dure hoog-megapixel-sensor te combineren met een goedkope of te kleine lens, waardoor de lens plotseling de zwakke schakel wordt in plaats van de camera zelf. Bij het inspecteren van grote oppervlakken levert het nooit goede resultaten op om slechts op één component te focussen. Het volledige systeem moet vanaf het begin optimaal samenwerken.

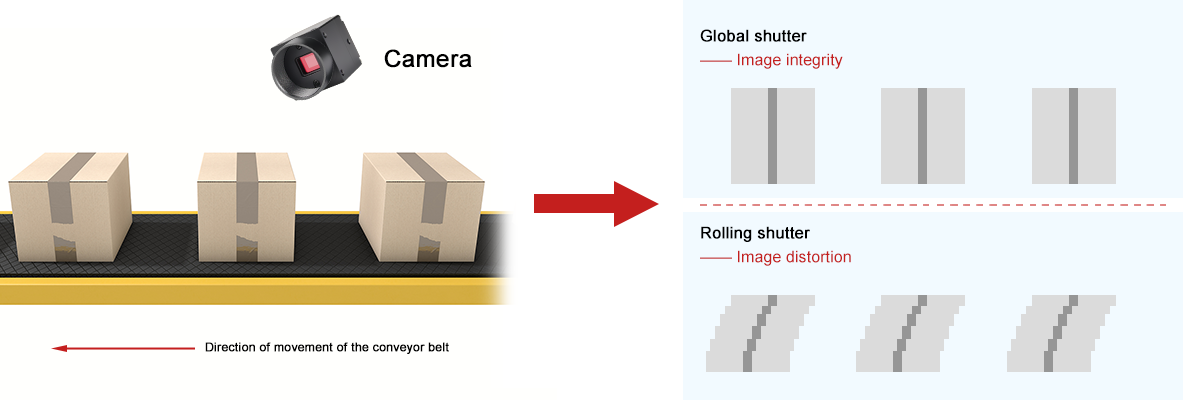

Beeldsnelheid en sluiftype: bewegingsonscherpte elimineren in hoge-snelheidsproductielijnen

Voor vervormingsvrije beeldvorming bij hoge snelheidsbanden die draaien met 5 meter per seconde of sneller, zijn globale sluiters een must-have oplossing, omdat ze volledige frames tegelijk vastleggen. Rolklep-sluiters kunnen niet bijhouden van snel bewegende objecten en veroorzaken vaak scheve afbeeldingen. Wanneer het erop aankomt om uit te rekenen welke beeldsnelheid we nodig hebben, neem dan in principe de snelheid waarmee de onderdelen voorbij bewegen gedeeld door de grootte van de kleinste fout die gedetecteerd moet worden. Stel dat iemand defecten wil opsporen van slechts 0,1 millimeter terwijl de producten zich voortbewegen met 3 meter per seconde. Dan komt dit neer op minstens 300 beelden per seconde. Productielijnen die ongeveer 20 duizend producten per uur verwerken, vereisen doorgaans meer dan 500 beelden per seconde, met belichtingstijden gemeten in microseconden, om beweging volledig stil te zetten tijdens cruciale inspecties. Denk aan zaken als controleren of flessendoppen correct zijn vastgeschroefd of nauwkeurig volgen van lasnaden. Juiste positiebepaling is belangrijk, want zelfs kleine misalignments kunnen het verschil maken tussen het detecteren van een fout of deze volledig missen.

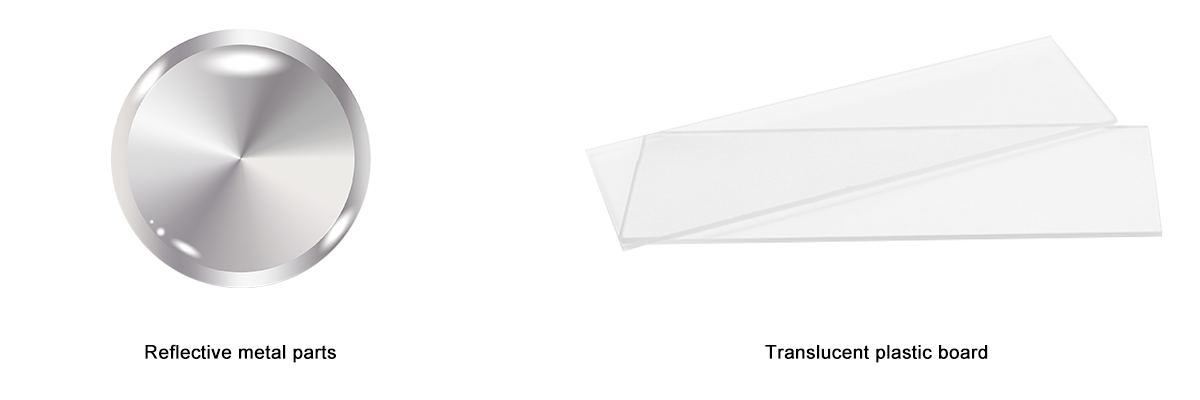

Dynamisch Bereik en Kwantumefficiëntie: Contrast en Gevoeligheid bij Weinig Lichte maximaliseren voor het Detecteren van Gebreken

Camera's met een dynamisch bereik van minstens 120 dB kunnen die lastige reflectiviteitsverschillen vastleggen die we vaak missen — denk aan de manier waarop ze omgaan met gepolijst metaal vergeleken met achtergrondverlichte doorzichtige kunststoffen, zonder overbelichting van hoge lichten of verloren te gaan in schaduwnuis. Wanneer gekoppeld aan sensoren met een kwantumefficiëntie van meer dan 80% (iets dat haalbaar is met back-illuminated CMOS-technologie), presteren deze camera's verrassend goed bij schemerige omstandigheden, zonder het korrelige beeld dat ontstaat wanneer de versterking wordt opgevoerd. De echte magie vindt plaats bij het onderzoeken van composietmaterialen op verborgen gebreken. Kleine veranderingen in lichtabsorptie duiden op holtes binnen het materiaal. Automobelfabrikanten vinden dit ook bijzonder nuttig. Zij moeten kleine cosmetische afwijkingen op auto-lakken opsporen, soms slechts een verschil van 5% in reflectiviteit, zelfs wanneer fabrieksverlichting flikkert of tijdens productieloopjes van intensiteit verandert.

Passende sensor-technologie voor machinevisiecamera's op basis van materiaal- en golflengte-eisen

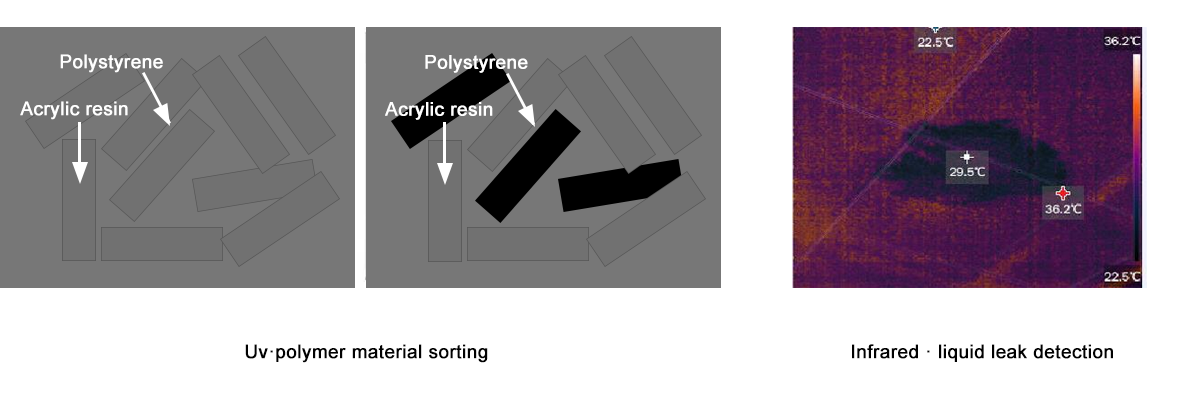

Zichtbare, UV- en SWIR-sensoren: Wanneer onderoppervlaktefouten beeldvorming buiten het zichtbare spectrum vereisen

Gewone zichtbare lichtsensoren werken goed voor het controleren van oppervlakken, maar komen tekort wanneer het erom gaat te zien wat verborgen ligt onder materialen zoals kunststof, composietdelen of siliconencomponenten. UV-sensoren in het bereik van 200 tot 400 nm detecteren kleine scheurtjes en lichtgevende stoffen door de gescande materialen te activeren. Ondertussen kunnen Short Wave Infrared-sensoren (SWIR), die werken bij golflengten tussen 900 en 2500 nm, daadwerkelijk door ondoorzichtige kunststoffen en siliciumwafers heen 'kijken' om problemen op te sporen zoals vochtbinnenkomst, losmakende lagen of temperatuurvariaties die later problemen kunnen veroorzaken. Uit onderzoek dat vorig jaar werd gepubliceerd, bleek dat deze SWIR-sensoren bijna 40% meer verborgen defecten aantroffen in verpakkingen van medicijnen vergeleken met standaard belichtingsmethoden. Kortom, het afstemmen van de golflengte van de sensor op de manier waarop verschillende materialen licht absorberen, maakt het grootste verschil bij het tijdig opsporen van serieuze problemen.

Monochrome versus Kleursensoren: Afwegingen in Gevoeligheid, Snelheid en Spectrale Weergave voor Industriële Kwaliteitscontrole

Zwarte en witte sensoren bieden doorgaans ongeveer 60 procent betere kwantumefficiëntie in vergelijking met hun kleurentegenhangers, omdat ze niet over de Bayerfilters beschikken die licht absorberen. Dit betekent dat ze beelden sneller kunnen vastleggen en veel beter presteren bij slechte verlichting. Deze voordelen maken ze ideaal voor het detecteren van subtiele krassen op metalen oppervlakken of minuscule defecten in snel bewegende flessenproductielijnen. Kleursensoren spelen pas echt een rol wanneer de werkelijke kleur belangrijk is voor kwaliteitscontroles, zoals het waarborgen van consistente pillacoatings of het controleren of autolakken er consistent uitzien op verschillende carrosseriedelen. Maar ook bij kleursensoren zit er een addertje onder het gras. Hun demosaic-proces voegt vertragingen toe en verlaagt in de praktijk zowel resolutie als gevoeligheid. Als gevolg hiervan zien veel installaties meer valse afkeuringen. Voor de meeste inspectietaken waarbij kleur geen rol speelt, blijft het gebruik van monochroomopstellingen de nauwkeurigheid in grijstinten behouden, terwijl de algemene inspectiesnelheid wordt verhoogd en fouten worden verminderd.

Area Scan versus Line Scan Machine Vision Camera's: Selecteren op basis van Onderdeelgeometrie en Bewegingsprofiel

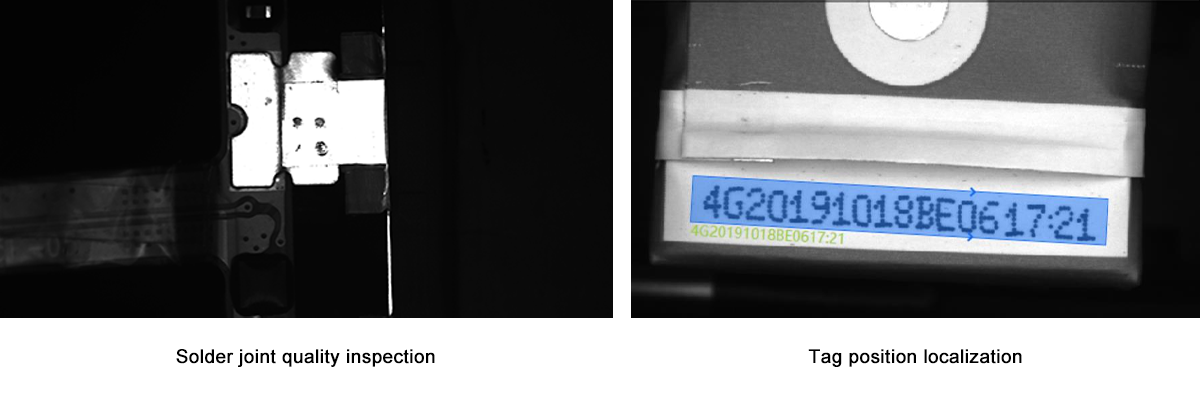

Wanneer u Area Scan Kiest: Stilstaande of Tussenstops Houdende Onderdelen met Complexe 2D-kenmerken

Oppervlakte-scan camera's maken complete beelden in één keer, waardoor ze uitstekend geschikt zijn voor het controleren van onderdelen die weinig bewegen of slechts af en toe bewegen wanneer gedetailleerde 2D-analyse nodig is. Denk aan het inspecteren van soldeerverbindingen op printplaten, het controleren of etiketten correct zijn geplaatst, of het uitlijnen van componenten met meerdere kenmerken. Deze camera's kunnen diverse aspecten in één opname controleren, waardoor ze goed functioneren in batchproductieomgevingen zoals in de elektronicaproductie, waar korte stilstanden zorgen voor scherpe beeldvorming. Het juist afstellen van de timing blijft echter belangrijk om onscherpe beelden te voorkomen wanneer onderdelen iets bewegen tussen opnames. Ondanks deze beperkingen blijven oppervlakte-scan systemen uiterst veelzijdig voor het verwerken van complexe vormen en onregelmatige patronen die geen standaard repetitieve ontwerpen volgen.

Wanneer kiest u voor lijnscan: continue baan-, transportband- of roterende cilinderinspectie

Lijncamera's zijn speciaal ontworpen voor toepassingen waarin objecten continu bewegen, zoals het inspecteren van banen tijdens productie, snelle lopende banden of ronde objecten die draaien. Deze camera's kunnen bewegingsonscherpte effectief voorkomen, zelfs wanneer de producten sneller bewegen dan 5 meter per seconde. Ze werken door de timing van hun enkele rij pixels af te stemmen op de snelheid waarmee materialen over de productielijn bewegen, wat scherpe beelden oplevert zonder uitrekking of vervorming. Hierdoor zijn ze uitermate geschikt voor het inspecteren van lange, continue producten zoals papierrollen, metalen platen en kunststof folies. Daarnaast bieden ze een volledig zicht rondom flessen en blikken terwijl deze roteren. Zoals de meeste mensen in de verpakkingsindustrie weten, reduceren deze lijnscansystemen de hoeveelheid data met ongeveer 80 procent vergeleken met standaard vlakscansystemen. En het beste is dat ze toch net zo goed gebreken kunnen detecteren, zonder dat het productieproces hoeft te stoppen.

Industriële Connectiviteit en Milieubescherming voor Betrouwbare Inzet van Machine Vision Camera's

Ongeveer 70 procent van de problemen met machinesightsystemen op fabrieksvloeren komt eigenlijk neer op moeilijke omgevingsfactoren. Denk aan extreme hitte of kou, rondwaaiend stof, constante trillingen van machines en al die vervelende elektromagnetische interferentie. Industriële camera's verzetten zich tegen deze problemen dankzij speciale ontwerpkenmerken. Ze zijn uitgerust met behuizingen met IP67-classificatie die vuil en vocht buiten houden. De GigE Vision-verbindingen zijn afgeschermd tegen EMI, zodat de data schoon blijft, zelfs als er overal elektrische storingen zijn. Deze camera's kunnen hevige schokken doorstaan dankzij hun verstevigde bevestigingen en functioneren betrouwbaar binnen een breed temperatuurbereik, van min 30 graden Celsius tot 70 graden. Dat betekent dat ze goed presteren, of ze nu naast gloeiend hete ovens, in ijskoude tunnels of naast grote trillende apparatuur zijn geïnstalleerd. Daarnaast beschikken ze over ingebouwde stroomreserve om te beschermen tegen plotselinge spanningsveranderingen. Al deze beveiligingen zorgen ervoor dat de productie soepel blijft lopen zonder onverwachte stilstanden en dat kwaliteitscontroles continu worden gehandhaafd. Gewone consumentencamera's zouden in dergelijke veeleisende omgevingen geen kans maken en snel volledig defect raken.

Klaar om uw perfecte machinevisiecamera te vinden?

Laat slechte camera-keuzes uw kwaliteitscontrole niet belemmeren. Neem vandaag nog contact op met HIFLY voor een gratis consultatie — ons team helpt u bij het koppelen van camerakarakteristieken aan uw inspectiebehoeften, van resolutie en beeldsnelheid tot sensortype en milieubestendigheid. Met op maat gemaakte oplossingen, snelle levering en wereldwijde ondersteuning zijn wij uw partner bij de ontwikkeling van betrouwbare en efficiënte machinevisiesystemen.