Gids voor de keuze van machinevisielensen voor industriële toepassingen

Belangrijke optische parameters: gezichtsveld (FOV), werkafstand en brandpuntsafstand

Hoe het gezichtsveld (FOV) de geschiktheid van een machinevisielens bepaalt voor inspectie op een assemblagelijn

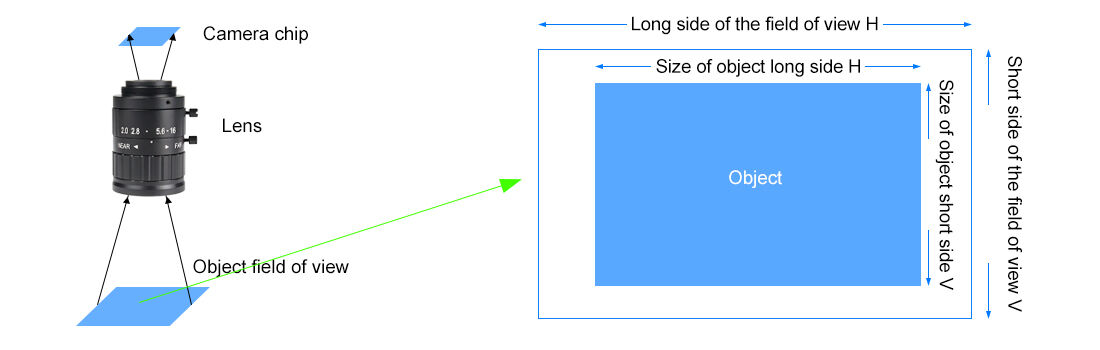

Het gezichtsveld, of FOV voor kort, geeft in feite aan welk gebied een camera tegelijkertijd daadwerkelijk kan zien, wat van groot belang is bij het inspecteren van producten op assemblagelijnen. Als het FOV te klein is, kunnen kleine gebreken aan de randen volledig worden over het hoofd gezien. Aan de andere kant betekent een te breed FOV dat elk pixel een groter gebied bestrijkt, waardoor details gaan vervagen en de resolutie afneemt. Er bestaat een handige formule om dit allemaal uit te rekenen: vermenigvuldig de sensorafmeting met de werkafstand en deel het resultaat door de brandpuntsafstand. Stel dat iemand een geheel gebied met een sensor van 100 mm moet bestrijken: dan zou hij of zij waarschijnlijk dichter naar het object moeten gaan of een andere lens moeten kiezen, afhankelijk van de beschikbare ruimte. Volgens sommige in de industrie circulerende rapporten is bijna een derde van alle problemen met vision-systemen terug te voeren op een verkeerd gekozen FOV bij de initiële installatie. Een juist ingesteld FOV zorgt ervoor dat elke centimeter van onderdelen correct wordt gescand, zonder dat vervelende bewegingsartefacten de meetresultaten verstoren; dit draagt uiteindelijk bij aan een snellere detectie van gebreken tijdens snelle productierondes.

Wisselwerking tussen werkafstand en brandpuntsafstand in robotgeleiding en ingebedde visieopstellingen

De relatie tussen werkafstand (de afstand tussen lens en object) en brandpuntsafstand werkt omgekeerd, wat echt van belang is bij robotsystemen voor navigatie en ingebedde visiontechnologie. Wanneer we langere werkafstanden nodig hebben, moet de brandpuntsafstand ook toenemen om het beeld scherp te houden – een cruciaal aspect voor robots die veilig door hun omgeving bewegen zonder tegen voorwerpen aan te lopen. Maar er is altijd een addertje onder het gras: een grotere brandpuntsafstand leidt daadwerkelijk tot een kleinere scherptediepte, waardoor het instellen van het systeem een kalibratienachtmerrie wordt. Voor krappe ruimtes, waarbij apparatuur zoals PCB-inspectiegereedschap moet passen, maken kortere brandpuntsafstanden het mogelijk om dichter bij het object te komen, terwijl het toch mogelijk blijft om alles te zien wat gezien moet worden. Het vinden van deze juiste balans helpt bewegingsvervaging te verminderen wanneer onderdelen snel bewegen. Industriële tests tonen aan dat bij elke toename van de brandpuntsafstand de laterale resolutie met 15% tot 30% stijgt, wat betekent dat deze systemen doelen kunnen raken op micronniveau voor geautomatiseerde navigatietaken.

Sensorcompatibiliteit en montagestandaarden voor betrouwbare integratie van machinevisielensen

Afdekking van het beeldcirkel versus sensorafmeting: waarom een onjuiste keuze van machinevisielensen leidt tot afval en verlies van resolutie

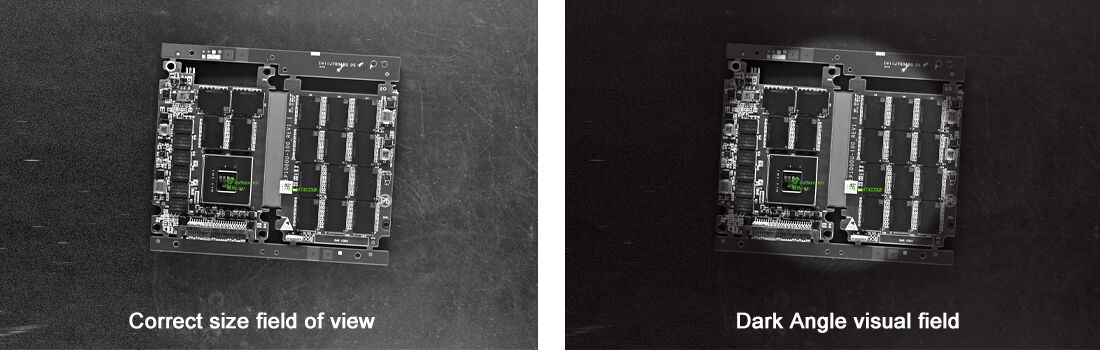

Het verkrijgen van het verkeerde machinevisie-lens voor een sensor, omdat het niet voldoende oppervlakte bestrijkt, leidt dit op termijn tot ernstige optische problemen. Als de lens een beeldcirkel projecteert die kleiner is dan wat de sensor nodig heeft, zien we iets wat vignettering wordt genoemd, waarbij de hoeken sterk verduisteren en het lichtniveau soms zelfs met wel 80% kan dalen. Dat betekent dat waardevolle gegevens van die randgebieden volledig verloren gaan. Wat daarna gebeurt, is nog erger voor de resolutie. Neem bijvoorbeeld een 12-megapixel-sensor die is gekoppeld aan een lens die is ontworpen voor slechts een 1/1,8-inch-formaat: de werkelijke prestaties dalen tot maximaal ongeveer 8 megapixel. Voor mensen die werken met printplaten (PCB’s), kan dit tekort kleine scheurtjes verbergen die minder dan 10 micron breed zijn. Een goede vuistregel bij het kopen van lenzen is om te controleren of in de specificaties wordt vermeld dat de beeldcirkelbedekking minstens 10% groter is dan de diagonaalafmeting van de sensor.

C-Mount versus CS-Mount: mechanische pasvorm, back focal distance en praktische beperkingen in compacte systemen

De schroefdraad op C-mount-objectieven (met een flensafstand van 17,526 mm) en CS-mount-objectieven (bij 12,526 mm) werkt mechanisch samen, hoewel er aanzienlijke verschillen zijn wat betreft de achterste brandpuntsafstand. Wanneer iemand probeert een CS-mount-objectief met geweld op een C-mount-camera te monteren, ontstaat hierdoor ongeveer 5 mm defocus, wat fijne details kan vervagen tot een tolerantie van 0,1 mm. Dit soort probleem doet zich regelmatig voor bij robotische pick-and-place-operaties. Aan de andere kant vereist het monteren van een C-mount-objectief op een CS-mount-camerabody speciale afstandsstukken, waardoor de stabiliteit juist vermindert — vooral belangrijk in ingebedde systemen die voortdurend trillingen ondergaan. Fabrikanten van medische apparatuur kennen dit goed, omdat hun apparatuur vaak in zeer beperkte ruimtes moet passen, ongeveer 50 kubieke millimeter groot. De kleinere afmeting van CS-mount maakt scherpstellen in dergelijke situaties mogelijk, waarbij C-mount simpelweg niet bereikt kan worden. De meeste mensen houden zich aan standaardpraktijken om problemen tijdens de installatie te voorkomen. Meestal wordt CS-mount gebruikt voor sensoren kleiner dan een halve inch, terwijl grotere sensoren C-mount gebruiken.

Opening, diepte van veld en kritieke optische prestatieparameters

F-nummeroptimalisatie: afstemming van lichtopname, diepte van veld en bewegingsonscherpte bij inspectie met hoge snelheid

In industriële machinevisiesystemen bepaalt het diafragma-getal (f/#) tegelijkertijd drie belangrijke factoren: de hoeveelheid licht die door de lens wordt doorgelaten, de scherptediepte (DOF) en de weerstand van de afbeelding tegen bewegingsonscherpte. Wanneer we lagere diafragma-getallen instellen, zoals f/1.4, wordt veel meer licht toegelaten, wat uitstekend is bij slechte belichtingsomstandigheden, maar dit heeft wel een nadeel. De scherptediepte wordt dan zeer klein, waardoor onderdelen buiten focus kunnen raken als er onregelmatigheden zijn in de oppervlaktemaat van het geïnspecteerde object. Aan de andere kant bieden hogere waarden, zoals f/16, een aanzienlijk betere dekking van de scherptediepte, wat nodig is voor nauwkeurige dimensionele metingen. Dit vereist echter langere belichtingstijden, waardoor afbeeldingen gevoeliger worden voor bewegingsonscherpte, vooral bij snel bewegende objecten op transportbanden die sneller dan 1/10.000 seconde per frame lopen. Het vinden van de optimale balans tussen deze tegenstrijdige eisen vereist zorgvuldige afweging van zowel de belichtingsomstandigheden als de productievereisten.

- Bereken de hyperfocale afstand om scherpte te behouden over de tolerantiezones

- Stel het diafragma af op de flitsintensiteit—meer dan 50.000 lux maakt Æ'/8+ mogelijk zonder ruisnadeel

- Geef prioriteit aan Æ'/4–Æ'/8 voor meer dan 92% van de toepassingen met hoge snelheid (Automated Imaging Association, 2023)

Het in evenwicht brengen van deze factoren voorkomt valse afkeuringen, terwijl de doorvoersnelheid boven de 300 ppm wordt gehandhaafd.

MTF, vervorming en contrast—hoe specificaties van machinevisielensen direct van invloed zijn op de nauwkeurigheid van defectdetectie

Het vermogen om gebreken betrouwbaar te detecteren, hangt af van verschillende factoren, waaronder de Modulatieoverdrachtsfunctie (MTF), het niveau van vervorming en de kwaliteit van het contrast tussen objecten. Wanneer de MTF-waarden boven de 0,6 blijven bij wat de Nyquist-frequentie van de sensor wordt genoemd, verkrijgen we randmetingen met een nauwkeurigheid van ongeveer een halve pixel — een aspect dat zeer belangrijk is bij het opsporen van minuscule scheurtjes die slechts enkele micrometer breed zijn. Het beperken van vervorming tot minder dan 0,1 procent helpt om vervelende geometrische fouten te voorkomen die tijdens meetwerk optreden. En een sterk contrastverhouding van meer dan 90:1 maakt het verschil bij het herkennen van kleine gebreken, zoals oxidatiemarkeringen tegen complexe achtergrondstructuren. Deze parameters zijn niet zomaar cijfers op papier: zij beïnvloeden dagelijks de resultaten van praktische inspecties.

|

Parameter |

Impact op gebrekendetectie |

Tolerantiedrempel |

|

MTF @ 50 lp/mm |

Zichtbaarheid van krassen |

≥0.45 |

|

Radiële vervorming |

Dimensionele fout |

≤0.15% |

|

Contrastverhouding |

Detectie van verontreinigingen |

≥80:1 |

Een suboptimale MTF of een vervorming van >0,3% veroorzaakt 37% valse negatieven bij PCB-inspectie (Vision Systems Design, 2024). Daarom bepalen de specificaties van machinevisielensen direct de nauwkeurigheid van de kwaliteitscontrole.

Gespecialiseerde types machinevisielens voor precisie-industriële taken

Telecentrische lenzen in de metrologie: eliminatie van perspectiefafwijking voor subpixelmetingstabiliteit

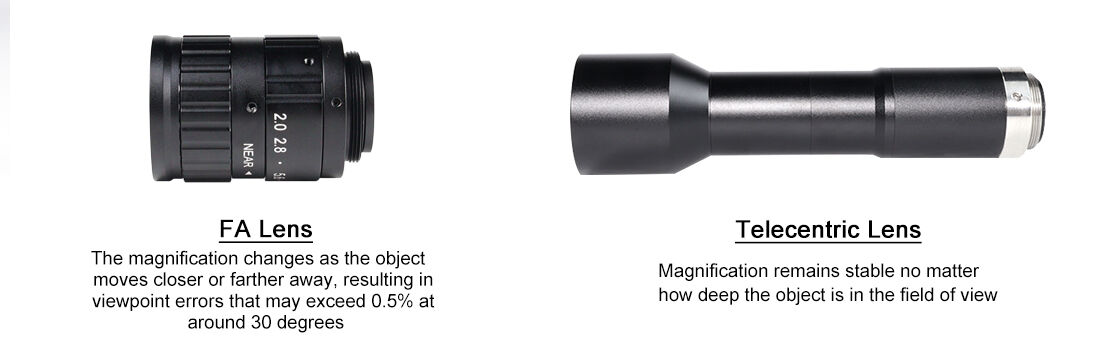

Telecentrische lenzen zijn absoluut essentieel voor industriële metrologietoepassingen die subpixelniveau-stabiliteit vereisen bij metingen. Gewone lenzen hebben het probleem dat de vergroting verandert wanneer objecten dichter bij of verder van de lens komen, wat perspectiefafwijkingen veroorzaakt die bij ongeveer 30 graden hoek meer dan 0,5% kunnen bedragen. Bij telecentrische optiek blijven alle hoofdstralen daarentegen parallel. Dit betekent dat de vergroting constant blijft, ongeacht hoe diep een object zich in het gezichtsveld bevindt. Dat maakt het verschil uit bij controles zoals de uitlijning van printplatenpads of tandwieltandprofielen, waarbij zelfs minuscule vervormingen op micronniveau de productkwaliteit kunnen verpesten. Voor geautomatiseerde meetcontroles leveren deze lenzen herhaalbare metingen tot op plus of min 0,01 mm nauwkeurigheid, omdat ze die vervelende schaalafwijkingen ten gevolge van perspectiefproblemen elimineren. Bovendien wordt kalibratie veel eenvoudiger, aangezien er geen sprake is van hoekvervorming. De insteltijden dalen met 30 tot 40 procent ten opzichte van gewone lenzen in precisieproductieomgevingen.

Klaar om de juiste machine vision-lens te selecteren?

De juiste lens vindt een evenwicht tussen het gezichtsveld (FOV), de werkafstand, compatibiliteit met de sensor en prestatieparameters om aan uw industriële toepassing te voldoen. Het vermijden van ongeschikte combinaties en het prioriteren van belangrijke specificaties garandeert betrouwbare detectie van gebreken en nauwkeurige metingen.

Voor richtlijnen over lens-camera-compatibiliteit, gespecialiseerde opties (bijv. telecentrische lenzen) of diensten voor maatwerk-aanpassing, kies een leverancier met bewezen industriële ervaring. De 15 jaar lange expertise van HIFLY op het gebied van machine vision—waaronder lenzen, camera’s en geïntegreerde oplossingen—zorgt voor afstemming op uw productie-eisen. Neem vandaag nog contact met ons op voor een vrijblijvend consult om uw lensselectie te verfijnen.