Toepassingen van polarisatiecamera's in industriële visie-inspectie

Bij industriële visuele inspectie zijn "verblinding" en "verborgen gebreken" twee grote nachtmerries voor conventionele camera's: sterke reflecties op metalen oppervlakken maken krassen "onzichtbaar", verblinding op transparant glas verhult interne belletjes, en spanningsplekken op kunststof onderdelen zijn volledig ondetecteerbaar met standaardcamera's. Deze problemen leiden tot een gemiste foutgraad van wel 15%, wat handmatige hercontrole noodzakelijk maakt en de productie ernstig vertraagt.

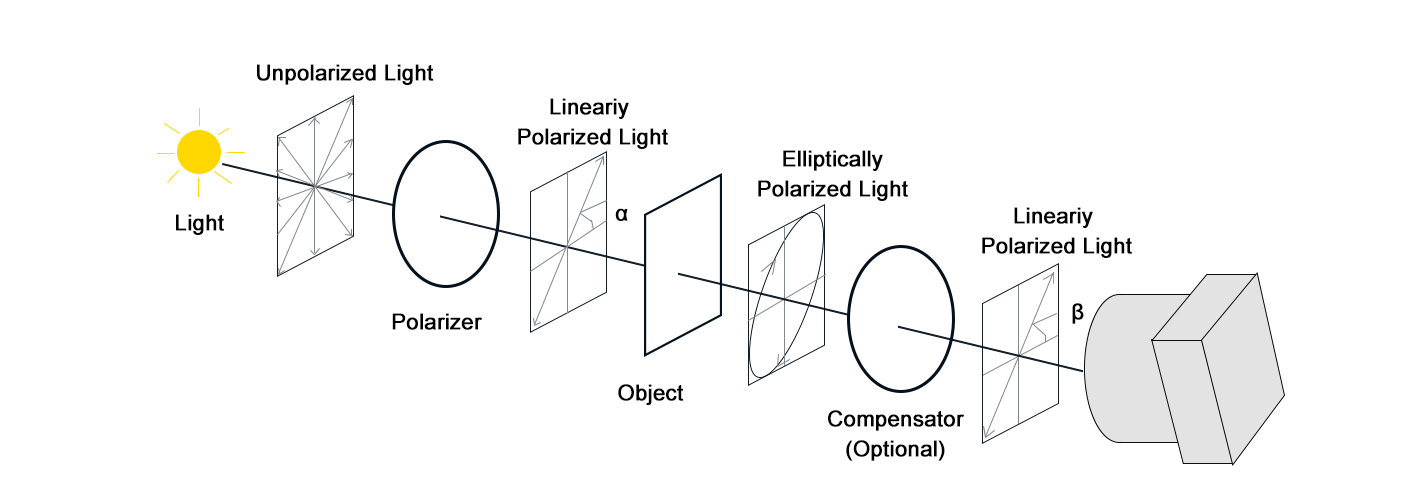

Polarisatiecamera's, die gebruikmaken van hun unieke vermogen om "gepolariseerd licht te filteren en subtiele verschillen te benadrukken", fungeren als een "anti-verblindingfilter + gebrekvergrotende lens" voor de camera. Ze lossen eenvoudig problemen op waar conventionele camera's moeite mee hebben.

Dit artikel verklaart de kern toepassingsscenario's van polarisatiecamera's bij industriële inspectie, waarbij technische principes worden gecombineerd met praktijkvoorbeelden om u te helpen begrijpen "waarom ze reflecties kunnen elimineren en gebreken zichtbaar kunnen maken".

I. De "2 Kernmogelijkheden" van Polarisatiecamera's

Veel mensen denken dat "polarisatiecamera's alleen bedoeld zijn om glans te verminderen", maar zien over het hoofd dat hun kernwaarde ligt in de "interactie tussen gepolariseerd licht en materialen". Deze twee mogelijkheden bieden direct oplossingen voor de beperkingen van conventionele camera's:

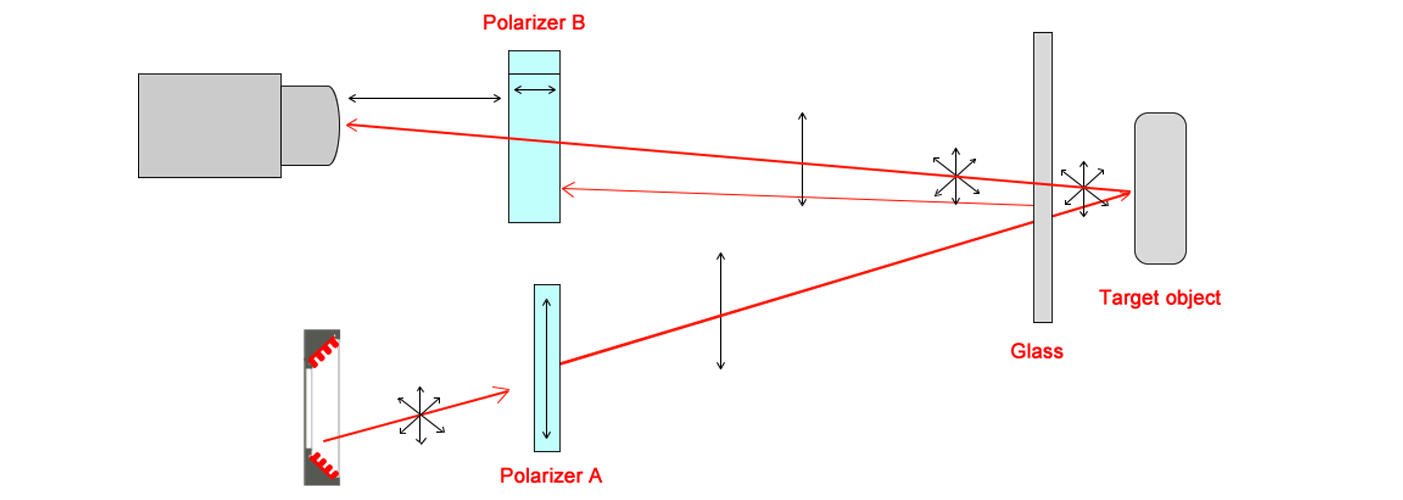

1. "Richtingsgebonden glansverwijdering" om reflectie/glans te elimineren: Licht dat wordt gereflecteerd door gladde oppervlakken zoals metaal, glas en kunststof is vaak "gepolariseerd licht" (licht dat trilt in één vlak). Polarisatiecamera's kunnen gepolariseerd licht in specifieke richtingen filteren door de polarisatorhoek aan te passen, waardoor reflecterende gebieden "donkerder" worden en foutdetails beter zichtbaar worden (bijvoorbeeld metalen krassen die zichtbaar worden middenin reflecties).

2. "Verborgen kenmerken onthullen" om onzichtbare verschillen te identificeren: Verborgen eigenschappen zoals interne spanning in transparante onderdelen, textuur van kunststof of uniformiteit van een coating zorgen ervoor dat doorgelaten licht verandert in zijn "polarisatiestatus" (verandering in trillingsrichting). Polariserende camera's kunnen deze verandering vastleggen en zo verborgen kenmerken omzetten in beelden met "helderheidscontrast" (bijvoorbeeld glasrekwitten die verschijnen als gekleurde franjes).

Eenvoudig gezegd: situaties waarin conventionele camera's door schittering worden "geblindeerd en verborgen defecten niet kunnen zien", vormen het "primaire strijdtoneel" voor polariserende camera's.

II. Kern toepassingsscenario's in industriële visuele inspectie

Polariserende camera's zijn geen "universeel hulpmiddel", maar hun voordelen zijn onvervangbaar in scenario's met "ernstige schittering of de noodzaak om verborgen kenmerken te identificeren", en worden specifiek ingezet binnen diverse industriële sectoren:

1. Scenario 1: Oppervlakte-inspectie van metalen onderdelen – Schittering elimineren om krassen/indrukken bloot te leggen

• Pijnlijke punt: Oppervlaktekrassen, deuken en bramen op auto-onderdelen (bijvoorbeeld motorblokken, versnellingsbakwielen) en gereedschap (bijvoorbeeld snijgereedschappen, lagers) worden vaak 'overstraald' door lichte plekken als gevolg van sterke reflecties van gladde metalen oppervlakken onder conventionele camera's, waardoor tot 20% van de defecten onopgemerkt blijft. Handmatige inspectie vereist herhaaldelijk het aanpassen van hoeken om minder reflecterende plekken te vinden, wat 5 minuten per onderdeel kost, is zeer inefficiënt en gevoelig voor fouten door vermoeidheid.

• Oplossing met polarisatiecamera:

(1). Technisch principe: Weerspiegelingen van metalen oppervlakken zijn vaak 'lineair gepolariseerd licht'. Door de polarisatiehoek van de camera loodrecht op de polarisatierichting van de weerspiegeling in te stellen, kan meer dan 90% van de schittering worden gefilterd. Licht dat verstrooid wordt door krassen/deuken, is willekeurig (ongepolariseerd) en wordt niet gefilterd, waardoor defecten zichtbaar worden als 'duidelijke lichte lijnen/donkere plekken' tegen een donkere achtergrond, waardoor ze duidelijk zichtbaar zijn.

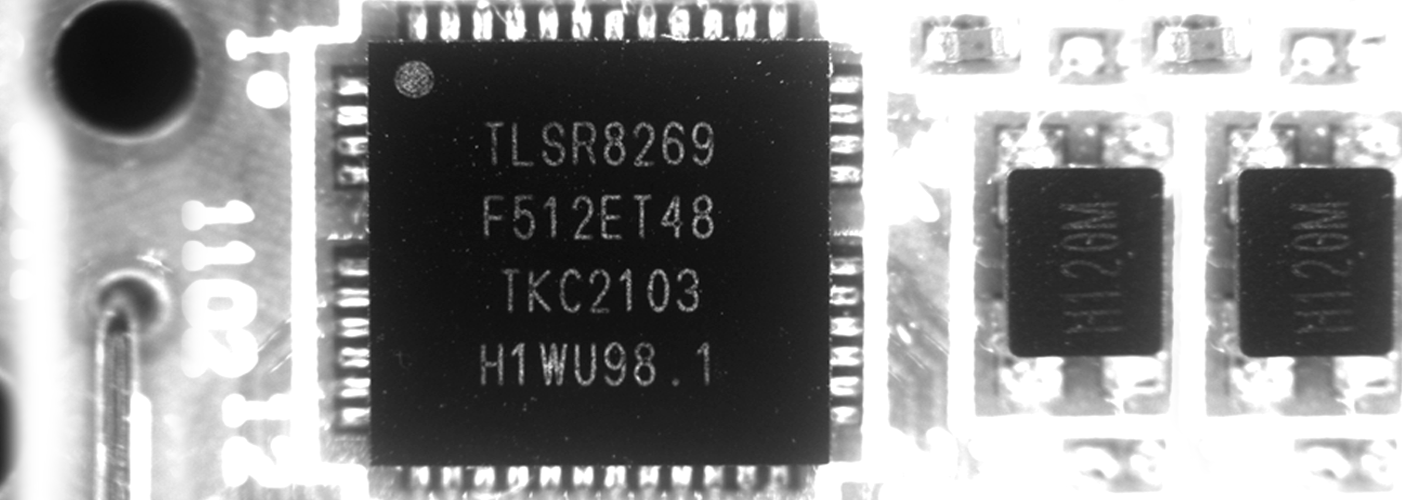

(2). Opstelling hardware: Gebruik een 5MP lineaire gepolariseerde camera (instelbare polarisatiehoek 0-360°) + ringlicht (uniforme verlichting, vermindert lichtplekken) + macro-objectief (vergroot defectdetails zoals krasjes van 0,1 mm).

• Uitvoereffect:

Inspectie van krasjes op het oppervlak van transmissiewielen (krasdiepte ≥0,05 mm):

(1).Traditionele methode: Conventionele camera + handmatige herinspectie, 5 minuten/wiel, 20% gemiste fouten (fijne krasjes verborgen door glans), dagelijkse herwerkingverliezen >¥10.000.

(2).Methode met gepolariseerde camera: Geautomatiseerde inspectie met eliminatie van glans, 10 seconden/wiel, detecteert fijne krasjes van 0,05 mm, gemiste fouten gereduceerd tot 0,5%, efficiëntie verhoogd met 30x, dagelijkse besparing op herwerking ~¥9.500, jaarlijkse besparing >¥3 miljoen.

• Geschikte Situaties: Inspectie van oppervlaktekrasjes, deuken en aanslibbing op metalen auto-onderdelen, gereedschappen, roestvrijstalen producten en metalen componenten voor de lucht- en ruimtevaart.

2. Scenario 2: Inspectie van transparante/semi-transparante onderdelen – Verwijderen van glans om interne bellen/verontreinigingen zichtbaar te maken

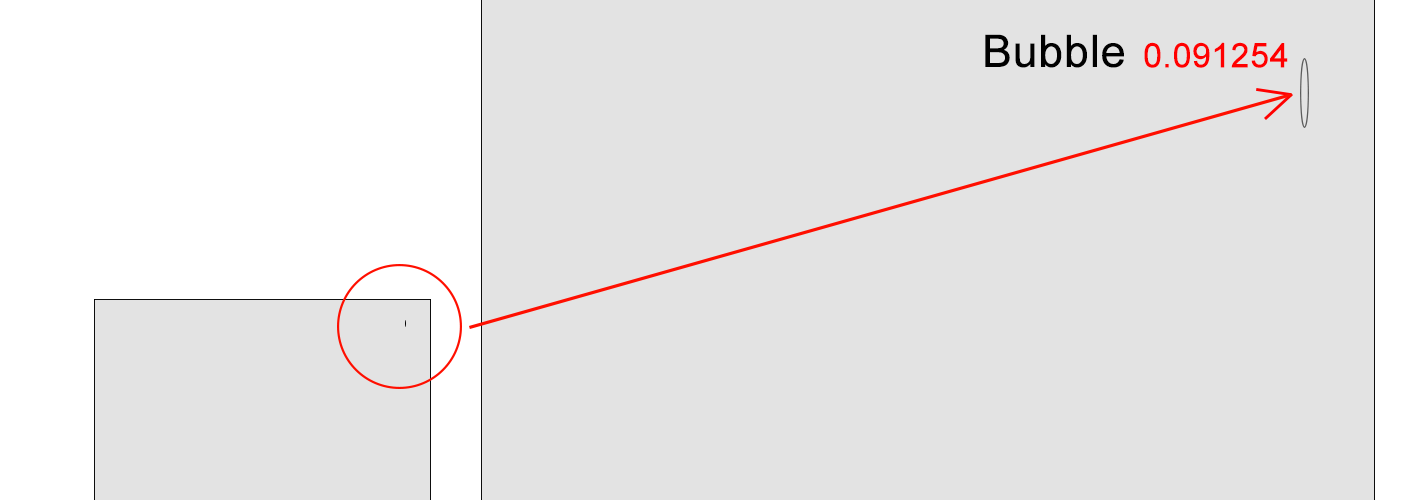

• Pijnlijke punt: Voor producten zoals glasplaten voor mobiele telefoons, fotovoltaïsch glas, plastic flessen en optische lenzen verduisteren "oppervlakteverblinding" en "interne reflecties" bij opname met conventionele camera's interne luchtbellen, onzuiverheden en barsten. Een 0,1 mm bultje in telefoon-glas kan slechts een wazige glans zijn. Handmatige inspectie vereist donkere doosjes en specifieke belichtingshoeken, is traag (30 seconden/glas) en gevoelig voor gemiste fouten.

• Oplossing met polarisatiecamera:

(1). Technisch principe: Het filteren van oppervlakteglans (vaak gepolariseerd) maakt het mogelijk om duidelijk de "lichtverstrooiing door interne defecten" vast te leggen. Luchtbellen/onzuiverheden veroorzaken verstrooid licht (ongepolariseerd) en verschijnen als "donkere vlekken"; barsten veranderen de lichtbreking en verschijnen als "donkere lijnen", volledig vrij van glansoverlast.

(2). Opstelling hardware: Gebruik een 12MP area-scan polarisatiecamera (hoge resolutie voor fijne defecten) + co-axiale verlichting (vermindert oppervlaktereflecties) + glastransporteur (constante snelheid voor hoge inspectiesnelheid).

• Uitvoereffect:

Inspectie van interne luchtbellen in glasplaten voor mobiele telefoons (bubbeldiameter ≥0,1 mm):

(1). Traditionele methode: Conventionele camera + handmatige inspectie in donkere doos, 30 seconden/glas, 15% gemiste fouten (kleine bellen verborgen door glans), >200 afgekeurde glazen dagelijks (verlies ¥6.000).

(2). Polarizatiecamera-methode: Geautomatiseerde inspectie met verwijdering van glans, 2 seconden/glas, detecteert bellen van 0,1 mm, gemiste fouten verminderd tot 0,3%, dagelijks afgekeurd aantal teruggebracht tot 6 glazen (verlies ¥180), jaarlijkse besparing >¥2 miljoen, efficiëntie verhoogd met 15x.

• Geschikte Situaties: Inspectie op interne bellen, onzuiverheden en barsten in telefoonglas, PV-glas, optische lenzen, transparante kunststofverpakkingen en halftransparante folies.

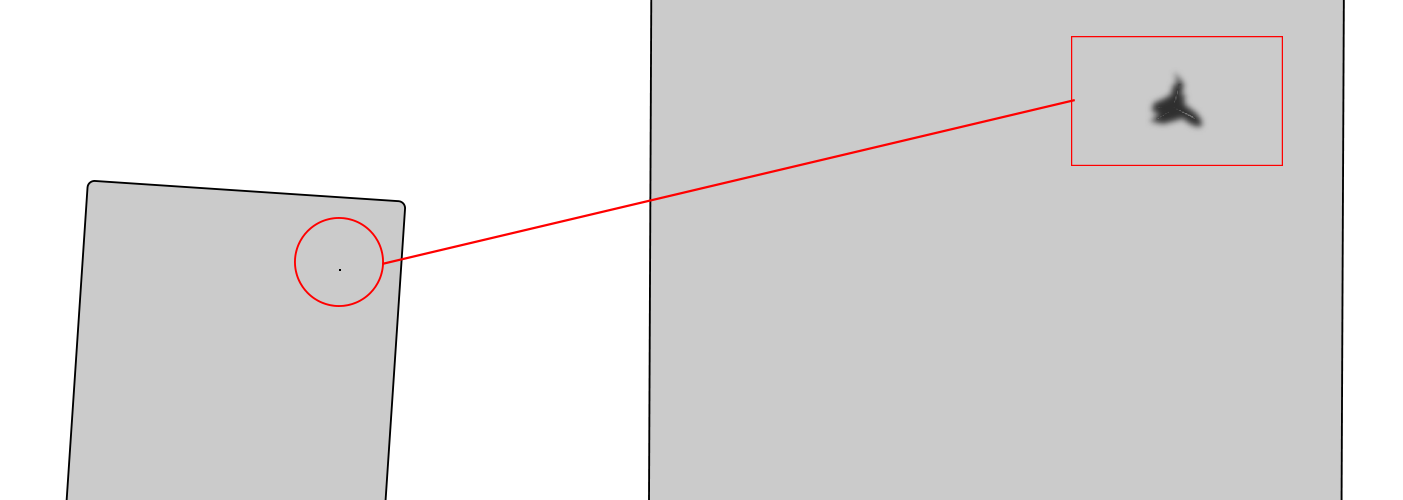

3. Scenario 3: Spanningsinspectie bij kunststof/composietmaterialen – Zichtbaar maken van verborgen interne spanningsstrepen/structuur

• Pijnlijke punt: Interne "spanningsafdrukken" van het spuitgieten/vormen van kunststofonderdelen (bijvoorbeeld behuizingen van apparaten, auto-interieurs) en composietmaterialen (bijvoorbeeld koolstofvezelplaten) zijn onzichtbaar maar verzwakken de onderdelen. Traditionele inspectie vereist een "polarimeter" (speciaal apparaat, traag: 2 minuten/onderdeel), wat niet compatibel is met de productiesnelheid (bijvoorbeeld 10 onderdelen/minuut), waardoor slechts een steekproef (bijvoorbeeld 10%) mogelijk is, met risico op batchdefecten.

• Oplossing met polarisatiecamera:

(1).Technische principes: Spanningsafdrukken veroorzaken "birefringentie" (licht splitst in twee loodrecht op elkaar gepolariseerde stralen). De camera registreert het faseverschil en zet dit om in "gekleurde franjes" (dichter bij elkaar waar de spanning hoog is), waardoor verborgen spanningsafdrukken zichtbaar worden zonder gebruik van een speciale polarimeter.

(2).Hardware-instelling: Gebruik een 2MP-polarisatiecamera (ondersteunt faseverschilanalyse) + lichte omgevingsverlichting met hoge helderheid (zorgt dat licht door dik kunststof heen dringt) + lijnsynchronisatietrigger (gesynchroniseerd met de spuitgietmachine).

• Uitvoereffect:

Inspectie van spanningsafdrukken in kunststof wasmachinedeksel:

(1).Traditionele methode: Polarimeter monstername, 2 minuten/huisvesting, 10% steekproefneming, leidde eerder tot barsten in de batch (verlies ¥500.000).

(2).Methode met gepolariseerde camera: 100% volledige inspectie, 5 seconden/huisvesting, detecteert verborgen spanningsafdrukken van 0,5 mm breed, detectienauwkeurigheid van 99,8% voor spanningsafwijkingen, elimineert batchdefecten, jaarlijkse besparingen >¥800.000, efficiëntie verhoogd met 24x.

• Geschikte Situaties: Inspectie op interne spanningsafdrukken en oneffenheden in textuur bij kunststof behuizingen, auto-interieurs van kunststof, composietonderdelen en kunststofbuizen.

4. Scenario 4: Inspectie op egale coating/film – Detectie van diktevariatie/overgeslagen coating

• Pijnlijke punt: Egaliteit van coating op autolak, meubelcoatings, industriële folies beïnvloedt uiterlijk/prestaties. Conventionele camera's zien alleen kleurverschillen, niet diktevariaties (bijv. 0,01 mm verschil in lak). Traditionele methoden gebruiken 'coatingdiktemeters' (contact, 10 seconden/punt), ongeschikt voor grote oppervlakken, zeer inefficiënt.

• Oplossing met polarisatiecamera:

(1).Technische principes: Verschillende laagdiktes veroorzaken verschillende "veranderingen in de polarisatiestatus" in doorgelaten licht. Dikkere gebieden veranderen de polarisatie meer. Het analyseren van deze verschillen zet diktevariatie om in "helderheidsgradiënten" (donker = dik, licht = dun), waardoor uniformiteitsproblemen contactloos zichtbaar worden.

(2).Hardware-instelling: Gebruik een 8MP polarisatiecamera (met algoritmen voor polarisatiestatusanalyse) + balklicht (dekt groot oppervlak) + robotarm (voor 360° inspectie).

• Uitvoereffect:

Inspectie van lakuniformiteit in de auto-industrie (vereiste: 80±5μm):

(1). Traditionele methode: Lakdiktemeting door steekproefneming (10 punten/auto), 10 minuten/auto, 12% overslagpercentage (oneffenheden in ongemeten gebieden), 8% herwerkingstarief.

(2). Methode met gepolariseerde camera: Volledige inspectie in 5 minuten/auto, detecteert ±3μm diktevariatie, 99,5% detectiegraad voor uniformiteitsproblemen, herwerkingstarief gereduceerd tot 0,5%, jaarlijkse besparing op herwerking >¥1,2 miljoen, efficiëntie verdubbeld.

• Geschikte Situaties: Inspectie van laaguniformiteit, overgeslagen coating, diktevariatie bij autolak, meubellakken, industriële folies, metalen antiroestcoatings.

III. Valkuilen om te vermijden: 3 Belangrijke overwegingen

• Kies de polarisatiemodus op basis van het soort defect: Niet alle scenario's gebruiken dezelfde modus. Camera's kunnen lineaire polarisatie hebben (het beste voor oppervlakkige reflecties op metaal/glas) of circulaire polarisatie (beter voor gebogen/ongeregelde oppervlakken zoals kunststof curves, boogvormig glas). Verkeerde keuze vermindert de effectiviteit.

•Synchroniseer lichtbron en hoek van de polarisator: Essentieel voor het effect. Gebruik ongepolariseerde lichtbronnen (standaard LED's) en stel de hoek tussen lichtbron en camera-polarisator in (best wanneer loodrecht). Het gebruik van gepolariseerd licht of verkeerde hoeken voorkomt niet dat er schittering ontstaat.

• Houd rekening met resolutie en beeldfrequentie voor de productiesnelheid:

(1). Fijne defecten (bijv. 0,1 mm kras): Kies een camera van ≥5MP.

(2). Snelle lopende banden (bijv. 1 glas per 2 seconden): Kies een camera van ≥60fps.

(3). Grote oppervlakken (bijv. carrosserie): Kies een area scan polarisatiecamera om naadfouten te voorkomen die ontstaan bij lijnenscan-camera's.

IV. Samenvatting: Polariserende camera's – Industriële inspectie in staat stellen "verblinding te elimineren en verborgen gebreken te zien"

Naarmate de industriële productie hogere nauwkeurigheid bij het detecteren van gebreken en hogere productiviteit vereist, worden de beperkingen van conventionele camera's – "verblindingsinterferentie en het onvermogen om verborgen gebreken te zien" – steeds duidelijker.

Polariserende camera's, dankzij hun unieke mogelijkheden om "verblinding te elimineren en verborgen kenmerken zichtbaar te maken", worden essentiële hulpmiddelen in de metaalbewerking, productie van transparante onderdelen, kunststofspuitgieten, coating en andere sectoren. Ze vervangen conventionele camera's niet, maar vullen de lacune op voor "situaties met sterke verblinding en detectie van verborgen gebreken", en brengen industriële visuele inspectie van "afhankelijkheid van geluk en kijkhoeken" naar "stabiele en precieze identificatie".