Boven het blote oog uit: Geautomatiseerde inspectie voor perfecte gebogen stalen brandstoftanks

Voordat een laagje verf een rauwe stalen behuizing transformeert tot een afgewerkt onderdeel, moet het metalen oppervlak perfect zijn. Voor fabrikanten van componenten zoals onbeschilderde stalen brandstoftanks , is de aanwezigheid van zelfs een kleine kras, een deukje of onregelmatige schuurpapierstrepen onaanvaardbaar. Deze gebreken kunnen latere processen, zoals lassen of schilderen, in gevaar brengen en uiteindelijk de productintegriteit en levensduur beïnvloeden.

De uitdaging is dat het inspecteren van een groot, gebogen en vaak reflecterend metaaloppervlak een nachtmerrie is, zowel voor menselijke inspecteurs als voor eenvoudige kamerasystemen. Dit is een taak die perfect geschikt is voor de precisie en controle van moderne Machinevisie .

De onmogelijke inspectie: Waarom gebogen staal faalt bij handmatige controles

Het handmatig inspecteren van een gebogen, ongeschilderd stalen tank is als zoeken naar een speld in een hal vol spiegels. De uitdagingen zijn enorm:

Extreme reflectie en schittering: Ongeverfd staal is sterk reflecterend. Elke standaard verlichting van boven zorgt voor verblindende schittering en spiegelende lichtplekken die subtiele oppervlaktefouten zoals oppervlakkige krassen gemakkelijk kunnen verhullen.

Problemen door kromming: De wisselende hoeken van het gekromde oppervlak veranderen voortdurend de manier waarop licht teruggekaatst wordt naar de waarnemer. Een defect dat zichtbaar is vanuit één hoek, verdwijnt vanuit een andere hoek, waardoor blinde vlekken en inconsistente detectie ontstaan.

Subtiele gebreken: Schuurpapiersporen, oppervlakkige gereedschapskrassen en kleine deuken zijn allemaal subtiele gebreken die gemakkelijk over het hoofd kunnen worden gezien bij snelle handmatige controles, maar die cruciaal zijn voor kwaliteitsborging.

Om deze minuscule oneffenheden betrouwbaar te detecteren op een complex gekromd oppervlak, moet het inspectiesysteem volledige controle krijgen over het licht.

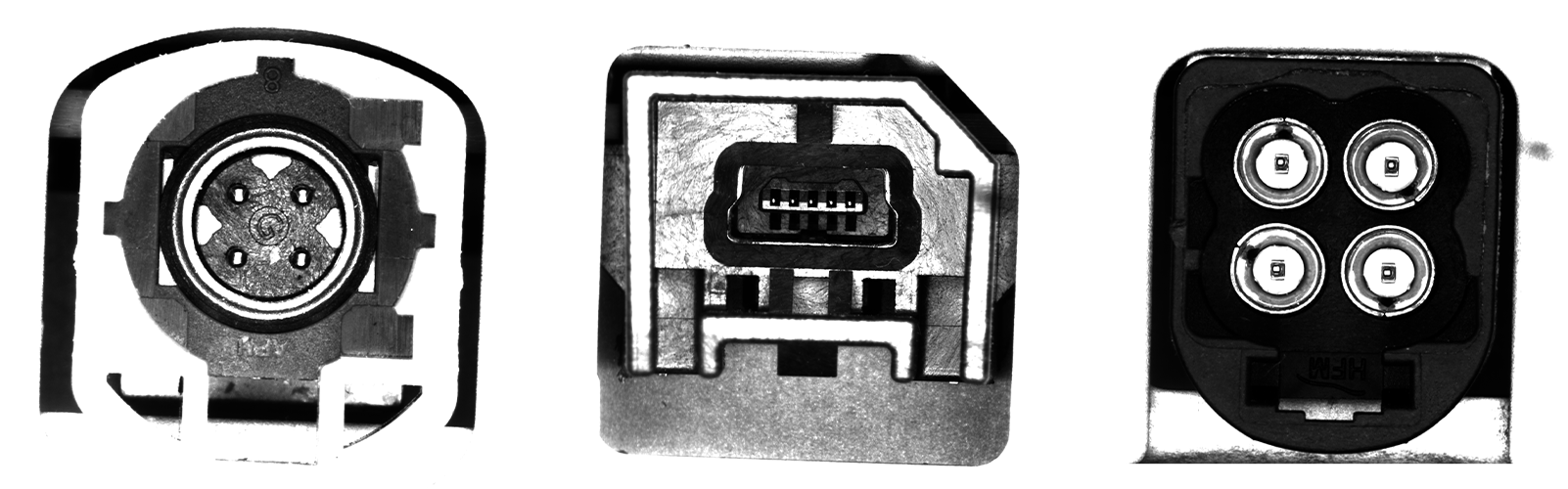

Het machinevisie-blauwdruk: gecontroleerd licht en doordachte schaduwen

De sleutel tot het inspecteren van gekromde, reflecterende oppervlakken ligt in gespecialiseerde verlichtingstechnieken die schittering elimineren en de microscopische topografie van het gebrek benutten.

1. de Het verslaan van schittering met verspreid licht (de koepel)

Voor het detecteren van grotere, topologische defecten zoals kleine buigen de systemen zijn vaak gebaseerd op de volgende methoden: Verspreide verlichting , meestal met behulp van een grote koepel licht.

Hoe het werkt: Het licht van de koepel badt het hele oppervlak in zacht, gelijkmatig licht vanuit alle hoeken, net als op een bewolkte dag. Dit elimineert scherpe schaduwen en verblindende spiegelreflecties (flits).

Wat het toont: Een buiging, die de hoek van het oppervlak verandert, zal ervoor zorgen dat het zachte licht subtiel wordt gereflecteerd minder licht terug naar de camera, verschijnt als een iets donkerder, glad gedefinieerd kenmerk. Dit subtiele contrast stelt de software in staat om de depressie nauwkeurig in kaart te brengen.

2. Structuur benadrukken met donkerveld

Voor minuscule, structurele gebreken zoals krassen en schuurpapierstrepen , is de meest effectieve techniek Verlichting onder een lage hoek in donkerveld.

Hoe het werkt: Licht wordt onder een zeer lage, vlakke hoek op het oppervlak gericht. Op een glad, foutloos oppervlak kaatst dit licht weg van de lens van de camera, waardoor het beeld van de camera grotendeels donker blijft.

Wat het toont: Wanneer een kras of schuurpapierstreep—microscopische onderbrekingen in de gladheid van het oppervlak—het licht tegenkomt, gedraagt het zich als een miniatuurprisma en verstrooit het licht rechtstreeks omhoog naar de lens van de camera. Hierdoor verschijnt het gebrek als een heldere, lichtgevende lijn tegen een volledig donkere achtergrond, waardoor zelfs de fijnste kras onmogelijk te missen is.

Van afbeelding naar integriteit: De rol van AI

Het optische systeem zorgt voor het beeld met hoog contrast, maar de uiteindelijke beoordeling komt van intelligente software. Zodra de camera de lichte en donkere velden heeft vastgelegd, treden geavanceerde AI- en deep learning-algoritmen in werking:

Functie-extractie: De software filtert het beeld en isoleert de lichte lijnen (krassen) en donkere gebieden (deuken) van achtergrondruis.

Classificatie: De AI is getraind om te onderscheiden tussen kritieke defecten (zoals een diepe kras of een gereedschapsinkerving) en onschuldige artefacten (zoals kleine stroomlijnen of aanvaardbare gereedschapssporen).

Defectkaart: Het systeem kan nauwkeurig de exacte locatie, grootte en ernst van elk defect in kaart brengen op een 3D-model van de brandstoftank, en levert daarmee direct bruikbare data voor kwaliteitsborging en herwerking.

Dit volledige proces vindt plaats in milliseconden, waardoor de tank een hogere kwaliteitsnorm haalt dan menselijke inspectie ooit betrouwbaar kan garanderen.

Optimaliseer uw kwaliteit. Elimineer fouten.

De kwaliteit van uw grondstoffen bepaalt de kwaliteit van uw eindproduct. Voor veeleisende toepassingen met ongeschilderd, gebogen metaal is het vertrouwen op inconsistente handmatige controles een risico dat uw bedrijf zich niet kan veroorloven. Machinevisie, met gebruik van gespecialiseerde verlichting en intelligente software, biedt de schaalbare, objectieve en nauwkeurige oplossing die u nodig hebt.

Laat onzichtbare gebreken de integriteit van uw product niet ondermijnen.

Neem vandaag nog contact op met een machinevisie-expert om geautomatiseerde inspectie te integreren in uw voorbehandelingsproces en garandeer zo een feilloze kwaliteit op elk gebogen oppervlak.