Hoe je de diepte van een onderdeel kunt detecteren door visuele inspectie

In de industriële productie is nauwkeurige detectie van de diepte van onderdelen essentieel voor kwaliteitscontrole. Traditionele handmatige meetmethoden, zoals het gebruik van scharen, zijn traag en foutgevoelig. Menselijke factoren zoals vermoeidheid en onregelmatige toepassing van kracht leiden tot onnauwkeurigheden, en schuine standfouten of onjuiste kalibratie kunnen de precisie verder verergeren. Deze problemen worden cruciaal in massa-productie, wat kostbare herstellingen en leveringsvertragingen veroorzaakt.

Visuele inspectie, aangedreven door geavanceerde beeldverwerking, biedt een superieure alternatief. Het maakt niet-contact, hoge-snelheid metingen van onderdelen mogelijk, waarbij delicate componenten worden beschermd en de efficiëntie van de productielijn wordt behouden. In staat om complexe geometrieën te verwerken, is visuele inspectie geworden tot een hoeksteen van moderne kwaliteitscontrole in de fabricage.

1. Inleiding tot Visuele Inspectie voor Diepte Detectie

Visuele inspectie voor diepte detectie van onderdelen neemt beelden van onderdelen op en verwerkt deze om dieftegerelateerde data te extraheren. In tegenstelling tot handmatige meting biedt het een niet-contact methode, wat het risico om delicate onderdelen tijdens het metingsproces te beschadigen elimineert. In de productie van micro-elektronische onderdelen, waarbij onderdelen vaak extreem klein en breekbaar zijn, kan zelfs het kleinste contact met een meetinstrument deformatie of breuk veroorzaken, maar visuele inspectie garandeert de integriteit van deze gevoelige onderdelen.

Daarnaast biedt visuele inspectie de mogelijkheid tot hoge-snelheidsverwerking, in staat om meerdere onderdelen binnen enkele seconden te analyseren, wat essentieel is voor het onderhouden van het tempo van moderne massa-productielijnen. Met geautomatiseerde visuele inspectiesystemen kunnen onderdelen continu worden geïnspecteerd zonder veelvuldige tussenkomst van de operator, wat de productiefiteit aanzienlijk verbetert. Bovendien kan het onderdelen met complexe geometrieën verwerken die moeilijk, zo niet onmogelijk, nauwkeurig handmatig te meten zijn. Onderdelen met oneven regelmatige vormen, zoals de ingewikkelde vormen die worden gebruikt in de kunststofindustrie, kunnen nauwkeurig op diepte worden gemeten met behulp van visuele inspectietechnieken, waardoor gedetailleerde data worden verkregen die handmatige methoden gewoonweg niet kunnen bieden. Deze voordelen maken visuele inspectie breed toepasbaar in verschillende industrieën.

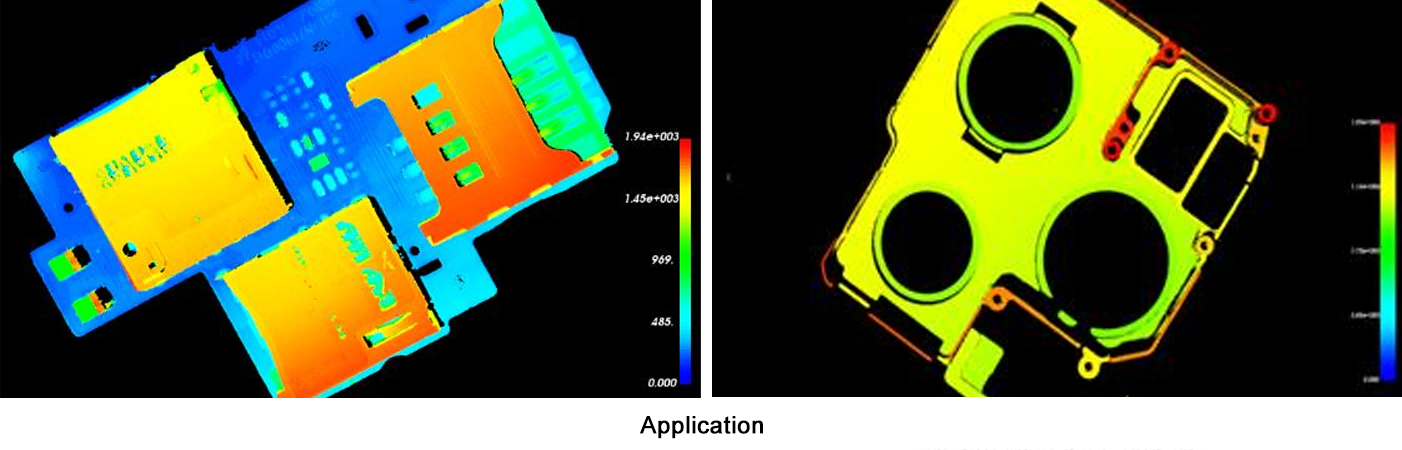

2. Gegenormaliseerde 3D Visuele Inspectietechnieken voor Dieptedetectie

2.1 Stereoziens

Stereo visie gebruikt twee of meer camera's om afbeeldingen vanuit verschillende standpunten te vangen. Door de verschuiving tussen deze afbeeldingen te berekenen en het triangulatieprincipe toe te passen, bepaalt het de diepte van punten op het oppervlak van het onderdeel. Deze techniek is bijzonder geschikt voor complex gevormde onderdelen, waarbij relatief nauwkeurige diepteinformatie wordt verschaft.

Een voorbeeld de luchtvaartindustrie gebruikt stereo visie om de diepte van complexe oppervlakken van turbinebladen te meten, zorgend voor aerodynamische prestaties en vluchts veiligheid.

2.2 Gestuctureerd licht

Gestuctureerd licht projecteert patronen zoals strepen of roosters op het onderdeel. Wanneer het patroon dooroppervlaktevariaties vervormt, vangt een camera de verandering op. De analyse van de vervorming, vooral de fasewisseling van de strepen, maakt het mogelijk om de diepte van het onderdeel te berekenen. Het biedt hoge-resolutie metingen en snelle data-verwerving, wat het ideaal maakt voor kleine, gedetailleerde onderdelen.

Voorbeeldtoepassing : In micro - chip productie meet gestructureerd licht de diepte van greppels en bulten op chips, om de juiste elektrische prestaties te waarborgen.

2.3 Tijd - van - vlucht (ToF)

ToF camera's meten de tijd die licht nodig heeft om naar het onderdeel te reizen en terug te keren. Met behulp van de bekende snelheid van licht wordt de diepte berekend. Ze kunnen snel een dieptekaart genereren, wat uitermate nuttig is voor real - time toepassingen, hoewel de nauwkeurigheid kan worden beïnvloed door omgevingslicht en objectreflectiviteit.

Praktisch scenario : Bij robotgestuurde pakkettsortering meten ToF camera's op robotarmen in real - time de diepte van het pakketoppervlak voor nauwkeurig grijpen.

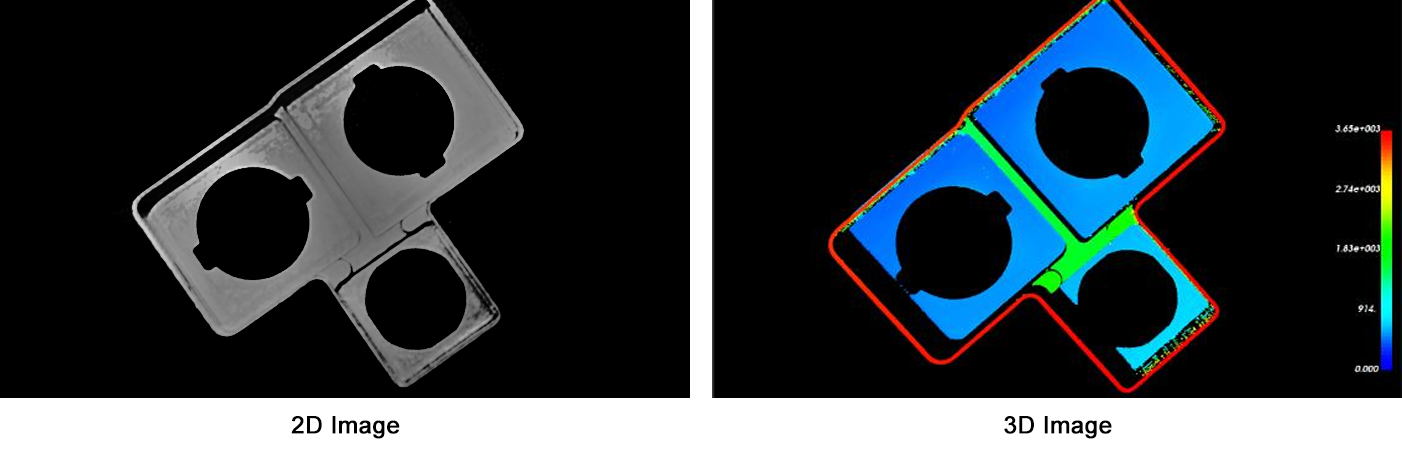

3. Vergelijking tussen gewone camera's en 3D-camera's voor dieptedetectie

Gewone camera's vangen voornamelijk 2D-afbeeldingen op. Voor dieptedetectie moeten ze afhankelijk zijn van aanvullende technieken zoals stereovergelijking of structuur uit beweging, wat complex en tijdrovend is. Deze methoden vereisen aanzienlijke rekenresources en betreffen vaak het verwerken van grote hoeveelheden data, waardoor ze minder geschikt zijn voor real-time toepassingen. 3D-camera's, specifiek ontworpen voor dieptedetectie, genereren direct dieptekaarten. Ze bieden nauwkeurige dieptemetingen en kunnen verschillende soorten oppervlakken goed verwerken, waardoor ze geschikt zijn voor een breed scala aan industriële toepassingen. Toch zijn 3D-camera's duurder, met prijzen die variëren van enkele duizenden tot tienduizenden dollars, inclusief de benodigde hardware en data-verwerkingssoftware. Deze hogere kosten zijn een belangrijke factor waar bedrijven rekening mee moeten houden bij het beslissen om te investeren in inspectiesystemen gebaseerd op 3D-camera's.

4. Uitdagingen en Oplossingen bij Visuele Inspectie voor Dieptedetectie

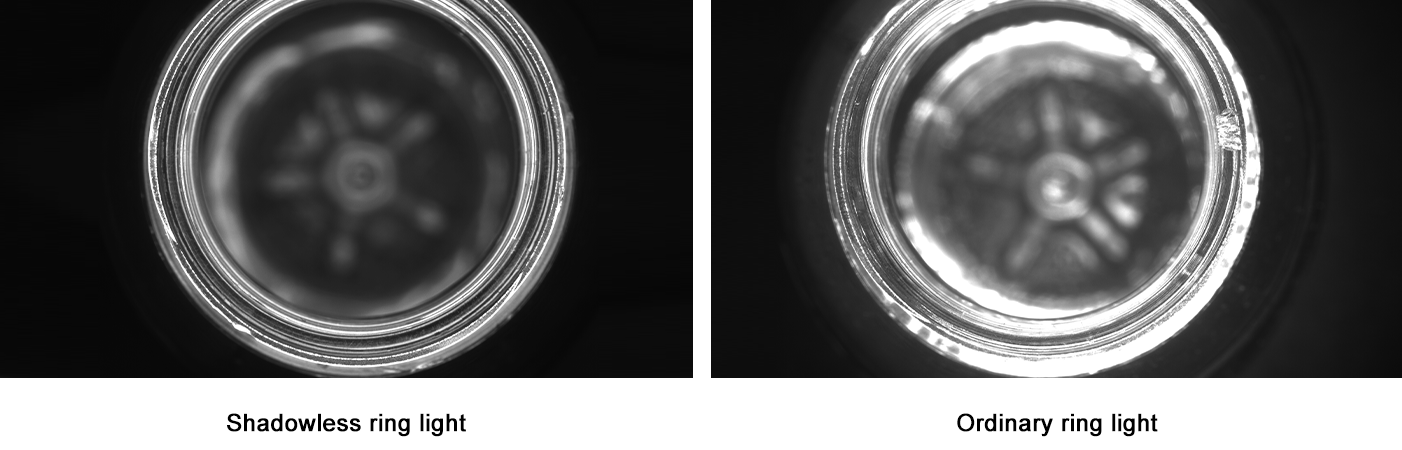

Een grote uitdaging is het omgaan met verlichtingsvariaties, die afbeeldingen en dieptemetingen kunnen vervormen. In industriële omgevingen kunnen verlichtingsomstandigheden veranderen door factoren zoals het tijdstip van de dag, het gebruik van verschillende lichtbronnen of de beweging van objecten die schaduwen werpen. Adaptieve verlichtingssystemen die de parameters van de lichtbron, waaronder intensiteit, kleurtemperatuur en richting, aanpassen volgens de inspectieomgeving kunnen dit probleem oplossen. Deze systemen gebruiken sensoren om veranderingen in verlichting te detecteren en optimaliseren automatisch de verlichting om consistent en nauwkeurig beeldopname te waarborgen.

Complexe onderdelenoppervlakken, zoals transparante of reflecterende, veroorzaken ook problemen. Transparante onderdelen, zoals optische lenzen, laten licht erdoorheen gaan, waardoor het moeilijk is om de exacte oppervlakte diepte te bepalen. Voor dergelijke onderdelen kunnen technieken zoals het gebruik van gepolariseerd licht of multi-golflengtebeeldvorming worden toegepast. Gepolariseerd licht verminderd glinstering en weerschijn, terwijl multi-golflengtebeeldvorming de materie tot op zekere hoogte kan doordringen en informatie kan verschaffen over de interne en oppervlaktestructuren. Voor reflecterende oppervlakken kunnen anti-reflecterende coating of speciale verlichtingsarrangementen, zoals het gebruik van diffuse verlichting, worden overwogen om een nauwkeurige dieptedetectie te waarborgen.

5. Toekomstige trends

De toekomst van dieptedetectie in visuele inspectie ligt in de integratie van kunstmatige intelligentie en machine learning. Diep-leer algoritmen, zoals convolutionele neurale netwerken (CNN's), zullen de detectie nauwkeurigheid verbeteren. Deze algoritmen kunnen complexe patronen leren uit grote hoeveelheden data en diepte-informatie automatisch met hoge precisie extraheren, zelfs in uitdagende scenario's met complexe achtergronden of onderdelen met irregulaire vormen.

Het combineren van verschillende visuele inspectietechnieken, zoals stereovision en ToF, zal meer omvattende diepte-informatie bieden. Deze hybride aanpak kan de sterktes van elke techniek benutten, hun individuele beperkingen overwinnen en een nauwkeuriger en betrouwbaardere dieptemeting bieden.

Tenslotte biedt visuele inspectie een betrouwbare manier om de diepte van onderdelen te detecteren. Door verschillende technieken te begrijpen, hun vergelijkingen en uitdagingen aan te pakken, kunnen fabrikanten hun kwaliteitscontroleprocessen optimaliseren. Met de voortgang van de technologie zal visuele inspectie een nog belangrijkere rol spelen in de industriële productie, wat innovatie stimuleert en de algehele productiefiteit verbetert.