Industriële 3D-camera-calibratie: Wat u moet weten

Inzicht in 3D-camera-calibratie in industriële toepassingen

In industriële automatisering, robotica, kwaliteitsinspectie en geavanceerde productie is precisie onmisbaar. Een 3D-camera fungeert als de ogen van een systeem en vangt gedetailleerde ruimtelijke gegevens in voor meting, positionering en besluitvorming. Echter, ongeacht hoe geavanceerd de hardware is, de metingen van een 3D-camera zijn slechts zo nauwkeurig als de kalibratie ervan. Industriële 3D-camera-calibratie is het wiskundig uitlijnen van de door de camera vastgelegde gegevens met werkelijke coördinaten. Dit zorgt ervoor dat dieptekaarten, puntenwolken en 3D-modellen werkelijke afmetingen, hoeken en posities weergeven. Zonder kalibratie kan zelfs de meest geavanceerde camera gegevens opleveren die vol zitten met vervormingen en fouten.

Waarom kalibratie cruciaal is?

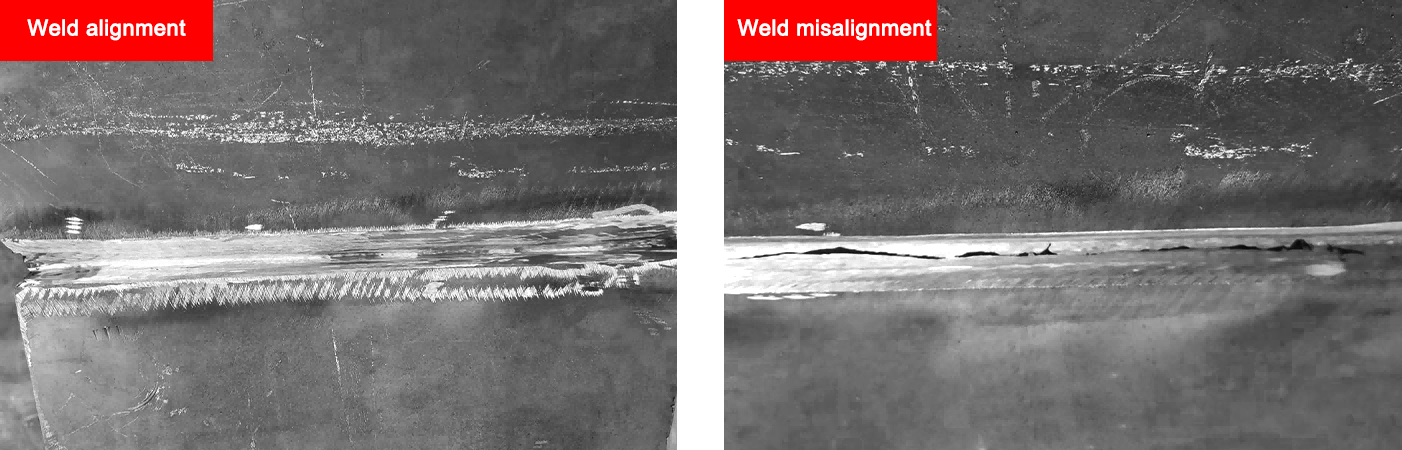

In veel industriële omgevingen worden toleranties gemeten in microns of breuken van een millimeter. Een slecht gekalibreerde 3D-camera kan leiden tot onnauwkeurige onderdeelmetingen, foute posities van robotarmen of mislukte kwaliteitsinspecties. Bijvoorbeeld bij geautomatiseerd lassen kan een onvoldoende gekalibreerde camera de positie van een object verkeerd interpreteren, wat ongecontroleerde lasnaden veroorzaakt. Bij inspecties van high-speed transportbanden kan een kleine afwijking in dieptewaarneming leiden tot verkeerde goedgekeurde/afgekeurde beslissingen. Kalibratie verbetert niet alleen de nauwkeurigheid, maar zorgt ook voor herhaalbaarheid—essentieel voor productie in grote volumes waar consistentie van groot belang is.

Hoe werkt industriële 3D-camera kalibratie?

Kalibratie omvat meestal het bepalen van intrinsieke en extrinsieke parameters.

- Intrinsieke parameters omvatten de brandpuntsafstand, optisch midden en lensvervormingscoëfficiënten. Deze bepalen hoe de interne optica van de camera het licht verwerkt.

- Extrinsieke parameters beschrijft de positie en oriëntatie van de camera ten opzichte van een bekend coördinatensysteem of kalibratieobject.

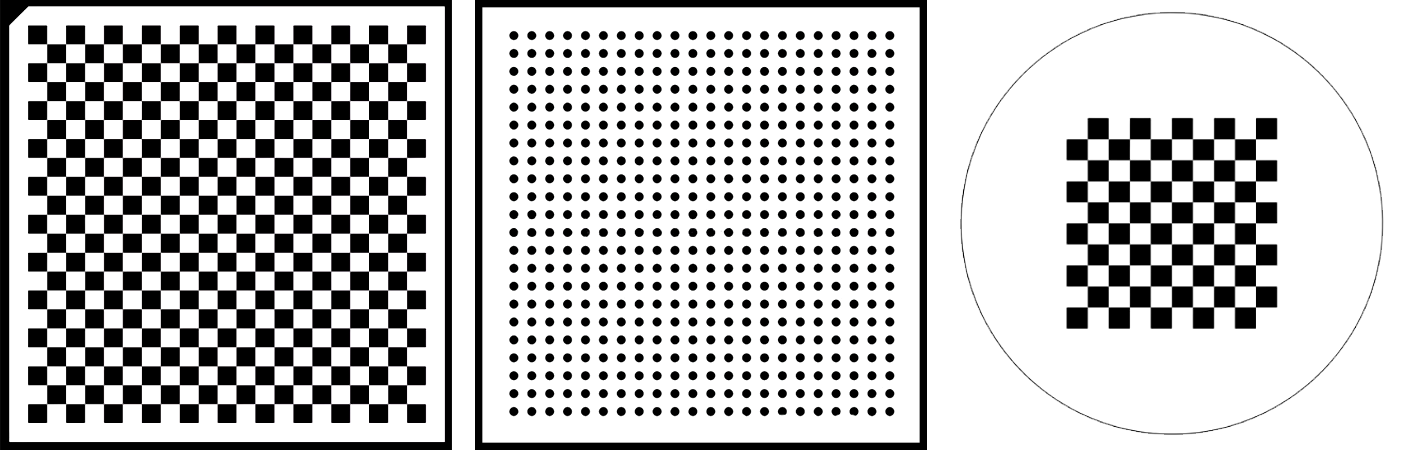

Dit proces maakt vaak gebruik van kalibratiedoelen, zoals schaakbordpatronen, roosterpunten of gestructureerde lichtpatronen. De 3D-camera maakt meerdere afbeeldingen van het doelwit vanuit verschillende hoeken. Specialiseringssoftware analyseert vervolgens deze afbeeldingen om de nauwkeurige relaties te berekenen tussen de ruwe pixelgegevens van de camera en werkelijke metingen. Deze transformatie zorgt ervoor dat elk punt in een vastgelegde scène correct wordt afgebeeld op zijn werkelijke fysieke locatie.

Veelvoorkomende kalibratie-uitdagingen

Industriële omgevingen stellen unieke kalibratie-uitdagingen. Trillingen van zware machines kunnen de cameraposities veranderen in de tijd. Temperatuurschommelingen kunnen ervoor zorgen dat lensmaterialen uitzetten of krimpen, waardoor de optische eigenschappen subtiel veranderen. Stof, vet en milieuverontreinigingen kunnen kalibratiedoelen verduisteren of interfereren met laser- en structured light-projecties. Bovendien zijn camera's die op robotarmen zijn gemonteerd, in constante beweging, wat regelmatige herbekwaamheid vereist om de nauwkeurigheid te behouden. Het aanpakken van deze uitdagingen vereist vaak robuuste bevestigingsoplossingen, gecontroleerd licht en vaste onderhoudsroosters.

Statische versus dynamische kalibratie

In industriële 3D-camerasystemen kan kalibratie statisch of dynamisch zijn.

- Statische kalibratie wordt eenmaal uitgevoerd tijdens installatie of na groot onderhoud. De camera blijft in positie en de kalibratie blijft van toepassing totdat fysieke veranderingen optreden.

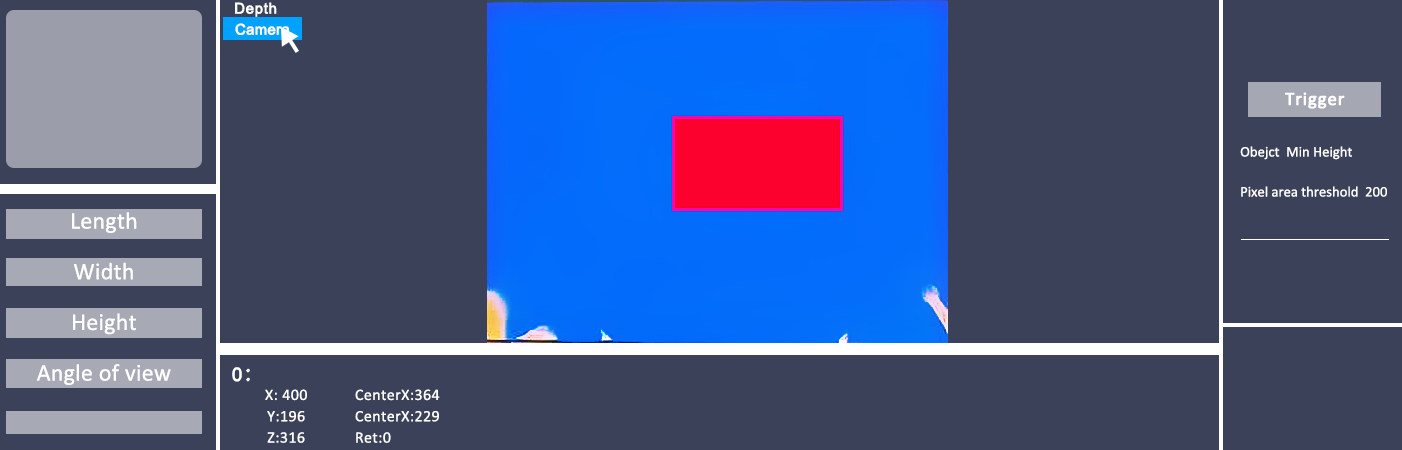

- Dynamische kalibratie houdt continue of periodieke herberekening in tijdens de werking. Dit komt vaak voor in robotsystemen, waarbij de positie van de camera verandert bij elke taak. Geautomatiseerde kalibratieroutines stellen het systeem in staat om zich snel opnieuw uit te lijnen zonder handmatige tussenkomst, waardoor de nauwkeurigheid wordt behouden in een snel veranderende omgeving.

Hulpmiddelen en technologieën voor kalibratie

Het kalibratieproces is afhankelijk van zowel hardware- als softwaretools. Kalibratieborden met nauwkeurige geometrische patronen zijn essentieel voor de nauwkeurigheid. Industriële statieven of bevestigingen verminderen trillingen en bewegingen tijdens de kalibratie. Op softwaregebied bieden fabrikanten vaak eigen kalibratieprogramma's die zijn afgestemd op hun cameramodellen. Derdepartij machinevisie softwareplatforms bieden ook geavanceerde kalibratiemodules, waardoor integratie mogelijk is met verschillende merken en hardwareopstellingen. Nieuwe technologieën zoals AI-verbeterde kalibratie kunnen omgevingsveranderingen analyseren en cameraparameters in realtime automatisch aanpassen, waardoor de precisie verder wordt verbeterd.

Integratie van kalibratie in productieworkflows

In moderne fabrieken is kalibratie geen eenmalige gebeurtenis, maar onderdeel van de productiewerkstroom. Een automobielassemblagelijn kan bijvoorbeeld automatische kalibratieroutines plannen tijdens geplande productiepauzes. In de elektronicaproductie kunnen kalibratiestations in de lijn de nauwkeurigheid van camera's controleren en bijstellen tussen batches. Door kalibratie te integreren in workflowautomatisering, minimaliseren bedrijven stilstandtijd terwijl ze een consistente kwaliteitscontrole behouden.

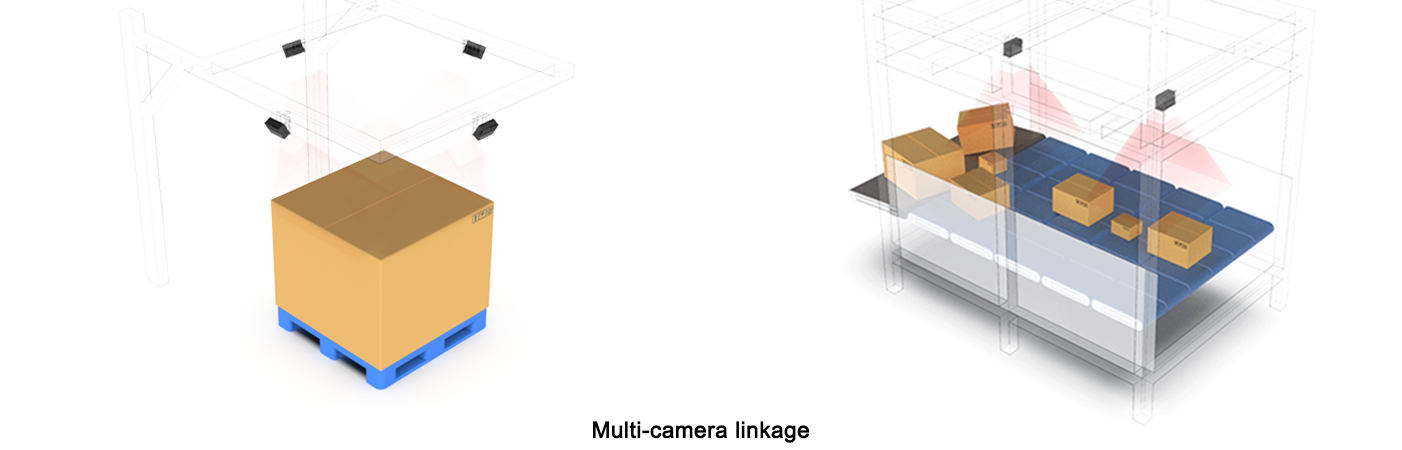

Kalibratie voor Multi-Camera Systemen

Veel industriële toepassingen gebruiken meerdere 3D-camera's om verschillende hoeken vast te leggen of om grote werkgebieden te overdekken. In dergelijke gevallen is multi-camera-calibratie nodig om ervoor te zorgen dat alle camera's hetzelfde coördinatensysteem delen. Dit proces, bekend als extrinsieke calibratie tussen camera's, brengt de gegevens in lijn, zodat één geïntegreerd 3D-model kan worden gecreëerd zonder inconsistenties of overlappingen. Dit is cruciaal voor toepassingen zoals 3D-scanning op grote schaal, robotbinnenhaaloperaties en geautomatiseerde navigatie in magazijnen.

Onderhoud en Herkalibratie Best Practices

Voor maximale prestaties moeten industriële 3D-camera's regelmatig opnieuw worden gekalibreerd. De frequentie hangt af van het gebruik, de omgevingsstabiliteit en de mobiliteit van het systeem. Omgevingen met veel trillingen of hoge temperaturen vereisen mogelijk wekelijks opnieuw kalibreren, terwijl stabiele, gecontroleerde omgevingen dit misschien slechts eens per kwartaal nodig hebben. Het documenteren van kalibratiedatums, methoden en resultaten draagt bij aan het waarborgen van traceerbaarheid en zorgt ervoor dat voldaan wordt aan de industrienormen, met name in gereguleerde sectoren zoals de lucht- en ruimtevaart, de medische apparatenindustrie en de automobielproductie.

De Kosten van het Verwaarlozen van Kalibratie

Het negeren van kalibratie kan ernstige gevolgen hebben. Onnauwkeurige metingen kunnen leiden tot defecte producten, kostbare terugroepacties of zelfs veiligheidsrisico's. In de luchtvaartindustrie kan bijvoorbeeld een 3D-visiesysteem dat onjuist is gekalibreerd, foutieve onderdelen produceren, waardoor de structurele integriteit in gevaar komt. De kosten van stilstand tijdens herkalibratie zijn minimaal vergeleken met de verliezen door kwaliteitsproblemen. Bedrijven die kalibratie prioriteit geven, beschermen niet alleen de productkwaliteit, maar ook hun reputatie en financiële positie.

Conclusie

Industriële 3D-camera-calibratie is de basis van nauwkeurige machinevisie. Of het nu gaat om robotmontage, precisie-inspectie of grootschalig scannen, de kwaliteit van uw gegevens hangt af van hoe goed uw camera's gecalibreerd zijn. Door het proces te begrijpen, omgevingsuitdagingen aan te pakken en calibratie te integreren in uw werkstromen, kunt u consistente, hoog-precieze resultaten behalen. Naarmate de technologie zich blijft ontwikkelen, zullen geautomatiseerde en AI-gestuurde calibratie dit proces verder vereenvoudigen, waardoor het voor industrieën gemakkelijker wordt om top prestaties te behouden zonder dat dit ten koste gaat van de uptime.