Machine Vision-camera's in productkrassendetectie

In de wereld van moderne productie is het behouden van een consistente productkwaliteit niet louter een doel, maar een kritieke bepalende factor voor concurrentiekracht. Onder de verschillende defecten die industriële producten teisteren, springen oppervlakkige krassen eruit als een veelvoorkomend maar hoogst problematisch probleem. Deze ogenschijnlijk kleine gebreken kunnen de productfunctie in gevaar brengen, de esthetische uitstraling verminderen en het klantvertrouwen ondermijnen. Machine vision camera-systemen zijn tegenwoordig een revolutionaire oplossing geworden, die ongekende precisie, efficiëntie en betrouwbaarheid bieden bij het detecteren van krassen.

De noodzaak voor geavanceerde krassendetectie

Oppervlakkige krassen komen veel voor in verschillende productiesectoren, variërend van automotive en elektronica tot lucht- en ruimtevaart en consumentenproducten. Een kras op een smartphone-scherm, een carrosseriedeel of een precisie-mechanisch onderdeel kan het product onverkoopbaar maken of de levensduur ervan verkorten. Traditionele detectiemethoden, die steunen op visuele inspectie door mensen, zijn inherent foutgevoelig. Menselijke operators zijn vatbaar voor vermoeidheid, subjectiviteit en inconsistentie, wat leidt tot gemiste defecten of valse positieven. Bovendien is handmatige inspectie in snelle productielijnen te traag om de productiesnelheid te kunnen bijhouden, wat leidt tot flessenhalsen en hogere kosten. Naarmate productieprocessen steeds geautomatiseerder worden en de kwaliteitseisen strenger, is de behoefte aan een robuuste, objectieve en hoge-snelheid oplossing voor krasdetectie nog nooit zo groot geweest — een behoefte die machinevisietechnologie uniek goed in staat is te vervullen.

Hoe detecteren machinevisiecamera's krassen

Systeem voor machinevisiecamera's voor het detecteren van krassen combineert hardware met hoge resolutie met geavanceerde softwarealgoritmen om oppervlakdefecten zeer nauwkeurig te identificeren en analyseren.

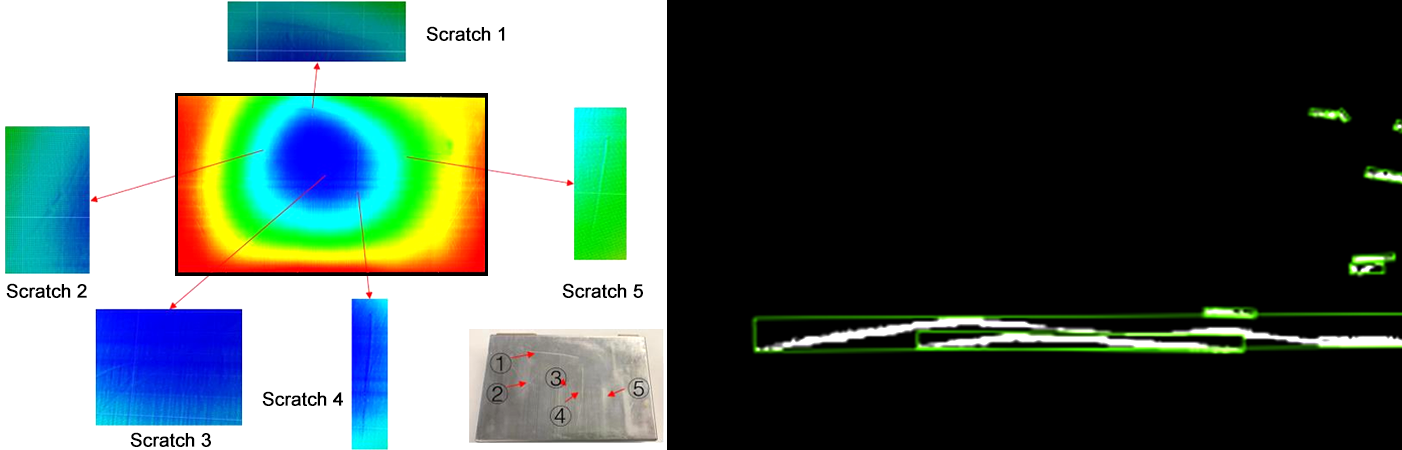

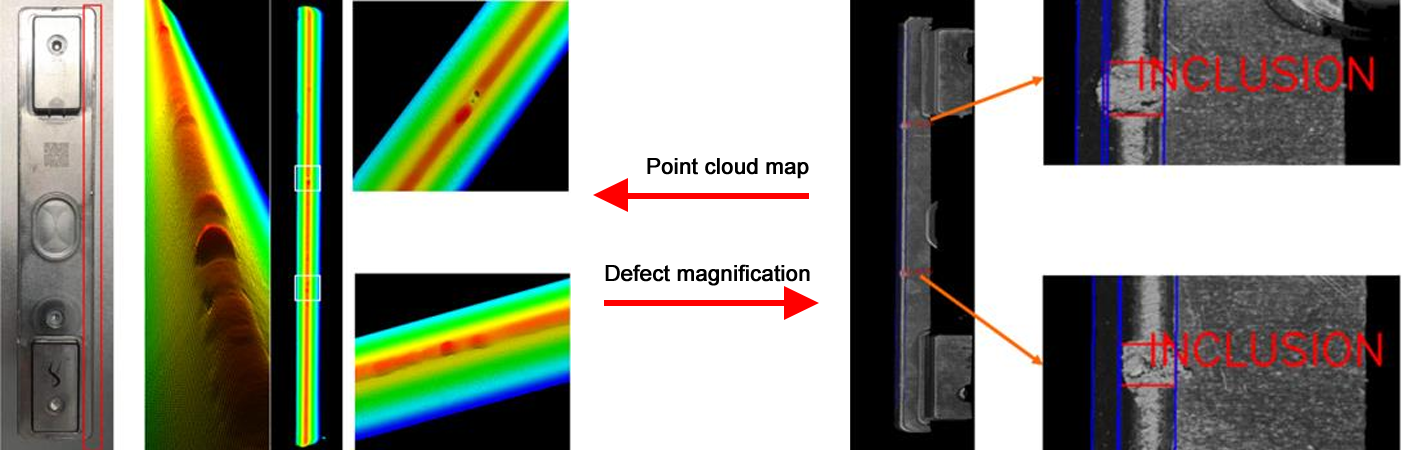

Het detectieproces volgt doorgaans een gestructureerde werkwijze. Eerst wordt het product geplaatst onder gecontroleerde verlichtingsomstandigheden. De verlichting is strategisch ontworpen om oppervlakteoneffenheden te accentueren: krassen reflecteren bijvoorbeeld het licht anders dan het onbeschadigde omliggende oppervlak, waardoor contrast ontstaat dat de camera kan vastleggen. Vervolgens maakt de machinevisiecamera hoge-resolutie afbeeldingen van het productoppervlak.

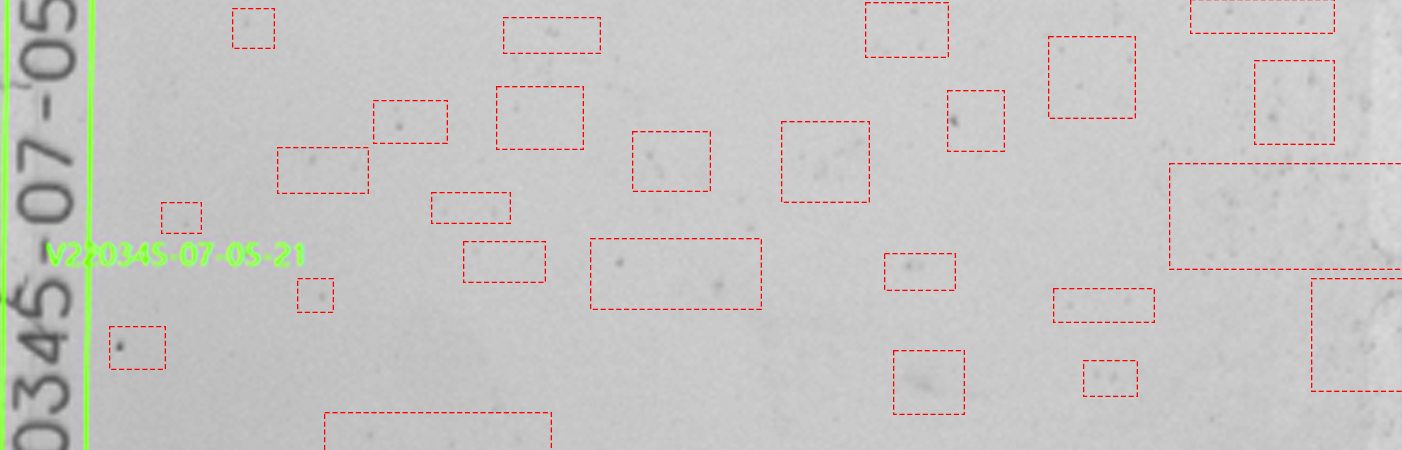

Zodra de afbeeldingen zijn vastgelegd, neemt de software het vanaf daar over. Geavanceerde algoritmen, vaak gebruikmakend van machine learning en kunstmatige intelligentie, verwerken de afbeeldingen om mogelijke krassen te identificeren. Deze algoritmen analyseren factoren zoals de lengte, breedte, diepte, oriëntatie en contrast van de kras ten opzichte van de achtergrond. Ze kunnen onderscheid maken tussen echte krassen en andere oppervlakte-anomalieën (zoals stofdeeltjes of vlekken) door de gedetecteerde kenmerken te vergelijken met vooraf gedefinieerde criteria. Het systeem classificeert vervolgens de defecten (bijvoorbeeld "kritiek", "klein" of "niet-defect") en genereert een goedgekeurd/afgekeurd beslissing, welke wordt doorgestuurd naar de productielijn voor directe actie, zoals het afkeuren van defecte producten of het activeren van een herwerkingsproces.

Voordelen van krasdetectie met machinevisie

Het gebruik van machinevisiecamera's voor krasdetectie biedt tal van voordelen ten opzichte van traditionele methoden. Nauwkeurigheid en consistentie zijn misschien de belangrijkste voordelen. Visiesystemen voor machines kunnen krassen detecteren die slechts enkele micrometer groot zijn, ver boven de mogelijkheden van het menselijk oog uitgaan.

Snelheid is nog een belangrijk voordeel. Moderne machinevisiecamera's kunnen honderden afbeeldingen per seconde vastleggen en verwerken, waardoor inspectie in real-time mogelijk is, zelfs op de snelste productielijnen. Deze hoge doorvoer elimineert knelpunten, verhoogt de productie-efficiëntie en vermindert het risico dat defecte producten op de markt terechtkomen.

Daarnaast leveren machinevisiesystemen waardevolle inzichten in gegevens, zoals de frequentie, locatie en ernst van defecten, die fabrikanten kunnen gebruiken om hun productieprocessen te optimaliseren en de oorzaken van krassen te verminderen.

Veelzijdigheid is nog een ander voordeel. Machines visiesystemen kunnen worden aangepast om een breed scala aan producten te inspecteren, van kleine elektronische componenten tot grote auto-onderdelen, door de cameraresolutie, verlichting en algoritmen aan te passen. Ze kunnen werken in extreme industriële omstandigheden, waaronder hoge temperaturen, stoffige omgevingen of gevaarlijke zones, waar menselijke inspectie onpraktisch of onveilig is.

Praktische toepassingen

In de automobielindustrie , is het detecteren van krassen essentieel voor het waarborgen van de kwaliteit van carrosserie-onderdelen, geverfd oppervlak en glascomponenten. Machinale visiesystemen inspecteren deze oppervlakken tijdens het productieproces en identificeren zelfs de kleinste krassen die het uiterlijk of de corrosieweerstand van het voertuig kunnen aantasten.

De elektronische sector maakt sterk gebruik van machinevisie voor het detecteren van krassen in producten zoals smartphone-schermen, laptopkappen en printplaten. Een enkele kras op een touchscreen kan de waarde van een apparaat aanzienlijk verlagen, waardoor nauwkeurige detectie essentieel is. Machinevisiesystemen gebruiken hier vaak lenzen met hoge vergroting en speciale verlichting om microkrassen op glas- of metalen oppervlakken te inspecteren, zodat alleen perfecte producten de consument bereiken.

De consumentengoederenindustrie profiteert ook van scratchdetectie met machinevisie, met toepassingen die variëren van het inspecteren van roestvrijstalen apparaten en keramische tegels tot kunststofverpakkingen en sieraden.

Toekomstige trends en innovaties

Naarmate de technologie zich blijft ontwikkelen, zijn machinevisie-systeem voor krassendetectie steeds krachtiger en veelzijdiger. Een belangende trend is de integratie van diep leer algoritmen, die systemen in staat stellen te leren van grote datasets met afbeeldingen van defecten, waardoor hun vermogen wordt verbeterd om complexe of eerder ongeziene krassen op te sporen. Deep learning-modellen kunnen zich aanpassen aan variaties in productoppervlakken, verlichtingsomstandigheden en productieprocessen, waardoor de detectie-accuratesse verder wordt verbeterd.

Een andere opkomende trend is het gebruik van 3d machinevisie technologie. In tegenstelling tot traditionele 2D-systemen, die platte afbeeldingen vastleggen, genereren 3D-systemen driedimensionale modellen van productoppervlakken, waardoor nauwkeurigere metingen van krasdiepte en -volume mogelijk zijn. Dit is bijzonder waardevol in toepassingen waarbij het functionele effect van een kras (en niet alleen het uiterlijk) van groot belang is, zoals in mechanische onderdelen of medische apparatuur.

Conclusie

Systeem voor machinevisiecamera's hebben de detectie van productkrassen gerealiseerd, waarbij ze een combinatie van nauwkeurigheid, snelheid, consistentie en kostenefficiëntie bieden die niet kan worden overtroffen door traditionele handmatige inspectiemethoden. Van de automotive- en elektronicasector tot de lucht- en ruimtevaart en consumentenproducten: deze systemen zorgen voor een hogere productkwaliteit, verminderen de kosten en verhogen de productie-efficiëntie. Naarmate de technologie zich blijft ontwikkelen, met innovaties op het gebied van deep learning, 3D-beeldvorming en IIoT-integratie, zal de detectie van krassen via machinevisie een steeds belangrijkere rol spelen in de toekomst van slimme productie. Door deze technologieën te omarmen, kunnen producenten niet alleen voldoen aan de groeiende eisen qua kwaliteit, maar ook een concurrentievoordeel behalen op een voortdurend veranderende wereldmarkt.