Machine Vision bij het Detecteren van Vloeistofniveaus

In de industriële automatisering is nauwkeurige detectie van vloeistofniveaus cruciaal om de productkwaliteit, procesefficiëntie en operationele veiligheid te garanderen. Machine vision, als een niet-contacttechnologie met hoge precisie, is uitgegroeid tot een krachtige oplossing voor inspectie van vloeistofniveaus. In dit artikel worden de belangrijkste componenten van machinevisionsystemen voor het detecteren van vloeistofniveaus en hun praktische toepassingen in verschillende industrieën besproken.

Kerncomponenten van Machinevisionsystemen voor het Detecteren van Vloeistofniveaus

Camera's: het Vastleggen van Precieze Afbeeldingen

De camera is het 'oog' van het systeem en maakt afbeeldingen van het vloeistofoppervlak. Voor detectie van vloeistofniveaus resolutie (5MP tot 20MP voor subtiele variaties) en framerate (60+ fps voor high-speed lijnen) zijn essentieel. CCD-sensoren presteren goed bij weinig licht, terwijl CMOS-sensoren snelheid bieden voor hoge doorvoer. Globale sluiters voorkomen vervorming bij bewegende containers.

Lenzen: Gefocust op nauwkeurigheid

Lenzen zorgen voor een scherp beeld van het vloeistofniveau, met keuzes op basis van werkafstand , gezichtsveld (FOV) , en vergroting . Een smalle gezichtshoek en hoge vergroting zijn geschikt voor kleine containers zoals vials. Telecentrische lenzen zijn ideaal, omdat ze vervorming door perspectief minimaliseren en zo de metingen van het vloeistofniveau consistent blijven, zelfs bij lichte verplaatsingen van de container.

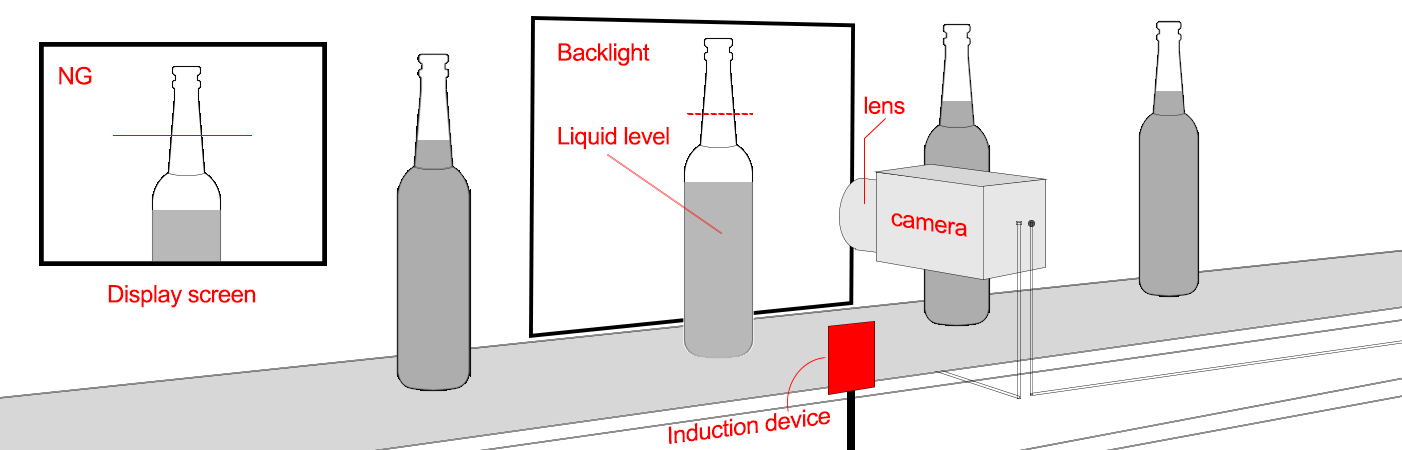

Verlichting: Het vloeistof-lucht grensvlak verlichten

Verlichting creëert contrast tussen vloeistof, container en lucht. Achtergrondverlichting werkt voor transparante containers, waarbij een achterlichtbron wordt gebruikt om het vloeistofniveau duidelijk af te beelden. Voor ondoorzichtige of onregelmatige containers, coaxiale verlichting vermindert oppervlakkige reflecties. Kleurrijke LEDs verhogen de contrasten met gekleurde/reflecterende vloeistoffen, en diffusie voorkomt verblindend licht.

Beeldverwerkingssoftware: Het analyseren van gegevens

Specialiseerde software verwerkt beelden om vloeistofniveaus te bepalen. Algoritmen detecteren randen, meten de afstanden tussen referentiepunten (bijv. de bovenkant van de container en het vloeistofoppervlak), en vergelijken deze met drempelwaarden. Geavanceerde systemen kunnen omgaan met uitdagingen zoals gebogen menisci of luchtbellen door gebruik van filters, patronenherkenning of machine learning voor betere aanpasbaarheid.

Praktische toepassingen van machine vision voor het detecteren van vloeistofniveaus

1. De drank- en voedingsindustrie

In drankflesserijen inspecteren machines visiesystemen de vullingen in flessen water, frisdrank of sap met snelheden tot 1.000 flessen per minuut. Camera's die boven of naast de transportband zijn gemonteerd, controleren op ondervullingen (wat klanttevredenheid in gevaar brengt) en overvullingen (wat uitloop en verspilling veroorzaakt). Een voorbeeld hiervan is een voornaam fabrikant van frisdranken die een visiesysteem heeft geïmplementeerd met 12MP-camera's en achtergrondverlichting om ervoor te zorgen dat de vullingen in plastic flessen consistent waren binnen ±0,5 mm, waardoor de productverspilling jaarlijks met 3% werd gereduceerd.

2. Farmaceutische en medische apparatuur

Farmaceutische productie vereist strikte naleving van vulniveaus in flacons, spuiten en IV-zakjes om doseringnauwkeurigheid te garanderen. Visiesystemen moeten hier kleine containers en transparante vloeistoffen kunnen verwerken, terwijl zij voldoen aan regelgevende normen (zoals FDA-richtlijnen). Een farmaceutisch bedrijf dat insulinespuiten produceert, gebruikt telecentrische lenzen en coaxiale verlichting om vulniveaus in 1ml-spuiten te detecteren, met een precisie van ±0,02mm. Dit elimineert handmatige inspecties, vermindert menselijke fouten en versnelt de batchvalidatie.

3. Chemische en petroleumindustrie

Bij chemische processen voorkomt nauwkeurig niveau- en vloeistofbewaking het overlopen van gevaarlijke stoffen en zorgt het voor juiste mengverhoudingen. Machinevisiesystemen, uitgerust met robuuste camera's (bestand tegen stof, vocht en corrosieve dampen), inspecteren grote tanks of vaten die zuren, oplosmiddelen of brandstoffen bevatten. Een olie raffinaderij gebruikt bijvoorbeeld thermische beeldvormingcamera's in combinatie met zichtbarespectrum-systemen om vloeistofniveaus te detecteren in opslagtanks met hoge temperaturen, waar traditionele sensoren het begeven vanwege extreme hitte.

4. Automotive en lucht- en ruimtevaart

In de auto-industrie controleert machinevisie de vullingen van vloeistoffen zoals motorolie, remvloeistof en koelvloeistof in voertuigonderdelen. Tijdens de montage van een radiator verifiëren camera's bijvoorbeeld of de koelvloeistofniveaus voldoen aan de specificaties voordat het onderdeel wordt afgesloten, om lekken te voorkomen en de motorprestaties te garanderen. In de lucht- en ruimtevaart inspecteert de technologie hydraulische vloeistofreservoirs in vliegtuigen, waarbij precisie van levensbelang is voor de veiligheid.

Voordelen ten opzichte van traditionele methoden

Visuele inspectie biedt verschillende belangrijke voordelen voor het detecteren van vloeistofniveaus:

Meting Zonder Contact : Elimineert het risico op besmetting, waardoor het geschikt is voor steriele omgevingen (bijvoorbeeld farmaceutische toepassingen).

Hoge snelheid en precisie : Werkt met hoge snelheid en bereikt submillimeter precisie.

Veelzijdigheid : Past zich aan verschillende container vormen, afmetingen en vloeistoftypes aan met minimale herconfiguratie.

Data-integratie : Levert realtime gegevens voor procesoptimalisatie en kwaliteitsrapportage.

Conclusie

Visuele inspectie heeft het detecteren van vloeistofniveaus sterk verbeterd door hoge precisie, snelheid en flexibiliteit te combineren. Door de juiste camera's, lenzen en verlichtingssystemen te kiezen, kunnen industrieën de beperkingen van traditionele methoden overwinnen en een consistente productkwaliteit waarborgen. Van frisdrankflessen tot luchtvaartproductie blijft de technologie de efficiëntie en betrouwbaarheid in kritieke processen verbeteren, waardoor het een onmisbaar hulpmiddel is geworden in moderne automatisering.