Główne Aspekty do Rozważenia Podczas Wybierania Systemu Kamer Wizji Maszynowej

Rozumienie wymagań aplikacyjnych dla systemów wizyjnych

Automatyzacja przemysłowa kontra potrzeby kierowania robotami

W automatyce przemysłowej i systemach kierowania robotami zrozumienie rozróżnionych wymagań aplikacyjnych jest kluczowe. Te systemy są projektowane z różnymi celami; automatyzacja przemysłowa skupia się na optymalizacji procesów produkcyjnych, podczas gdy kierowanie robotami ma na celu precyzyjne sterowanie nimi w dynamicznych środowiskach. Oba zastosowania wymagają określonych cech pod względem klarowności obrazu, prędkości przetwarzania i możliwości integracji. Na przykład, automatyzacja przemysłowa może przywiązywać większą wagę do szybkiego przetwarzania i solidnej integracji z istniejącymi systemami, jak to widać w studium przypadku dotyczącym linii montażowych w przemyśle samochodowym, gdzie bezszwowa integracja wizji maszynowej jest kluczowa dla efektywności (źródło: Journal of Industrial Automation). Natomiast kierowanie robotami wymaga precyzji i adaptacyjności w różnych warunkach oświetleniowych. Poznanie środowiska operacyjnego jest kluczowe; wybór odpowiedniej technologii wizji maszynowej często zależy od czynników takich jak warunki oświetleniowe, ograniczenia przestrzenne i złożoność integracji z istniejącymi systemami.

Kamera wysokiej prędkości 1000 klatek na sekundę do szybkiego inspekcji

Kamery wysokiej prędkości, zwłaszcza zdolne do 1000 klatek na sekundę, odgrywają kluczową rolę w aplikacjach wymagających szybkiej inspekcji, takich jak przemysł motoryzacyjny i elektroniczny. Te kamery znacząco zwiększają wydajność, umożliwiając szybką analizę i ocenę poruszających się szybko obiektów. Specyfikacje techniczne krytyczne dla ich wydajności obejmują wysokie rozdzielczości, wyjątkowy tempa klatek oraz wyższe wrażliwość na światło, co jest niezbędne w środowiskach o zmiennej oświetleniu lub przy precyzyjnym rejestrowaniu szybkich ruchów. W praktycznych zastosowaniach kamery wysokiej prędkości zwiększyły efektywność i dokładność inspekcji, co zostało udokumentowane w studium przypadku w sektorze elektronicznym, gdzie czas przejścia między inspekcjami został skrócony o 40% dzięki użyciu tych zaawansowanych kamer (źródło: Electronics Industry Review). To podkreśla ich wagę w środowiskach, gdzie szybka i dokładna analiza jest kluczowa dla utrzymania wysokich standardów produkcyjnych.

Czynniki środowiskowe w trudnych warunkach produkcji

Warunki produkcyjne często stanowią wyzwania środowiskowe, które mogą utrudniać działanie systemów widzenia maszynowego. Powszechne problemy obejmują pył, drgania i ekstremalne temperatury, wszystkie one wymagają od technologii odporności na trudne warunki. Wytrzymałe wyposażenie jest kluczowe, aby zapobiec awariom sprzętu, które są często zgłaszane w nieprzyjaznych środowiskach, takich jak te opisane w badaniu dotyczącym długowieczności sprzętu w zakładach produkcyjnych (źródło: Manufacturing Technology Journal). Wydajność systemów widzenia maszynowego może znacząco się różnić w zależności od warunków środowiskowych, co sprawia, że w czasie wyboru sprzętu należy uwzględnić środki ochronne i trwałe konstrukcje. Zrozumienie wpływu tych warunków gwarantuje wybór kamer widzenia maszynowego, które są zarówno odporne, jak i zdolne do utrzymania dokładności w trudnych warunkach, co chroni długoterminową skuteczność zastosowań przemysłowych.

Wybór czujników obrazu dla optymalnej wydajności

CCD vs CMOS: Zrównoważenie kosztów i wrażliwości

Wybieranie między czujnikami CCD (Charge-Coupled Device) a CMOS (Complementary Metal-Oxide-Semiconductor) wymaga oceny kosztów, jakości obrazu i wrażliwości. Czujniki CCD, tradycyjnie znane z wyższej jakości obrazu i lepszej wrażliwości na światło, mogą być droższe w porównaniu do czujników CMOS. Jednakże, postępy w technologii CMOS zmniejszyły różnicę, czyniąc je popularnym wyborem ze względu na ich niski koszt i szybsze prędkości przetwarzania. Badania wskazują, że czujniki CMOS stanowią znaczący udział na rynku, pokazując tendencję do rozwiązań kosztownie efektywnych i wydajnych.

Wybór czujnika ma istotny wpływ na wydajność systemu wizyjnego maszynowego. Czujniki CCD oferują wyższą jasność obrazu, co jest idealne dla zastosowań wymagających wysokiej precyzji, takich jak medyczne badania obrazowe. W przeciwieństwie do nich, technologia CMOS jest odpowiednia dla elektroniki konsumentowskiej i potrzeb przetwarzania w czasie rzeczywistym ze względu na niższe zużycie energii i szybsze działanie. Badania preferencji użytkowników wykazały, że branże wymagające szybkiego inspekcjonowania oraz szerokomiarowego wdrożenia skłaniają się ku czujnikom CMOS z powodu ich równowagi między kosztem, prędkością i dopuszczalną jakością obrazu.

Technologia kamery SWIR dla aplikacji podczerwonych

Kamery SWIR (Short-Wave Infrared) oferują unikalne zalety dzięki wykrywaniu materiałów i procesów niewidocznych w standardowych długościach fal. Ta technologia wyróżnia się w identyfikacji zawartości wilgotności, odchyleń temperatury oraz składu materiału, co czyni ją niezastąpioną w inspekcji komórek słonecznych i zastosowaniach farmaceutycznych. Na przykład w energetyce słonecznej kamery SWIR mogą ocenić jakość komórek fotowoltaicznych, ujawniając niedoskonałości, które w inny sposób pozostawałyby nierozpoznane.

W przemyśle farmaceutycznym technologia SWIR wspomaga zapewnienie integralności produktu poprzez kontrolę opakowań i weryfikację zawartości bez fizycznego kontaktu. Studium przypadku przedstawiające kamery SWIR pokazało poprawę dokładności kontroli o do 30% w zakładzie produkującym komórki słoneczne, co zmniejszyło defekty i zwiększyło efektywność produkcji. Możliwość widzenia poza widocznym spektrem światła czyni kamery SWIR kluczowym atutem w przemyśle, gdzie precyzja i testy nieniszczące są kluczowe.

Mikrobolometry w systemach termowizyjnych

Mikrobolometry odgrywają kluczową rolę w tworzeniu obrazów termicznych, konwertując promieniowanie podczerwone na sygnały elektryczne, oferując przewagi nad alternatywnymi technologiami, takimi jak termopile i detektory piroelektryczne, dzięki swojej kompaktowej wielkości i kosztowemu efektywności. Ich zastosowanie obejmuje różne sektory, w tym diagnostykę budynków, gdzie pomagają wykrywać utratę ciepła, oraz monitorowanie sprzętu przemysłowego, gdzie wspomagają w identyfikacji przegrzania się lub awarii operacyjnych.

Dowody empiryczne potwierdzają skuteczność mikrobolemetrów, przy czym systemy termowizyjne redukują koszty konserwacji o 25% w zarządzaniu nieruchomościami. Popyt na pomiary temperatury bez kontaktu i monitorowanie stanu napędza trendy rynkowe. Technologia mikrobolemetru ma się rozwijać dzięki poprawie rozdzielczości i wrażliwości, co jeszcze bardziej utrwali jej rolę w systemach widzenia maszynowego. W miarę jak przemysł priorytyzuje efektywność energetyczną i konserwację predykcyjną, systemy termowizyjne oparte na mikrobolemetrach mają osiągnąć znaczący wzrost.

Optymalizacja Spektrum Inspekcji i Rozwiązań Oświetleniowych

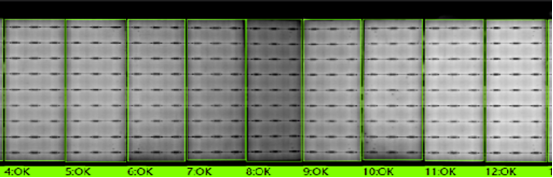

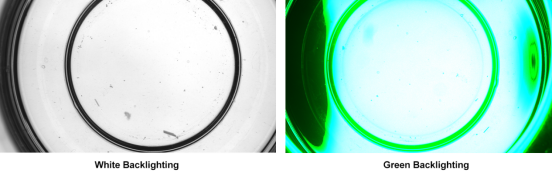

Oświetlenie dla Widzenia Maszynowego w Celu Zwiększenia Kontrastu

Oświetlenie jest kluczowe w systemach widzenia maszynowego, ponieważ bezpośrednio wpływa na kontrast obrazu i zdolność do wykrywania defektów. Skuteczne rozwiązania oświetlania są niezbędne do zwiększenia widoczności, co często osiąga się poprzez zmianę kontrastu. Na przykład, techniki tła i oświetlenia padającego mogą znacząco poprawić widoczność obiektów. Tło, oświetlając obiekt z tyłu, podkreśla jego sylwetkę, podczas gdy oświetlenie padające oświetla z różnych kątów, aby podkreślić cechy i tekstury powierzchni. W praktyce, stosowanie odpowiedniego oświetlenia może istotnie poprawić wskaźniki wykrywania defektów. Studia przypadków wykazały drastyczne poprawy w procesach inspekcji po prostu poprzez optymalizację warunków oświetleniowych, przekształcając niejasne obrazy w wizerunki wysoko szczegółowe i obserwowalne.

UV vs Widzialne Światło do Wykrywania Defektów

Porównywanie światła UV i widzialnego w celu wykrywania defektów ujawnia różne zalety i wady w różnych środowiskach przemysłowych. Światło UV jest szczególnie skuteczne w wykrywaniu defektów na poziomie powierzchni, takich jak zadrapania lub nieczystości, które często są niewidoczne przy zwykłych warunkach oświetlenia. Z drugiej strony, światło widzialne lepiej nadaje się do identyfikacji różnic w kolorze i teksturach powierzchni. Na przykład, w przemyśle motoryzacyjnym światło UV jest preferowane do sprawdzania powierzchni szkła bezpieczeństwa, podczas gdy światło widzialne może być bardziej efektywne w wykrywaniu niezgodności w farbach. Empiryczne testy zgodnie potwierdzają te stwierdzenia, podkreślając wagę wyboru odpowiedniego zakresu widma świetlnego w zależności od konkretnych potrzeb aplikacji. Decyzja o tym, czy używać światła UV, czy widzialnego, często zależy od rodzaju i lokalizacji defektu poddawanego inspekcji.

Wielospektralne obrazowanie w kontroli jakości

Obrazowanie multi-spektralne rozszerza możliwości analizy poza tradycyjnym obrazowaniem RGB, przechwytując dane w kilku długościach fal. Ta technologia umożliwia bardziej szczegółową analizę materiałów, rewolucjonizując procesy kontroli jakości w przemyśle, takim jak bezpieczeństwo żywności i tekstylia. Na przykład w przemyśle spożywczym obrazowanie multi-spektralne może wykrywać problemy, takie jak zanieczyszczenia lub zgniliznę, które są niewidoczne dla gołego oka. Produkcja tekstylna podobnie korzysta z tej technologii do wykrywania różnic w składach włókien i barwników. Badania potwierdzają skuteczność obrazowania multi-spektralnego, często pokazując istotne poprawy w wykrywaniu defektów. Ta technologia nie tylko ulepsza standardy kontroli jakości, ale również zwiększa efektywność operacyjną w tych przemysłach.

Ważne aspekty integracji dla płynnego działania

Wybór interfejsu GigE vs USB 3.0

Wybór między interfejsami GigE i USB 3.0 w systemach kamerowych jest kluczowy pod względem wydajności przesyłu danych i ogólnego działania aplikacji. GigE oferuje wysokie prędkości transmisji danych oraz dłuższe długości kabli, co sprawia, że jest odpowiednie dla dużych konfiguracji. Jednak jego wydajność może być wpływna przez zatłoczenie sieci. W przeciwieństwie do tego, USB 3.0 oferuje łatwość użytkowania dzięki możliwości plug-and-play, ale jego długość kabla jest ograniczona do około 3 metrów.

Gdy rozważamy konkretne scenariusze, GigE jest idealne dla aplikacji wymagających wysokiej prędkości transmisji danych na duże odległości bez ograniczeń pasma, takich jak wysokoprędkowe obrazowanie i automatyzacja przemysłowa. Z drugiej strony, prostota USB 3.0 czyni go solidnym wyborem dla laboratoriów lub małych operacji. Ostatnie trendy pokazują rosnące upodobanie do GigE ze względu na jego elastyczność sieciową i szeroki zasięg, przy czym studia przypadków podkreślają jego przewagę w złożonych środowiskach przemysłowych, gdzie zarządzanie kabelkami jest kluczowe.

Trwałość kamery spawalniczej w ekstremalnych warunkach

Kamery spawalnicze działają w ekstremalnych warunkach, wymagając solidnej trwałości, aby wytrzymać w surowych środowiskach. Wysokie temperatury, rozpryski i wibracje to typowe wyzwania, którym muszą sprostać kamery spawalnicze. Dlatego używanie materiałów, takich jak stopy odporne na wysoką temperaturę i trwałe keramiki, zwiększa ich długowieczność i wydajność. Funkcje projektowe, takie jak ochronne obudowy i amortyzujące podstawy, mają również kluczowe znaczenie dla przedłużenia życia tych kamer.

Prawdziwe przykłady, takie jak konfiguracje kamer spawalniczych w produkcji samochodowej, pokazują ich skuteczność, gdy są wyposażone w trwałe obudowy i zaawansowane systemy chłodzenia. Te elementy zapewniają spójną jakość obrazu i efektywność działania, nawet w operacjach spawalniczych przy wysokich temperaturach. Testy przemysłowe potwierdziły te rozwiązania, udowadniając, że solidna konstrukcja istotnie zmniejsza koszty utrzymania i przedłuża żywotność sprzętu.

Synchronizacja kamer z kontrolerami roboczych

Synchronizacja kamer z kontrolerami roboczych jest kluczowa dla osiągnięcia precyzji w procesach automatycznych. Prawidłowe wyrównanie między tymi komponentami zapewnia dokładne czasowanie i koordynację ruchów, co jest niezbędne w zadaniach takich jak montaż, inspekcja i obsługa materiałów. Metody synchronizacji obejmują użycie dedykowanych sygnałów zegarowych sprzętowych lub zaawansowanych algorytmów oprogramowania do harmonizacji działania obu systemów.

Udane implementacje często obejmują integrację modułów synchronizacji, które łączą komunikację między kamerami a kontrolerami robota. Na przykład linie produkcyjne w przemyśle samochodowym skorzystały z dokładnej koordynacji kamery-robot, poprawiając dokładność i prędkość montażu składników. Kilka studiów przypadku pokazuje, że efektywna synchronizacja nie tylko optymalizuje wydajność linii produkcyjnej, ale również redukuje stopy błędów, okazując się niesamowicie cenna w środowiskach wysokiej precyzji.