Przewodnik po kamerach wizyjnych: Jak dobrać odpowiednią kamerę do inspekcji przemysłowej

Kluczowe specyfikacje kamer wizyjnych wpływające na dokładność inspekcji

Rozdzielczość i wielkość piksela: Balans między szczegółowością a polem widzenia i ograniczeniami obiektywu

Wyższa rozdzielczość pozwala wykryć bardzo drobne wady o wielkości nawet 1,5 mikrona, co ma duże znaczenie podczas sprawdzania poprawności ułożenia pól na płytach PCB. Obecnie czujniki o rozdzielczości powyżej 20 megapikseli potrafią wykryć problemy, które wcześniej przechodziły niezauważone aparaty fotograficzne z niższą rozdzielczością. Ale zawsze jest haczyk, gdy chodzi o rozdzielczość. Większe piksele, w zakresie od około 3,45 do 9 mikronów, faktycznie pomagają kamerom zbierać więcej światła, ale idzie to w parze ze zmniejszeniem ostrości szczegółów. Pojawia się również całe pytanie, jak duża powierzchnia musi być obejrzana jednocześnie, co bezpośrednio wpływa na to, jakie czujniki i obiektywy najlepiej współpracują ze sobą. Wielu ludzi popełnia błąd montując wysokopikselowy czujnik do taniego lub zbyt małego obiektywu, przez co nagle to właśnie obiektyw staje się słabym ogniwy, a nie sama kamera. Przy oglądaniu dużych obszarów do inspekcji nikt nie osiąga dobrych wyników, koncentrując się wyłącznie na jednym komponencie. Cały system musi działać razem od samego początku.

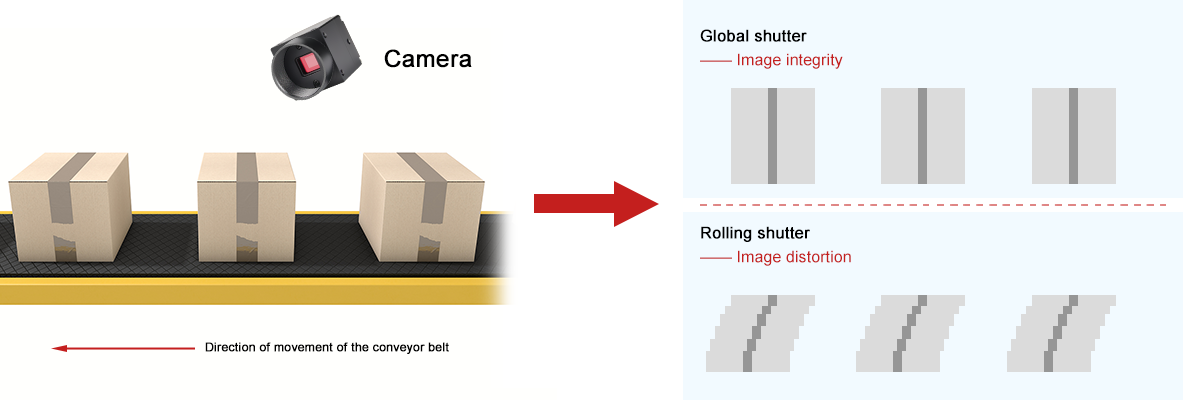

Częstotliwość ramek i typ migawki: eliminowanie rozmycia ruchu na szybkich liniach produkcyjnych

Aby uzyskać obraz bez zniekształceń na szybkich taśmach przenośnikowych pracujących z prędkością 5 metrów na sekundę lub większą, przesłony globalne stają się rozwiązaniem niezbędnym, ponieważ pozwalają one na jednoczesne przechwytywanie całych klatek. Przesłony typu rolling shutter po prostu nie nadążają za szybko poruszającymi się przedmiotami i często powodują powstawanie skośnych obrazów. Kiedy należy obliczyć wymaganą częstotliwość klatek, wystarczy podzielić prędkość przemieszczających się elementów przez minimalny rozmiar wady, którą chcemy wykryć. Załóżmy, że ktoś chce wykrywać wady o wielkości zaledwie 0,1 milimetra, podczas gdy obiekty poruszają się z prędkością 3 metry na sekundę. To daje wynik co najmniej 300 klatek na sekundę. Linie produkcyjne przetwarzające około 20 tysięcy produktów na godzinę zazwyczaj wymagają ponad 500 klatek na sekundę oraz czasów ekspozycji mierzonych w mikrosekundach, aby całkowicie wyeliminować rozmycie ruchu podczas kluczowych kontroli. Przykładem może być sprawdzanie poprawności gwintów na nakrętkach czy dokładne śledzenie spoin lutowanych. Poprawne określenie pozycji ma kluczowe znaczenie, ponieważ nawet niewielkie niedokładności mogą decydować o tym, czy wada zostanie wykryta, czy też przeoczone.

Zakres dynamiczny i sprawność kwantowa: maksymalizacja kontrastu i czułości w warunkach słabego oświetlenia w celu wykrywania defektów

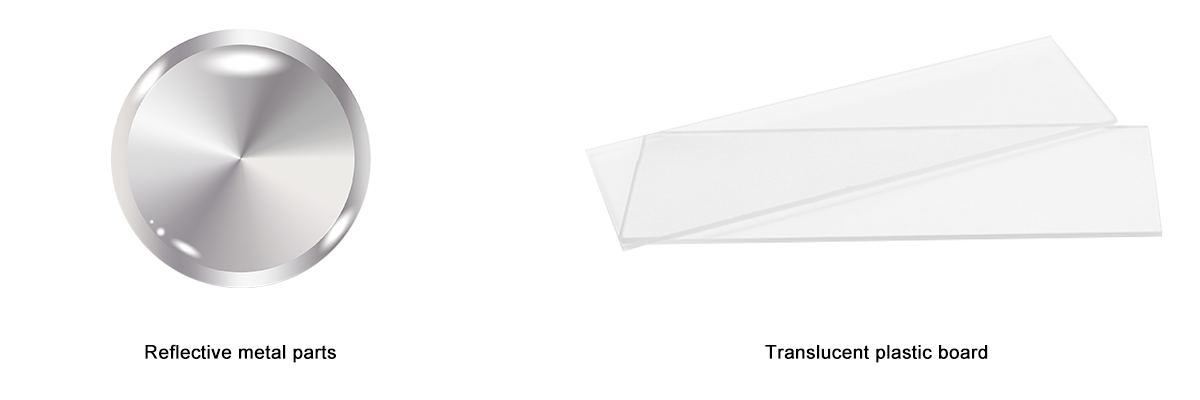

Kamery oferujące zakres dynamiczny co najmniej 120 dB potrafią uchwycić trudne różnice w odbiciach, które często nam umykają – wystarczy pomyśleć, jak radzą sobie z polerowanym metalem w porównaniu do przezroczystych plastików oświetlonych od tyłu, nie przesycając świateł ani nie tonąc w szumie cieni. W połączeniu z czujnikami o sprawności kwantowej powyżej 80% (osiągalnej dzięki technologii CMOS z oświetleniem od tyłu) te kamery działają zadziwiająco dobrze w słabym oświetleniu, bez ziarnistości wynikającej ze zwiększania wzmocnienia. Prawdziwa magia pojawia się przy analizie materiałów kompozytowych w poszukiwaniu ukrytych wad. Niewielkie zmiany w pochłanianiu światła wskazują na puste przestrzenie wewnątrz materiału. Producentom samochodów szczególnie przydaje się to rozwiązanie. Muszą bowiem wykrywać drobne niedoskonałości estetyczne na lakierach samochodowych, czasem nawet różnice rzędu 5% w odbiciach, mimo że oświetlenie fabryczne migocze lub zmienia intensywność podczas produkcji.

Dopasowanie technologii czujników kamer wizyjnych do materiałów i wymagań falowych

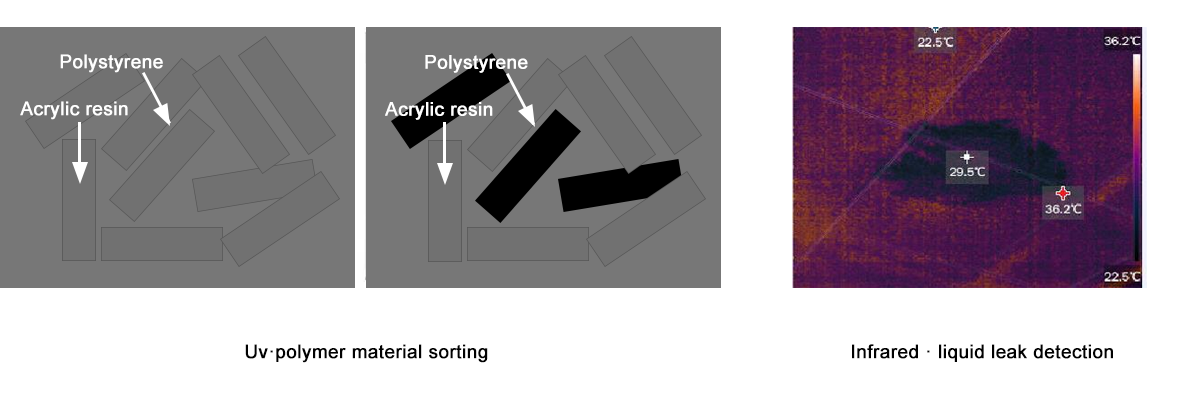

Czujniki widoczne, UV i SWIR: Gdy defekty podpowierzchniowe wymagają obrazowania poza zakresem widzialnym

Standardowe czujniki światła widzialnego świetnie sprawdzają się przy badaniu powierzchni, ale nie radzą sobie dobrze z wykrywaniem tego, co ukryte jest pod materiałami takimi jak plastik, elementy kompozytowe czy komponenty krzemowe. Czujniki UV w zakresie od 200 do 400 nm wykrywają drobne pęknięcia i świecące substancje, pobudzając skanowane materiały. Tymczasem czujniki krótkofalowej podczerwieni (SWIR) działające w zakresie długości fal od 900 do 2500 nm potrafią rzeczywiście przenikać przez nieprzezroczyste plastiki i płytki krzemowe, aby wykryć problemy takie jak przedostawanie się wody, delaminacja warstw czy różnice temperatur, które mogą później powodować usterki. Badania opublikowane w zeszłym roku wykazały, że te czujniki SWIR wykrywały o prawie 40% więcej ukrytych wad w opakowaniach leków w porównaniu ze standardowymi metodami oświetlenia. Podsumowując, dopasowanie długości fali czujnika do sposobu pochłaniania światła przez różne materiały ma kluczowe znaczenie dla wykrywania poważnych problemów, zanim staną się dużymi kłopotami.

Czujniki monochromatyczne a kolorowe: kompromisy w czułości, szybkości i wierności spektralnej dla przemysłowego kontroli jakości

Czarno-białe czujniki zazwyczaj oferują około 60 procent lepszą wydajność kwantową w porównaniu do kolorowych odpowiedników, ponieważ nie posiadają filtrów Bayera pochłaniających światło. Oznacza to, że mogą rejestrować obrazy szybciej i znacznie lepiej działają w warunkach słabego oświetlenia. Te zalety czynią je idealnym wyborem do wykrywania subtelnych zadrapań na powierzchniach metalowych lub drobnych wad w szybko poruszających się procesach butelkowania. Czujniki kolorowe stają się istotne głównie wtedy, gdy kolor ma znaczenie dla kontroli jakości, na przykład w celu zapewnienia jednolitego pokrycia tabletek lub spójności odcienia lakieru samochodowego na różnych panelach. Istnieje jednak pewna wada czujników kolorowych. Proces demosaiczenia powoduje opóźnienia i faktycznie obniża zarówno rozdzielczość, jak i czułość w praktyce. Wiele zakładów notuje w wyniku tego większą liczbę fałszywych odrzuceń. W przypadku większości zadań inspekcyjnych, gdzie kolor nie ma znaczenia, lepszym rozwiązaniem jest pozostanie przy ustawieniach monochromatycznych, które zapewniają dokładność w odcieniach szarości, jednocześnie zwiększając ogólną szybkość kontroli i zmniejszając liczbę błędów.

Kamery wizyjne Area Scan vs. Line Scan: wybór na podstawie geometrii detalu i profilu ruchu

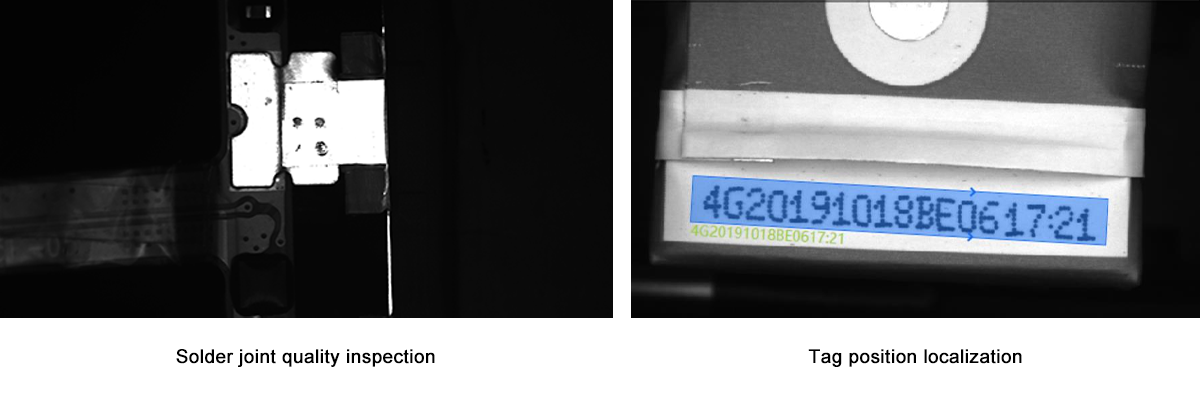

Kiedy wybrać Area Scan: nieruchome lub przerywane detale z złożonymi cechami 2D

Kamery przesuwowe wykonują pełne obrazy jednocześnie, co czyni je idealnym wyborem do kontroli elementów, które poruszają się niewiele lub jedynie okazjonalnie, gdy wymagana jest szczegółowa analiza 2D. Przykładowo inspekcja połączeń lutowanych na płytach drukowanych, weryfikacja poprawnego umieszczenia etykiet lub dopasowanie komponentów o wielu cechach. Kamery te mogą sprawdzić kilka różnych aspektów jednym ujęciem, dlatego dobrze sprawdzają się w produkcji partii, typowej dla branży elektronicznej, gdzie krótkie zatrzymania pozwalają na uzyskanie wyraźnych obrazów. Nadal jednak ważne jest dokładne dostosowanie chwili wykonania zdjęcia, aby uniknąć rozmytych obrazów w przypadku niewielkich ruchów elementów między ekspozycjami. Mimo tych ograniczeń, systemy kamer przesuwowych pozostają niezwykle wszechstronne w obsłudze skomplikowanych kształtów i nieregularnych wzorów, które nie podlegają standardowym, powtarzalnym projektom.

Kiedy wybrać skanowanie liniowe: ciągła kontrola taśmy, przenośnika lub obracającego się cylindra

Kamery liniowe zostały specjalnie zaprojektowane do zastosowań, w których obiekty poruszają się bez przerwy, na przykład podczas kontroli taśm w trakcie produkcji, szybkich taśm transportowych lub okrągłych przedmiotów wirujących wokół własnej osi. Kamery te potrafią skutecznie wyeliminować rozmycie ruchu nawet wtedy, gdy obiekty przemieszczają się szybciej niż 5 metrów na sekundę. Działają one poprzez dopasowanie częstotliwości pojedynczego rzędu pikseli do prędkości przemieszczania się materiałów wzdłuż linii produkcyjnej, co pozwala uzyskać ostre obrazy bez rozciągania czy zniekształceń. Dzięki temu są idealne do inspekcji długich, ciągłych produktów, takich jak role papieru, blachy metalowe czy folie plastikowe. Ponadto pozwalają uzyskać pełen obraz butelek i puszek podczas ich obrotu. Jak wiadomo większości specjalistów z branży opakowań, takie systemy liniowego skanowania redukują objętość danych o około 80 procent w porównaniu do tradycyjnych systemów skanowania powierzchniowego. A oto dodatkowy atut: nadal wykrywają wady równie skutecznie, nie przerywając wcale procesu produkcyjnego.

Łączność przemysłowa i odporność środowiskowa zapewniające niezawodne wdrożenie kamery wizji maszynowej

Około 70 procent problemów z systemami wizyjnymi na hali produkcyjnej wynika z trudnych warunków środowiskowych. Przedstaw to sobie: skrajne temperatury, unoszący się pył, ciągłe drgania maszyn oraz wszelkie rodzaje zakłóceń elektromagnetycznych. Przemysłowe kamery radzą sobie z tymi wyzwaniami dzięki specjalnym rozwiązaniom konstrukcyjnym. Dysponują obudową o klasie ochrony IP67, która chroni przed brudem i wilgocią. Połączenia GigE Vision są ekranowane przed zakłóceniami elektromagnetycznymi (EMI), dzięki czemu dane pozostają niezmienione nawet przy dużym szumie elektrycznym. Kamery te wytrzymują silne wstrząsy dzięki wzmocnionym mocowaniom i działają niezawodnie w szerokim zakresie temperatur – od minus 30 stopni Celsjusza do plus 70 stopni. Działać będą więc dobrze zarówno obok rozgrzanych pieców, wewnątrz chłodni, jak i obok dużych drgających urządzeń. Dodatkowo wyposażone są w wbudowane zasilanie rezerwowe chroniące przed nagłymi zmianami napięcia. Wszystkie te zabezpieczenia pomagają utrzymać płynny przebieg produkcji bez nieoczekiwanych przestojów, zapewniając ciągły nadzór jakości. Typowe kamery konsumenckie nie miałyby najmniejszych szans w tak wymagających warunkach i szybko by uległy awarii.

Gotowy, aby znaleźć idealną kamerę wizji maszynową?

Nie pozwól, by słabe wybory kamer ograniczały kontrolę jakości. Skontaktuj się z HIFLY już dziś, aby uzyskać bezpłatną konsultację — nasz zespół pomoże dopasować parametry kamery do Twoich potrzeb inspekcyjnych, od rozdzielczości i szybkości kadrowania po typ czujnika i odporność na warunki środowiskowe. Dzięki niestandardowym rozwiązaniom, szybkiej dostawie i wsparciu na całym świecie, jesteśmy Twoim partnerem przy budowie niezawodnych i wydajnych systemów wizji maszynowej.