Przewodnik po doborze obiektywów do wizji maszynowej dla zastosowań przemysłowych

Kluczowe parametry optyczne: pole widzenia (FOV), odległość robocza (WD) oraz ogniskowa

Jak pole widzenia (FOV) określa odpowiedniość obiektywu do wizji maszynowej w inspekcji linii montażowej

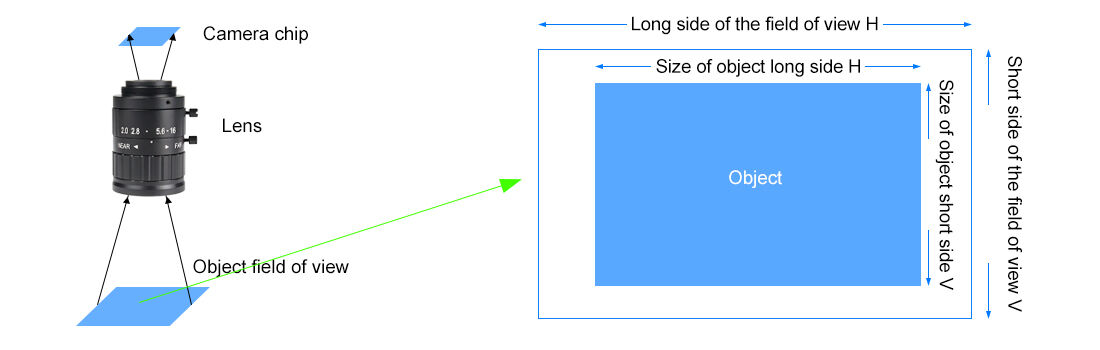

Pole widzenia, czyli skrótowo FOV, określa w zasadzie obszar, który aparat może zobaczyć jednorazowo – jest to szczególnie istotne podczas inspekcji produktów na linii montażowej. Jeśli pole widzenia jest zbyt wąskie, drobne wady występujące przy krawędziach mogą całkowicie ujść uwadze. Z drugiej strony, zbyt szerokie pole widzenia oznacza, że każdy piksel obejmuje większą powierzchnię, przez co szczegóły zaczynają się rozmywać, a rozdzielczość spada. Istnieje przydatny wzór pozwalający obliczyć wszystko to: należy pomnożyć rozmiar czujnika przez odległość roboczą, a następnie podzielić wynik przez ogniskową obiektywu. Załóżmy na przykład, że ktoś potrzebuje objąć całość przy użyciu czujnika o rozmiarze 100 mm. W takim przypadku prawdopodobnie będzie musiał albo zbliżyć się do obiektu, albo wybrać zupełnie inny obiektyw – wybór zależy od dostępnej przestrzeni. Zgodnie z niektórymi raportami branżowymi krążącymi w sieci, niemal jedna trzecia wszystkich problemów z systemami wizyjnymi wynika z pierwotnego nieprawidłowego dobrania pola widzenia. Poprawne jego dobrane zapewnia dokładne zeskanowanie każdego centymetra elementów bez zakłóceń pochodzących od ruchu, co ostatecznie przyspiesza wykrywanie wad w trakcie szybkich procesów produkcyjnych.

Wzajemne oddziaływanie odległości roboczej i długości ogniskowej w układach robota przemysłowego i wizji wbudowanej

Związek między odległością roboczą (czyli odstępem między obiektywem a obiektem) a ogniskową działa odwrotnie – co ma istotne znaczenie w przypadku systemów robotycznej nawigacji i technologii wizji wbudowanej. Gdy wymagane są większe odległości robocze, długość ogniskowej również musi wzrosnąć, jeśli chcemy zachować ostrość obrazu – co jest kluczowe dla bezpiecznego poruszania się robotów bez zderzania się z przeszkodami. Jednak zawsze pojawia się pewien kompromis: zwiększenie długości ogniskowej rzeczywiście powoduje zawężenie głębi ostrości, przez co dokładna kalibracja staje się prawdziwym wyzwaniem. W przypadku ciasnych przestrzeni, w których muszą zmieścić się urządzenia takie jak narzędzia do inspekcji płytek obwodów drukowanych (PCB), krótsze ogniskowe pozwalają nam zbliżyć się do obiektów, zachowując jednocześnie możliwość widzenia wszystkich niezbędnych szczegółów. Poprawne dobranie tego balansu pomaga zmniejszyć rozmycie ruchu przy szybkich ruchach obiektów. Testy przemysłowe wykazują, że za każdym razem, gdy długość ogniskowej rośnie, rozdzielczość poprzeczna wzrasta o 15–30%, co oznacza, że takie systemy są w stanie precyzyjnie wykrywać cele o rozmiarach rzędu mikronów w zastosowaniach związanych z automatyczną nawigacją.

Zgodność czujników i standardy montażu do niezawodnej integracji obiektywów do przemysłowego widzenia maszynowego

Zasięg okręgu obrazu w porównaniu z rozmiarem czujnika: dlaczego nieodpowiedni dobór obiektywu do przemysłowego widzenia maszynowego powoduje zacienienie (vignetting) i utratę rozdzielczości

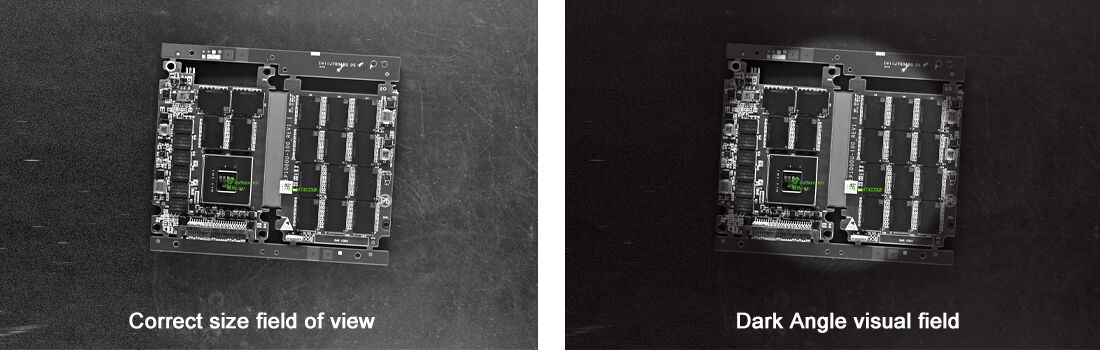

Wybór niewłaściwego soczewka widzenia maszynowego dla czujnika, ponieważ nie obejmuje on wystarczająco dużego obszaru, co prowadzi do poważnych problemów optycznych w dalszej części układu. Jeśli obiektyw projektuje koło obrazu mniejsze niż to, czego wymaga czujnik, pojawia się zjawisko tzw. vignetowania – narożniki stają się bardzo ciemne, a poziom oświetlenia może spadać nawet o 80%. Oznacza to całkowitą utratę cennych danych z tych obszarów brzegowych. To, co następuje potem, jest jeszcze gorsze pod względem rozdzielczości. Weźmy na przykład czujnik o rozdzielczości 12 megapikseli dopasowany do obiektywu zaprojektowanego wyłącznie dla formatu 1/1,8 cala – rzeczywista wydajność w warunkach rzeczywistych spada do około maksymalnie 8 megapikseli. Dla osób pracujących z płytami obwodów drukowanych (PCB) taki deficyt może ukrywać mikroskopijne pęknięcia o szerokości mniejszej niż 10 mikronów. Dobrą zasadą kciuka przy zakupie obiektywów jest sprawdzenie, czy w ich specyfikacji podano, że pokrycie koła obrazu przekracza przekątną czujnika o co najmniej 10%.

Gniazdo C vs. gniazdo CS: dopasowanie mechaniczne, odległość tylnego ogniska oraz ograniczenia wynikające z praktycznego zastosowania w kompaktowych systemach

Gwint obiektywów z gniazdem C (o odległości flangowej wynoszącej 17,526 mm) i obiektywów z gniazdem CS (o odległości flangowej 12,526 mm) jest zgodny mechanicznie, choć różnią się one istotnie pod względem odległości ogniskowej tylniej. Gdy ktoś próbuje siłowo zamontować obiektyw z gniazdem CS na aparacie z gniazdem C, powstaje defokus o wartości ok. 5 mm, który może rozmyć najdrobniejsze detale nawet przy tolerancjach rzędu 0,1 mm. Tego typu problemy występują bardzo często w operacjach robota pick-and-place. Z drugiej strony, zamocowanie obiektywu z gniazdem C na korpusie aparatu z gniazdem CS wymaga zastosowania specjalnych dystansów, które w rzeczywistości zmniejszają stabilność układu – co ma szczególne znaczenie w systemach wbudowanych narażonych na ciągłe drgania. Producentom urządzeń medycznych jest to dobrze znane, ponieważ ich sprzęt często musi mieścić się w bardzo ciasnych przestrzeniach o objętości około 50 mm³. Mniejsze wymiary gniazda CS umożliwiają skupianie w takich sytuacjach, w których gniazdo C po prostu nie zapewnia wystarczającego dostępu. Większość użytkowników pozostaje przy standardowych praktykach, aby uniknąć problemów podczas instalacji. Typowo gniazdo CS stosuje się dla czujników o przekątnej mniejszej niż pół cala, natomiast większe czujniki wymagają gniazda C.

Przesłona, głębia ostrości i kluczowe metryki wydajności optycznej

Optymalizacja liczby f: balansowanie przepływu światła, głębi ostrości i rozmycia ruchu w szybkiej inspekcji

W przemysłowych systemach wizji maszynowej liczba przysłony (f/#) kontroluje jednocześnie trzy ważne czynniki: ilość światła przechodzącego przez obiektyw, głębokość ostrości (DOF) oraz odporność obrazu na rozmycie ruchu. Ustawienie niższych wartości liczby przysłony, takich jak f/1.4, pozwala przepuścić znacznie więcej światła – co jest korzystne w warunkach słabej oświetlenia – ale wiąże się z pewnymi kompromisami. Głębokość ostrości staje się bardzo mała, więc w przypadku nierówności wysokości powierzchni badanego obiektu niektóre jego fragmenty mogą wypaść poza strefę ostrości. Z drugiej strony wyższe wartości, np. f/16, zapewniają znacznie lepsze pokrycie głębokości ostrości, niezbędną do dokładnych pomiarów wymiarowych. Jednak wymaga to dłuższych czasów naświetlania, co czyni obrazy bardziej podatnymi na rozmycie ruchu, szczególnie przy inspekcji szybko poruszających się przedmiotów na taśmociągach pracujących z prędkością przekraczającą 1/10 000 sekundy na klatkę. Znalezienie optymalnego kompromisu pomiędzy tymi sprzecznymi wymaganiami wymaga starannej analizy zarówno warunków oświetlenia, jak i wymagań produkcyjnych.

- Oblicz odległość hiperfokalną, aby utrzymać ostrość w strefach tolerancji

- Dobierz przysłonę do natężenia lampy migotowej — ponad 50 000 luksów umożliwia użycie przysłony Æ'/8+ bez utraty jakości obrazu z powodu szumu

- W przypadku ponad 92% zastosowań w trybie wysokiej prędkości należy preferować przysłonę Æ'/4–Æ'/8 (Automated Imaging Association, 2023)

Zrównoważenie tych czynników zapobiega fałszywym odrzuceniom przy jednoczesnym utrzymaniu wydajności na poziomie przekraczającym 300 szt./min.

MTF, zniekształcenia i kontrast — jak specyfikacje obiektywów do wizji maszynowej wpływają bezpośrednio na dokładność wykrywania wad

Możliwość niezawodnego wykrywania wad zależy od kilku czynników, w tym funkcji transferu modulacji (MTF), poziomu zniekształceń oraz jakości kontrastu między obiektami. Gdy wartości MTF pozostają powyżej 0,6 przy tzw. częstotliwości Nyquista sensora, uzyskujemy pomiary krawędzi z dokładnością rzędu połowy piksela – co ma ogromne znaczenie przy poszukiwaniu mikroskopijnych pęknięć o szerokości zaledwie kilku mikrometrów. Utrzymywanie zniekształceń na poziomie poniżej 0,1% pozwala uniknąć uciążliwych błędów geometrycznych występujących podczas pomiarów. Natomiast wysokie stosunki kontrastu przekraczające 90:1 mają decydujące znaczenie przy wykrywaniu drobnych wad, takich jak ślady utlenienia na złożonych teksturach tła. Te parametry to nie tylko liczby na papierze – wpływa się one codziennie na rzeczywiste wyniki inspekcji.

|

Parametr |

Wpływ na wykrywanie wad |

Próg tolerancji |

|

MTF @ 50 cykli/mm |

Widoczność rys |

≥0.45 |

|

Zniekształcenie radialne |

Błąd wymiarowy |

≤0.15% |

|

Współczynnik kontrastu |

Wykrywanie zanieczyszczeń |

≥80:1 |

Suboptymalna wartość MTF lub zniekształcenie przekraczające 0,3% powoduje 37% fałszywych wyników negatywnych w inspekcji płytek obwodów drukowanych (Vision Systems Design, 2024). Dlatego specyfikacje obiektywów do systemów widzenia maszynowego bezpośrednio określają dokładność kontroli jakości.

Specjalistyczne typy obiektywów do systemów widzenia maszynowego przeznaczone do precyzyjnych zadań przemysłowych

Obiektywy telecentryczne w metrologii: eliminacja błędu perspektywy zapewniająca stabilność pomiarów na poziomie subpikselowym

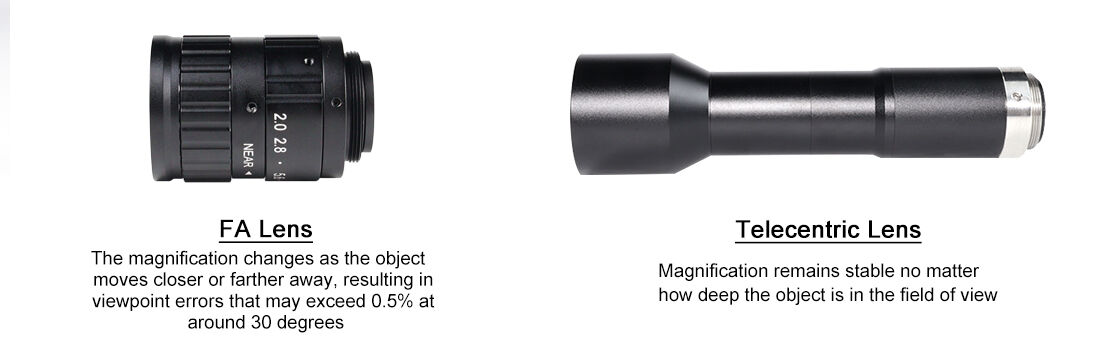

Obiektywy telecentryczne są absolutnie niezbędne w zastosowaniach metrologicznych przemysłowych, które wymagają stabilności pomiarów na poziomie subpikselowym. Standardowe obiektywy mają problem z zmianą powiększenia w miarę przesuwania się obiektów bliżej lub dalej, co powoduje błędy perspektywiczne, mogące przekraczać 0,5% przy kątach około 30 stopni. W optyce telecentrycznej wszystkie promienie główne pozostają równoległe. Oznacza to, że powiększenie pozostaje stałe niezależnie od głębokości, na jakiej znajduje się obiekt w polu widzenia. Ma to kluczowe znaczenie przy sprawdzaniu takich elementów jak dopasowanie śladów na płytach PCB czy profil zębów kół zębatych, gdzie nawet najmniejsze zniekształcenia na poziomie mikronów mogą zniszczyć jakość produktu. W przypadku zautomatyzowanych pomiarów kontrolnych te obiektywy zapewniają powtarzalność pomiarów na poziomie ±0,01 mm, ponieważ eliminują uciążliwe błędy skalowania wynikające z efektów perspektywy. Ponadto, brak zniekształceń kątowych znacznie ułatwia kalibrację. Czas przygotowania systemu skraca się o 30–40% w porównaniu do standardowych obiektywów w środowiskach precyzyjnej produkcji.

Gotowi na wybór odpowiedniej soczewki do wizji maszynowej?

Odpowiednia soczewka zapewnia optymalny balans między polem widzenia (FOV), odległością roboczą, zgodnością z matrycą oraz parametrami wydajnościowymi, dostosowując się do konkretnego zastosowania przemysłowego. Unikanie niezgodności oraz priorytetyzowanie kluczowych specyfikacji gwarantuje niezawodne wykrywanie wad i dokładność pomiarów.

W przypadku wskazówek dotyczących zgodności soczewek z kamerami, rozwiązań specjalizowanych (np. soczewek telecentrycznych) lub usług niestandardowej adaptacji skonsultuj się z dostawcą posiadającym sprawdzone doświadczenie przemysłowe. 15-letnie doświadczenie HIFLY w dziedzinie wizji maszynowej — obejmujące soczewki, kamery oraz zintegrowane rozwiązania — zapewnia dopasowanie do wymagań Państwa produkcji. Skontaktuj się z nami już dziś, aby uzyskać bezpłatną konsultację pomocną w doborze odpowiedniej soczewki.