Rewalutowanie kontroli jakości za pomocą inteligentnych soczewek wizji maszynowej

Ograniczenia tradycyjnych metod kontroli jakości

Błędy człowieka w powtarzalnych zadaniach inspekcji

Błąd ludzki jest wrodzoną ograniczeniem w tradycyjnych metodach kontroli jakości, zwłaszcza w przypadku powtarzalnych zadań inspekcyjnych. Z czasem operatorzy są podatni na zmęczenie i rozproszenie uwagi, co może prowadzić do pominiecia szczegółów i błędów podczas inspekcji produktów. Badanie przeprowadzone w sektorze produkcyjnym wskazuje, że błędy ludzkie mogą stanowić ponad 60% defektów w zakresie zapewniania jakości. Ponadto takie błędy mogą wynikać z wpływu stresu w miejscu pracy i dużych obciążeń pracą, co dalej obniża dokładność i spójność inspekcyjną. Ta powszechna obecność błędów ludzkich podkreśla pilną potrzebę bardziej niezawodnych systemów, takich jak kamery wizyjne maszynowe, znane z ich precyzyjnych możliwości inspekcji.

Niespójności spowodowane zmęczeniem w środowiskach o wysokim tempie

W linii produkcyjnej o wysokiej prędkości ryzyko zmęczenia operatora wzrasta znacząco, co prowadzi do wahania jakości inspekcji. Badania wykazały, że zmęczenie może istotnie obniżyć wydajność – nawet o 30% w środowiskach szybkiego tempa – wpłyając na ogólny proces zapewniania jakości. Wynikiem są niezgodne wyniki i większe ryzyko pominiecia defektów. Automatyzacja oferuje przekonujące rozwiązanie tego problemu, ponieważ eliminuje zmienność wprowadzaną przez zmęczenie człowieka. Systemy widzenia maszynowego mogą skutecznie rozwiązać te wyzwania, zapewniając spójny i precyzyjny wydajność bez doświadczenia ograniczeń ludzkich. Pozwala to utrzymać stały poziom dokładności w trakcie całego procesu produkcyjnego, nawet w warunkach wysokiej prędkości.

Układ poznawczy w procesach oceny wizualnej

Układanki poznawcze właściwe procesom wizyjnym oceny człowieka często prowadzą do pomijania defektów, co utrudnia optymalne kontrolowanie jakości. Badania, takie jak studia śledzenia ruchu oczu, wykazały, że inspektorzy ludzie mogą bardziej skupiać się na oczekiwanych wynikach, ignorując anomalie. Te układy poznawcze powodują niespójne oceny i gorszą jakość produktów. W przeciwieństwie do tego, wdrożenie technologii wizji maszynowej może znacząco poprawić procesy kontroli jakości, eliminując subiektywizm w inspekcjach i zapewniając bardziej obiektywne podejście. Kamera wizyjna maszynowa, wyposażona w możliwości wysokiej prędkości i rozdzielczości, może zmniejszyć błędy człowieka i poprawić efektywność procedur zapewniania jakości, bezpośrednio rozwiązując ograniczenia tradycyjnych metod. Ta zmiana technologiczna nie tylko zwiększa dokładność inspekcji, ale także odpowiada na rozwijające się potrzeby nowoczesnych, szybko pracujących środowisk produkcji.

Podstawowe składniki systemów inspekcji wizyjnej maszynowej

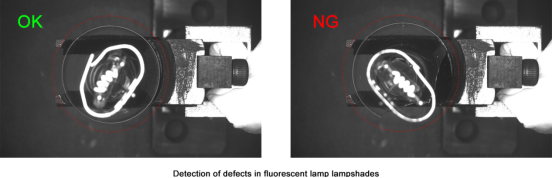

Obiektyw z wysoką precyzją dla wykrywania defektów w systemach wizyjnych

Precyzyjne obiektywy odgrywają kluczową rolę w systemach wizyjnych, przechwytując subtelne szczegóły niezbędne do rozpoznawania defektów. Obiektywy wizyjne, słynne ze swoich zdolności do tworzenia obrazów o wysokiej rozdzielczości, znacząco zmniejszają niepewność w ocenach, pozwalając inspektorom na łatwiejsze i dokładniejsze identyfikowanie defektów. Statystyki wskazują, że inwestycja w jakościowe obiektywy może zwiększyć wskaźniki wykrywania defektów o ponad 40%, podkreślając wagę tego elementu w zaawansowanych systemach inspekcji. Ta poprawa jakości obrazu nie tylko ułatwia natychmiastowe wykrywanie, ale również podnosi ogólny standard procesów kontroli jakości.

Integracja z kamerami wysokoprędkościowymi pracującymi z częstotliwością 1000 klatek na sekundę

Integracja kamer wysokoprędkościowych, które działają przy 1000 klatek na sekundę, w systemy wizyjne maszyn stanowi istotny postęp technologiczny. Te kamery wysokoprędkościowe wyróżniają się w rejestrowaniu szybkich cykli produkcyjnych, gdzie tradycyjne systemy mogą zawieść, umożliwiając wykrywanie defektów w milisekundach – tempie, które znacząco poprawia wskaźniki uzyskania. Badania potwierdzają skuteczność tej integracji, pokazując, że dramatycznie zwiększa ona prędkość kontroli jakości i zmniejsza ryzyko dotarcia produktów wadliwych do konsumentów. W miarę jak producenci dążą do poprawy efektywności produkcji, ta technologia wysokoprędkościowa staje się nieodzowna.

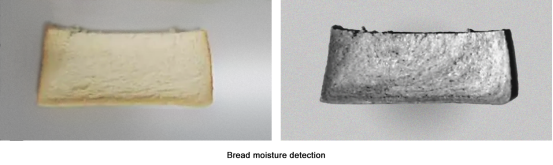

Technologia kamer SWIR do przenikania materiałów

Kamery SWIR wprowadzają nową wymiarowość w inspekcji materiałów dzięki wykorzystaniu technologii podczerwieni o krótkiej falowce, przekraczając możliwości obrazowania widzialnym światłem. Pozwala to na głębsze прzenikanie materiału, ujawniając defekty, które standardowe obrazowanie mogłoby pominąć. Raporty potwierdzają, że obrazowanie SWIR istotnie poprawia identyfikację defektów w materiałach nieprochowitych. Producentzy mogą znacząco zyskać na wdrożeniu kamer SWIR, ponieważ oferują one możliwość szczegółowej analizy różnych materiałów, zapewniając wyższy standard kontroli jakości i potencjalnie redukując marnotrawstwo i nieefektywności.

Architektury przetwarzania obrazu napędzane sztuczną inteligencją

Architektury przetwarzania obrazów oparte na sztucznej inteligencji zmieniają sposób, w jaki systemy widzenia maszynowego analizują przechwycone obrazy. Te zaawansowane systemy, wyposażone w sztuczną inteligencję, przystosowują się w czasie, ucząc się z danych historycznych, aby poprawić dokładność wykrywania. Ta zdolność redukuje fałszywe pozytywy w inspekcjach o do 25%, jak wspiera to dowody. Algorytmy SI poprawiają precyzję wykrywania, ciągle dostosowując swoje kryteria na podstawie wglądów opartych na danych, rozszerzając granice tradycyjnych technik inspekcji i ustanawiając nowe standardy dokładności i efektywności w zarządzaniu jakością.

Operacyjne Przewagi w Automatycznej Produkcji

Możliwości wykrywania defektów na poziomie mikrosekund

Systemy produkcyjne z automatyką przewróciły rewolucję w wykrywaniu defektów, identyfikując niezdarności wyłącznie w mikrosekundach. Ta szybka zdolność do wykrywania znacząco wzmacnia efektywność produkcji i zapewnia wyższe standardy jakości, minimalizując szanse na to, że uszkodzone produkty trafią do konsumentów. Dzięki automatyzacji czas inspekcji poprawia się o ponad 70%, co umożliwia szybsze przepływy produkcyjne i optymalizuje całe procesy produkcyjne, redukując zakorkowania związane z ręcznymi inspekcjami.

działanie 24/7 bez spadku wydajności

Nowoczesne systemy widzenia maszynowego pozwalają na ciągłe działanie bez typowego zmęczenia doświadczanego przez inspektorów ludzkich, co gwarantuje spójny wydajność w ciągu całego dnia. Ta zdolność dramatycznie zwiększa produktywność poprzez umożliwienie nieprzerwanych procesów produkcyjnych, które mogą podnieść łączny wynik o nawet 50%. Ciągła działalność oznacza mniej przerw w linii produkcyjnej, prowadząc do maksymalnego wykorzystania sprzętu i minimalizacji simplyfikacji, co jest kluczowe dla utrzymania wysokich poziomów efektywności i szybkiego reagowania na potrzeby rynku.

Naprawa przewrotna za pomocą analizy predykcyjnej

Konserwacja predykcyjna oferuje proaktywne podejście, wykorzystując analizę danych do prognozowania awarii urządzeń przed ich wystąpieniem. Ta metoda znacząco obniża czas przestoju i koszty konserwacji, oferując producentom oszczędności do 40% kosztów utrzymania. Przewidując, kiedy urządzenie może ulec awarii, firmy mogą lepiej planować działania konserwacyjne, unikając nieoczekiwanych awarii i przerw w produkcji. Ta przewidywalność gwarantuje płynne operacje oraz przedłuża żywotność maszyn, co przekłada się na istotne oszczędności finansowe i zwiększoną efektywność operacyjną.

Zastosowania w przemyśle i trendy rozwojowe w przyszłości

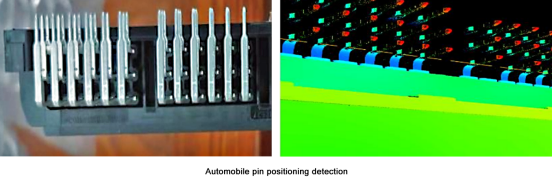

Weryfikacja komponentów samochodowych za pomocą 3D widzenia maszynowego

systemy 3D wizji maszynowej rewolucjonizują inspekcję komponentów samochodowych, odgrywając kluczową rolę w zapewnieniu jakości. Dzięki dostarczaniu szczegółowych pomiarów i kompleksowego weryfikowania, te systemy przekraczają możliwości tradycyjnych metod inspekcji. Przemysł samochodowy coraz częściej implementuje technologię 3D wizji maszynowej ze względu na jej precyzję i niezawodność. Raporty branżowe wskazują na rosnący trend w kierunku integrowania tych systemów w kontroli jakości w przemyśle samochodowym, aby spełniać wysokie standardy i poprawiać wydajność produkcji. Ten przesunięcie ku systemom 3D odbija się w zwiększonej potrzebie kamer wysokiej prędkości i obiektywów do wizji maszynowej, co gwarantuje, że producenci samochodowi utrzymują swoją konkurencyjną przewagę na rynku.

Systemy kompilacji inspekcji etykiet farmaceutycznych

W sektorze farmaceutycznym przestrzeganie przepisów dotyczących etykietowania jest kluczowe, a systemy wizji maszynowej ulepszają ten proces dzięki automatyzacji. Te systemy starannie weryfikują dokładność i umiejscowienie etykiet, co znacząco redukuje błędy popełniane przez człowieka i gwarantuje zgodność z przepisami. Automatyczne systemy inspekcji etykiet mogą zmniejszyć błędy etykietowania o ponad 60%, jak sugerują dane statystyczne, co podkreśla ich skuteczność. Integracja kamer i obiektywów wizji maszynowej zapewnia, że etykiety spełniają surowe wymagania dotyczące zgodności, co gwarantuje bezpieczeństwo pacjentów i niezawodność produktów. Ta automatyzacja zgadza się z trendami branżowymi w kierunku poprawy efektywności operacyjnej za pomocą innowacyjnych technologii.

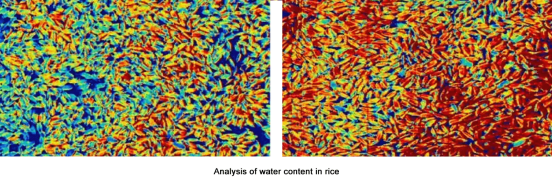

Hyperspektralne obrazowanie dla protokołów bezpieczeństwa żywności

Technologia obrazowania hiperspektralnego coraz częściej jest kluczowa w protokołach bezpieczeństwa żywności, oferując możliwość wykrywania zanieczyszczeń niewidocznych gołym okiem. Dzięki analizie produktów spożywczych w wielu pasmach spektralnych ta technologia zapewnia surowe przestrzeganie przepisów sanitarnej. Badania wskazują, że wdrożenie obrazowania hiperspektralnego może zmniejszyć ryzyko zanieczyszczeń o do 80%, co potwierdza jej skuteczność w ochronie zdrowia publicznego. Rosnące zastosowanie obrazowania hiperspektralnego, lub technologii kamer SWIR, otwiera nowe możliwości w zakresie bardziej efektywnych środków bezpieczeństwa żywności i odpowiada na potrzeby branży w zakresie wyższych standardów wykrywania zanieczyszczeń.

Integracja obliczeń brzegowych do podejmowania decyzji w czasie rzeczywistym

Obliczenia brzegowe rewolucjonizują procesy produkcyjne, pozwalając na natychmiastową analizę danych w miejscu ich powstania, co skutecznie redukuje opóźnienia w podejmowaniu decyzji w czasie rzeczywistym. Ta integracja umożliwia ciągłe monitorowanie i szybkie dostosowania, znacząco zwiększając efektywność operacyjną. Badania wykazują, że obliczenia brzegowe mogą poprawić efektywność o ponad 25%, oferując przewagę konkurencyjną w dynamicznych środowiskach produkcyjnych. Harmonijne połączenie technologii wysokoprędkościowych kamer z obliczeniami brzegowymi wyposaja producentów możliwościami podejmowania świadomych decyzji w mgnieniu oka, napędzając postęp w systemach widzenia maszynowego i wspierając przyszłe trendy w zautomatyzowanych procesach produkcyjnych.