Zastosowanie systemów wizyjnych w wykrywaniu zgnilizny owoców

W globalnym łańcuchu dostaw owoców utrata po zbiorze spowodowana zgnilizną pozostaje poważnym wyzwaniem, a statystyki wskazują, że aż 25% świeżych owoców jest odrzucanych rocznie z powodu nie wykrytej degradacji podczas sortowania i przechowywania. Tradycyjne metody wykrywania zgnilizny owoców, oparte na ręcznej kontroli, są nie tylko pracochłonne i czasochłonne, ale również narażone na błędy ludzkie — szczególnie przy dużych ilościach produktów lub na wczesnym etapie zgnilizny, która wizualnie jest mało widoczna. Aby rozwiązać te ograniczenia, systemy wizyjne (MVS) stały się technologią przemianową, wykorzystującą zaawansowane techniki obrazowania, komputerowe przetwarzanie obrazu oraz algorytmy uczenia maszynowego umożliwiające szybkie, dokładne i nieniszczące wykrywanie zgnilizny.

1. Podstawy techniczne systemu wizyjnego wykrywania

Głównym celem projektu jest opracowanie systemu, który będzie mógł automatycznie przechwytywać informacje o powierzchni owoców, analizować cechy wizualne związane ze zgnilizną oraz klasyfikować owoce jako "dobre" lub "zgniłe" z dużą precyzją. Architektura systemu oparta jest na trzech kluczowych komponentach: sprzęt obrazujący , moduły wstępnego przetwarzania obrazu , oraz algorytmy klasyfikacji zgnilizny .

1.1 Konfiguracja sprzętu obrazującego

W celu zapewnienia kompleksowego zbierania danych projekt wykorzystuje wielosensorową platformę obrazującą, w tym:

Aparaty RGB wysokiej rozdzielczości : Rejestrujące informacje o kolorze, ponieważ zgnilizna często objawia się przebarwieniami (np. brązowe plamy na jabłkach, szary nalot na truskawkach).

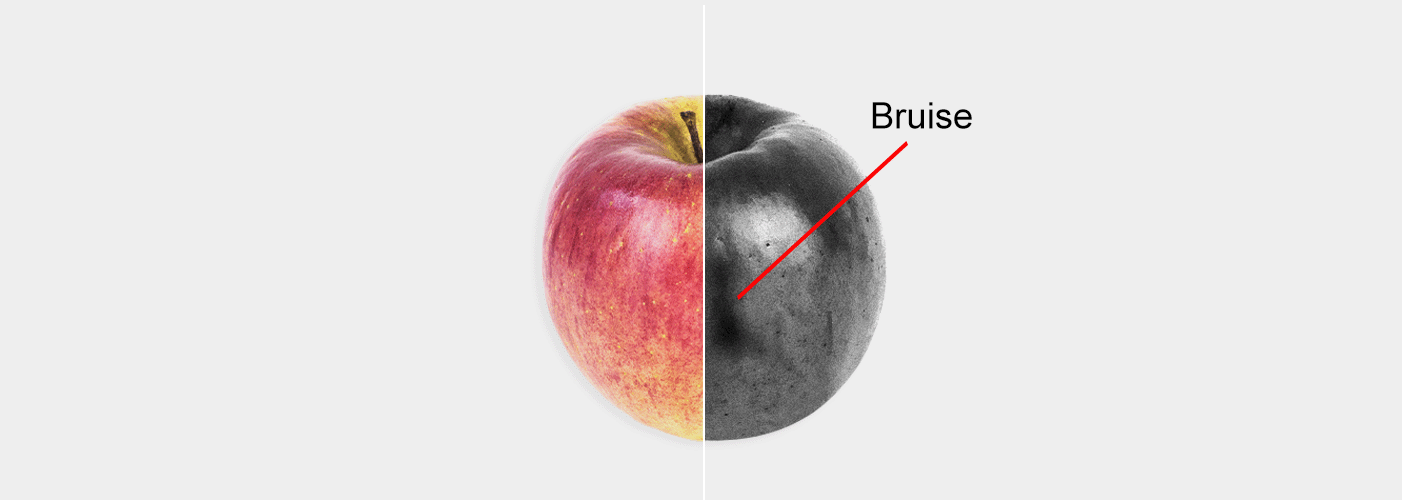

Kamery bliskiej podczerwieni (NIR) : Wykrywanie wewnętrznego zgnilizny, która może nie być widoczna na powierzchni – na przykład zgnilizna rdzenia w gruszkach lub zgnilizna spowodowana siniakami w brzoskwi niach, zmieniająca odbiciowość spektralną owocu w zakresie NIR.

Zoptymalizowane systemy oświetlenia : Panele LED o regulowanej intensywności i długości fali, minimalizujące cienie, odblaski i zakłócenia światła otoczenia, zapewniające spójną jakość obrazu dla różnych odmian owoców (np. połyskujące wisienki vs. matowe awokado).

1.2 Przetwarzanie wstę pne obrazu: Poprawa widoczności cech

Obrazy surowe często zawierają szumy (np. kurz na powierzchni owoców, nierównomierne oświetlenie), które mogą zasłaniać cechy związane ze zgnilizną. Rurociąg przetwarzania wstę pnego w projekcie obejmuje trzy kluczowe kroki:

Redukcja hałasu : Zastosowanie filtracji Gaussa w celu wygładzenia szumów o wysokiej częstotliwości, zachowując jednocześnie szczegóły krawędzi potencjalnych obszarów zgnilizny.

Konwersja przestrzeni barw : Przekształcanie obrazów RGB na przestrzeń barw HSV (odcienie-nasycenie-wartość), ponieważ kanały odcienia i nasycenia są bardziej wrażliwe na zmiany koloru spowodowane zgnilizną niż standardowe kanały RGB. W przypadku obrazów NIR konwersja na skalę szarości oraz zastosowanie wyrównania histogramu w celu poprawy kontrastu między zdrowymi a zdegenerowanymi tkankami.

Segmentacja : Wykorzystanie progowania i algorytmów wykrywania krawędzi (np. detektor krawędzi Canny'ego) w celu odseparowania owocu od tła oraz segmentacji potencjalnych obszarów zgnilizny. Na przykład progowanie na kanale odcienia może identyfikować brązawe plamy zgnilizny na zielonych jabłkach, odróżniając je od zdrowego zielonego odcienia owocu.

2. Przebieg projektu: od wprowadzenia owoców do wyniku sortowania

System wykrywania oparty na wizji maszynowej działa jako zintegrowana część linii pakowania owoców, realizując płynny przebieg procesu:

Wprowadzanie owoców : Owoce są załadowywane na taśmę przenośnikową, która przemieszcza je do stacji obrazowania ze stałą prędkością (możliwą do dostosowania w zależności od rozmiaru owoców, np. 0,5 m/s dla jabłek, 0,3 m/s dla małych truskawek).

Uchwycenie obrazu : Gdy czujnik pozycji wykryje wejście owocu do strefy obrazowania, kamery RGB i NIR wykonują 3–5 zdjęć owocu z różnych kątów.

Przetwarzanie w czasie rzeczywistym : Potok wstępnego przetwarzania przetwarza obrazy w czasie < 0,5 sekundy, a model klasyfikacyjny generuje prognozę stanu zgnilizny (zdrowy/początek zgnilizny/silna zgnilizna) wraz z wynikiem ufności (np. 98% pewności dla silnej zgnilizny).

Akcja sortowania : Na podstawie prognozy system wysyła sygnał do siłownika pneumatycznego lub ramienia robota na końcu taśmy przenośnikowej. Zdrowe owoce są kierowane do linii pakowania, owoce z początkiem zgnilizny trafiają do stacji kontroli jakości w celu ręcznej weryfikacji (aby zminimalizować fałszywe pozytywy), a owoce ze silną zgnilizną są odprowadzane do pojemnika na odpady.

Rejestrowanie danych : System rejestruje identyfikator każdego owocu, obrazy, wynik klasyfikacji oraz współczynnik pewności w bazie danych opartej na chmurze. Dane te są wykorzystywane do okresowego ponownego uczenia modelu klasyfikacji, co poprawia dokładność w miarę gromadzenia większej ilości danych.

3. Zastosowanie i wydajność w warunkach rzeczywistych: Studia przypadku

3.1 Wykrywanie zgnilizny jabłek

Dokładność : System osiągnął dokładność 96,2% w wykrywaniu zgnilizny (w porównaniu z 82,5% dla inspektorów ręcznych), przy współczynniku fałszywie dodatnich wynoszącym zaledwie 2,1% (ręczna kontrola miała współczynnik fałszywie dodatnich na poziomie 7,8%).

Prędkość : System przetwarzał 120 jabłek na minutę, w porównaniu do 40 jabłek na minutę przez jednego inspektora ręcznego — obniżając koszty pracy o 67%.

Wcześniejsze wykrywanie : Kamera NIR umożliwiła wykrycie wewnętrznego gnijenia rdzenia jabłek o 5–7 dni wcześniej niż przy ręcznej kontroli, umożliwiając gospodarstwom sortowanie dotkniętych owoców przed rozprzestrzenieniem się zgnilizny podczas przechowywania.

3.2 Wykrywanie zgnilizny truskawek

Wyzwanie : Truskawki są delikatne i narażone na pleśnie powierzchniowe (np. Botrytis cinerea ), które często uchodzą uwadze inspektorów ręcznych ze względu na mały rozmiar.

Wynik : Kamery RGB systemu o wysokiej rozdzielczości oraz model CNN wykryły plamy pleśni o średnicy nawet 2 mm, osiągając dokładność 94,8%. Zmniejszyło to straty pogłównicze o 30% w porównaniu z poprzednim procesem ręcznego sortowania na farmie.

3.3 Wykrywanie zgnilizny mango

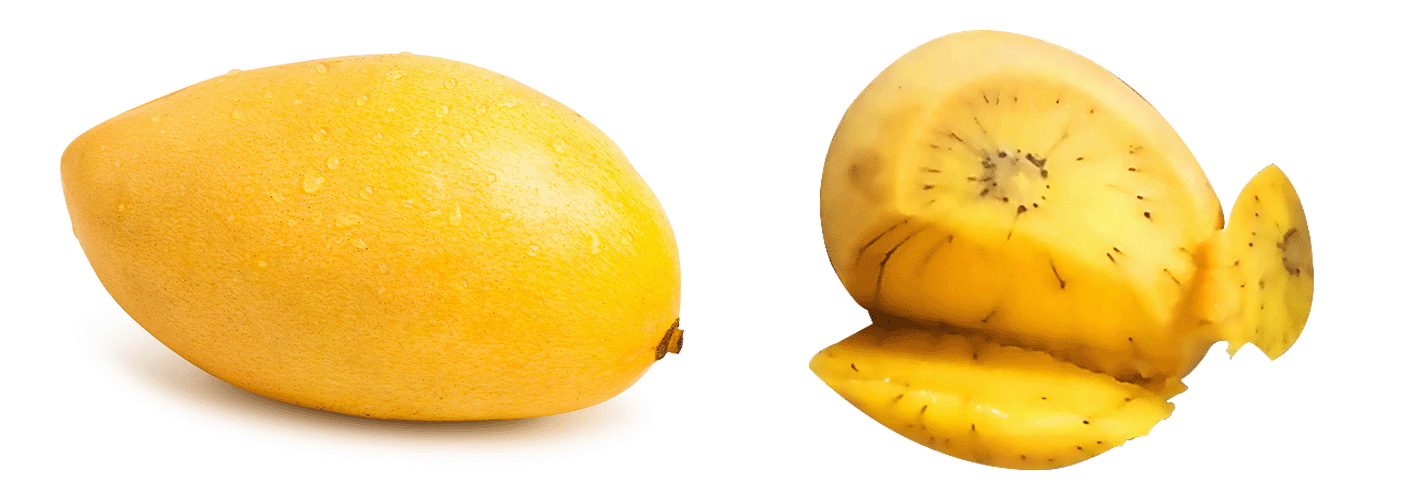

Wyzwanie : Mango często rozwija "gniliznę od końca szypułki", która zaczyna się od szypułki (obszar mniej widoczny podczas ręcznej kontroli) i rozprzestrzenia się do wnętrza.

Wynik : System wielokątowego obrazowania (w tym kamera dolna skierowana na szypułkę) oraz analiza NIR wykryły gniliznę od końca szypułki z dokładnością 95,5%, pomagając zakładowi pakowaniowemu unikać odrzucanych przesyłek na rynki eksportowe (gdzie wymagane są mango bez oznak zgnilizny).

4. Wyzwania i kierunki rozwoju

Chociaż projekt wykazał wysoką skuteczność, nadal istnieje kilka wyzwań wymagających rozwiązania:

Zróżnicowanie odmian owoców : Obecny model najlepiej sprawdza się w przypadku powszechnych odmian, ale ma trudności z rzadkimi lub regionalnymi owocami (np. durianami, litchami) ze względu na ograniczone dane szkoleniowe. Przyszła praca będzie obejmować poszerzenie zbioru danych poprzez współpracę z farmami na całym świecie.

Zakłócenia środowiskowe : Wilgotność w zakładach pakowania może powodować skraplanie się pary wodnej na obiektywach kamer, co wpływa na jakość obrazu. Zespół projektowy opracowuje wodoodporne obudowy kamer z powłokami anty mgłowymi, aby złagodzić ten problem.

Dostępność cenowa : Początkowy koszt instalacji (około 50 000 USD za sprzęt i oprogramowanie) może być nieosiągalny dla małych gospodarstw. Kolejne wersje będą skupiać się na tanich alternatywach, takich jak wykorzystanie kamer telefonów komórkowych w połączeniu z urządzeniami obliczeniowymi typu edge (np. Raspberry Pi), aby obniżyć koszty o 60%.

5. Podsumowanie

Projekt systemu wizji maszynowej do wykrywania zgnilizny owoców oznacza przełom w kontroli jakości po zbiorze, eliminując niedociągnięcia i ograniczenia ręcznej inspekcji. Łącząc zaawansowane technologie obrazowania, przetwarzanie obrazu w czasie rzeczywistym oraz uczenie maszynowe, system zapewnia szybkie, dokładne i bezinwazyjne wykrywanie zgnilizny — zmniejszając straty po zbiorze, obniżając koszty pracy oraz gwarantując stałą jakość owoców dla konsumentów. W miarę jak technologia staje się coraz bardziej dostępna i elastyczna pod kątem różnorodnych odmian owoców, ma potencjał, by przekształcić globalny łańcuch dostaw owoców, wspierając zrównoważony rozwój i bezpieczeństwo żywnościowe w czasach rosnącego popytu na świeże produkty.