Zastosowania kamer polaryzacyjnych w przemysłowej kontroli wizyjnej

W przemysłowej kontroli wizyjnej „odbłyski” i „ukryte wady” to dwa główne koszmary dla kamer konwencjonalnych: silne odbicia od powierzchni metalowych części sprawiają, że rysy stają się „niewidoczne”, odblaski na przezroczystym szkle zasłaniają pęcherzyki wewnętrzne, a ślady naprężeń na elementach plastikowych są całkowicie niewykrywalne standardowymi kamerami. Te problemy prowadzą do pominięcia nawet 15% wad, co wymaga ręcznego ponownego sprawdzania i znacznie spowalnia produkcję.

Kamery polaryzacyjne, wykorzystujące swoją unikalną zdolność „filtrowania światła spolaryzowanego i podkreślenia subtelnych różnic”, działają jak „filtr antyodbłyskowy + powiększacz wad” dla kamery. Łatwo rozwiązują one problemy, z którymi kamery konwencjonalne mają trudności.

Artykuł ten omawia kluczowe scenariusze zastosowania kamer polaryzacyjnych w inspekcji przemysłowej, łącząc zasady techniczne z przypadkami z życia wziętymi, aby pomóc Ci zrozumieć, „dlaczego potrafią eliminować odbicia i ujawniać wady”.

I. „2 Kluczowe Możliwości” Kamer Polaryzacyjnych

Wiele osób uważa, że „kamery polaryzacyjne służą jedynie do redukcji odblasków”, lekceważąc ich podstawową wartość, która tkwi w „oddziaływaniu światła spolaryzowanego na materiały”. Te dwie możliwości bezpośrednio eliminują słabości tradycyjnych kamer:

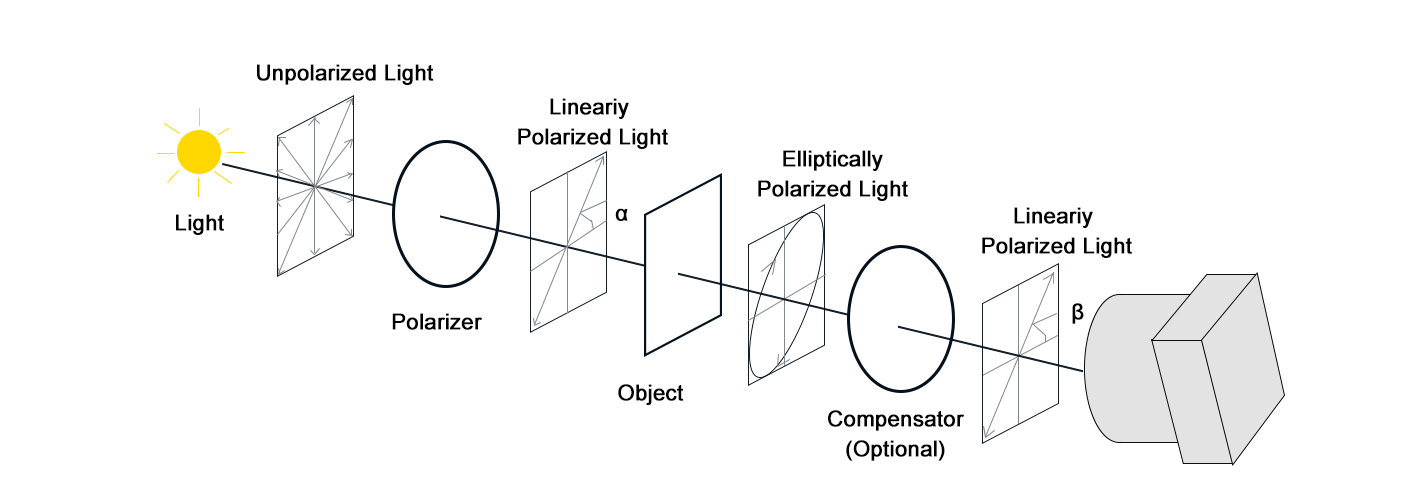

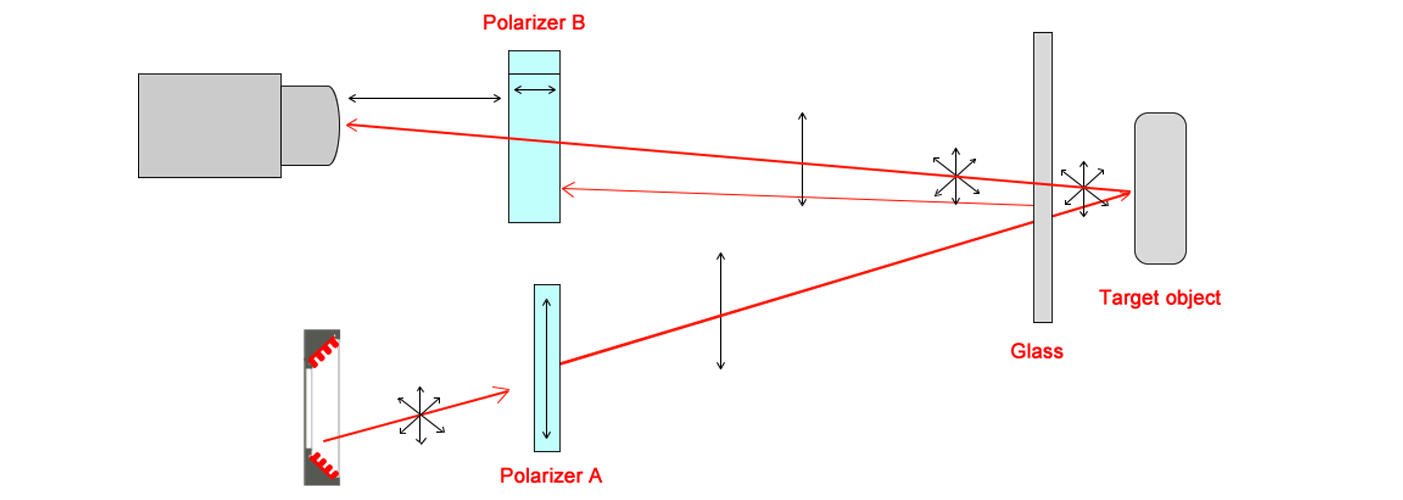

1. „Kierunkowe usuwanie odblasków” – eliminacja zakłóceń spowodowanych odbiciami/odblaskami: Światło odbite od gładkich powierzchni, takich jak metal, szkło czy plastik, jest często „światłem spolaryzowanym” (światło drgające w jednej płaszczyźnie). Kamery polaryzacyjne mogą filtrować światło spolaryzowane w określonych kierunkach poprzez dostosowanie kąta polaryzatora, powodując „przyciemnienie” obszarów odbijających i „wyróżnienie” szczegółów wad (np. rysy na metalu stają się widoczne mimo odbić).

2. "Ujawnianie ukrytych cech" w celu identyfikacji niewidocznych różnic: Ukryte właściwości, takie jak naprężenia wewnętrzne w przezroczystych elementach, faktura tworzywa sztucznego lub jednolitość powłoki, powodują zmiany stanu "polaryzacji" światła przechodzącego (zmiana kierunku drgań). Kamery polaryzacyjne potrafią rejestrować te zmiany, przekształcając ukryte cechy w obrazy z "kontrastem jasności" (np. ślady naprężeń w szkle pojawiają się jako kolorowe prążki).

Prościej mówiąc: Sytuacje, w których konwencjonalne kamery są "osлепione blaskiem i nie widzą ukrytych wad", to ich główna „arena działania” dla kamer polaryzacyjnych.

II. Kluczowe scenariusze zastosowań w przemysłowej kontroli wizyjnej

Kamery polaryzacyjne nie są narzędziem „uniwersalnym”, jednak ich zalety są niezastąpione w przypadkach występowania „silnego odblasku lub potrzeby wykrycia ukrytych cech”, znajdują one zastosowanie w różnych dziedzinach przemysłu:

1. Scenariusz 1: Kontrola powierzchniowych wad detali metalowych – eliminacja odblasków w celu ujawnienia zadrapań/wgnieceń

• Ból: Wady powierzchniowe, takie jak zadrapania, wgniotowania i natoki na częściach samochodowych (np. blokach silnika, zębatkach skrzyni biegów) oraz narzędziach ręcznych (np. frezach, łożyskach), są często "zanurzane" w jasnych plamach spowodowanych silnymi odbiciami od gładkich powierzchni metalowych podczas inspekcji kamerą konwencjonalną, co prowadzi do pominięcia nawet 20% defektów. Kontrola ręczna wymaga wielokrotnego regulowania kątów, aby znaleźć miejsca mniej odbijające światło, co zajmuje około 5 minut na część, jest bardzo niewydajna i narażona na błędy spowodowane zmęczeniem.

• Rozwiązanie z wykorzystaniem kamery polaryzacyjnej:

(1). Zasada techniczna: Odbicia od powierzchni metalowych są często światłem „spolaryzowanym liniowo”. Poprzez ustawienie kąta polaryzatora kamery prostopadle do kierunku polaryzacji odbicia można wyeliminować ponad 90% olśnienia. Światło rozproszone pochodzące od zadrapań/wgniotów ma charakter przypadkowy (niespolaryzowane) i nie jest filtrowane, dlatego pojawia się jako „wyraźne jasne linie/ciemne plamy” na ciemnym tle, co czyni wady oczywistymi.

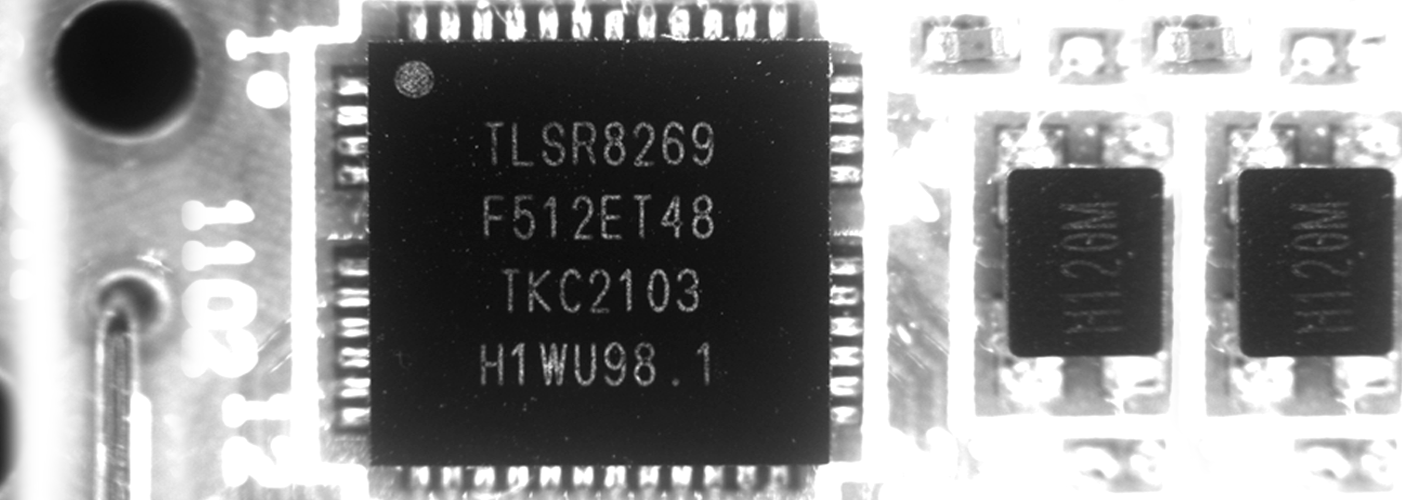

(2). Konfiguracja sprzętu: Użyj kamery liniowej z polaryzacją 5 MP (regulowalny kąt polaryzacji 0–360°) + oświetlenie pierścieniowe (równomierne oświetlenie, zmniejsza refleksy) + obiektyw makro (powiększa szczegóły wad, takie jak rysy 0,1 mm).

• Efekt realizacji:

Inspekcja zadrapań na powierzchni przekładni (głębokość zadrapania ≥0,05 mm):

(1).Metoda tradycyjna: Kamera konwencjonalna + ręczna ponowna inspekcja, 5 minut/sztuka, 20% pominiętych wad (drobne zadrapania ukryte przez refleksy), dzienne straty związane z przeróbką >10 000 ¥.

(2).Metoda z użyciem kamery z polaryzacją: Zautomatyzowana inspekcja bez refleksów, 10 sekund/sztuka, wykrywanie drobnych zarysowań o głębokości 0,05 mm, wskaźnik pominięć zmniejszony do 0,5%, wydajność zwiększona 30-krotnie, dzienne oszczędności na przeróbkach ~9500 ¥, roczne oszczędności >3 miliony ¥.

• Przykładowe zastosowania: Inspekcja zarysowań, wgnieceń i natręctw na metalowych elementach samochodowych, narzędziach ręcznych, wyrobach ze stali nierdzewnej oraz komponentach metalowych stosowanych w lotnictwie i kosmonautyce.

2. Scenariusz 2: Inspekcja części przezroczystych/półprzezroczystych – usuwanie refleksów w celu wykrycia pęcherzyków/impurit wewnętrznych

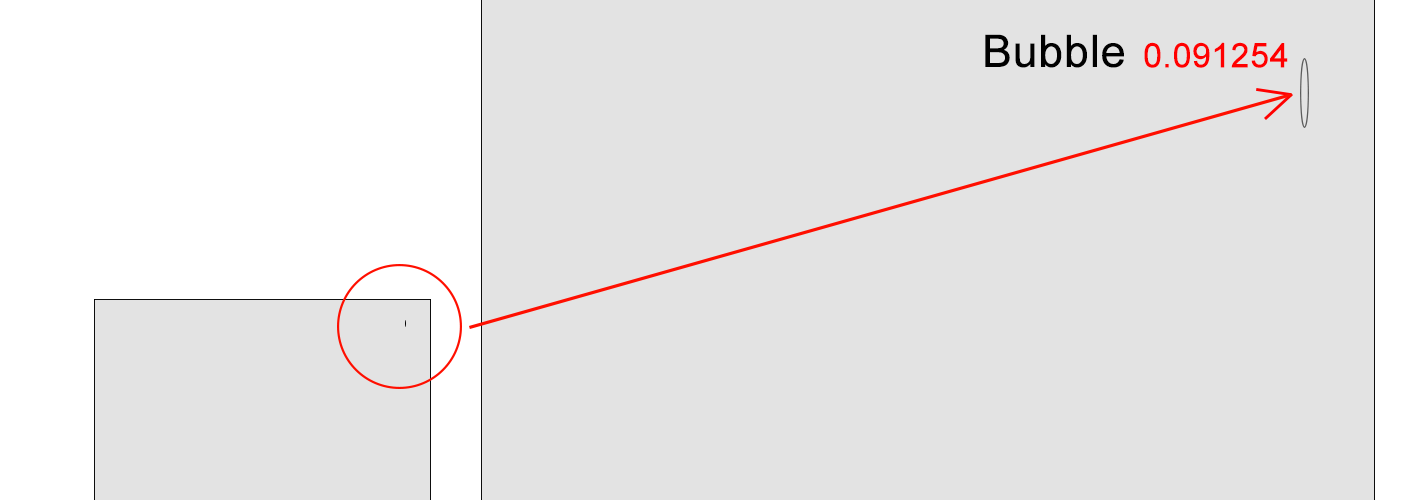

• Ból: W przypadku produktów takich jak szklane pokrywy telefonów komórkowych, szkło fotowoltaiczne, butelki plastikowe i soczewki optyczne, „odbłyski powierzchniowe” oraz „wewnętrzne odbicia” rejestrowane przez tradycyjne kamery zasłaniają wewnętrzne pęcherzyki, zanieczyszczenia i pęknięcia. Pęcherzyk o średnicy 0,1 mm w szkle telefonu może wyglądać jedynie jak rozmyty odblask. Ręczna kontrola wymaga ciemnych skrzynek i specyficznego kątowania oświetlenia, jest powolna (30 sekund/szklanka) oraz podatna na przeoczenie wad.

• Rozwiązanie z wykorzystaniem kamery polaryzacyjnej:

(1). Zasada techniczna: Wyfiltrowanie odblasków powierzchniowych (często spolaryzowanych) pozwala na wyraźne uchwycenie „rozpraszania światła przez wewnętrzne wady”. Pęcherzyki/zanieczyszczenia powodują rozproszone światło (niespolaryzowane), które pojawia się jako „ciemne plamy”; pęknięcia zmieniają załamanie światła, pojawiając się jako „ciemne linie”, całkowicie pozbawione zakłóceń od odblasków.

(2). Konfiguracja sprzętu: Użyj kamery polaryzacyjnej przesuwowej o rozdzielczości 12 MP (wysoka rozdzielczość dla drobnych wad) + światło współosiowe (zmniejsza odbicia powierzchniowe) + taśma przenośna szklana (stała prędkość dla szybkiej kontroli).

• Efekt realizacji:

Kontrola wewnętrznych pęcherzyków w szklanych pokrywach telefonów komórkowych (średnica pęcherzyka ≥0,1 mm):

(1). Metoda tradycyjna: Tradycyjna kamera + ręczna kontrola w ciemnym pudełku, 30 sekund/szklanka, 15% pominiętych defektów (małe pęcherzyki ukryte przez odblaski), ponad 200 uszkodzonych szkł dziennie (strata 6000 ¥).

(2). Metoda kamery polaryzacyjnej: Automatyczna kontrola z usuwaniem odblasków, 2 sekundy/szklanka, wykrywa pęcherzyki o średnicy 0,1 mm, wskaźnik pominiętych defektów zmniejszony do 0,3%, dzienna liczba uszkodzeń zmniejszona do 6 sztuk (strata 180 ¥), roczna oszczędność >2 mln ¥, wydajność zwiększona 15-krotnie.

• Przykładowe zastosowania: Wewnętrzna kontrola pęcherzyków, zanieczyszczeń i pęknięć w szkle telefonu, szkle fotowoltaicznym, soczewkach optycznych, przezroczystych plastikowych pojemnikach oraz półprzezroczystych foliach.

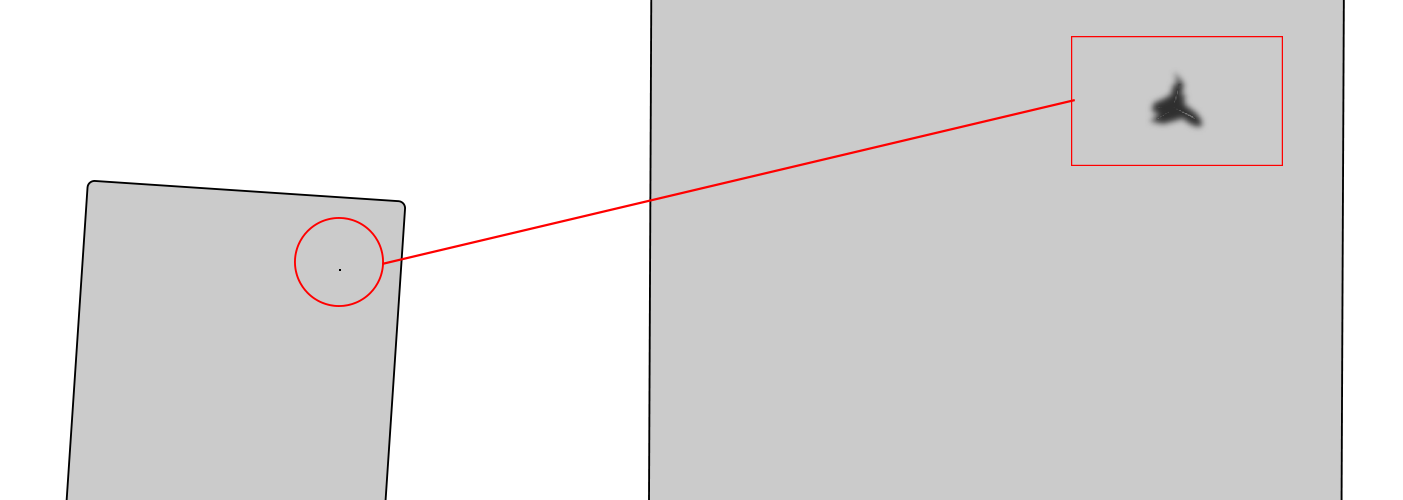

3. Scenariusz 3: Kontrola naprężeń w materiałach plastikowych/kompozytowych – ujawnianie ukrytych wewnętrznych śladów naprężeń/tekstury

• Ból: Wewnętrzne "naprężenia" powstałe podczas formowania elementów z tworzyw sztucznych (np. obudowy urządzeń, wnętrza samochodów) oraz kompozytów (np. tkaniny z włókna węglowego) są niewidoczne, ale osłabiają wytrzymałość części. Tradycyjna kontrola wymaga użycia "polarymetru" (urządzenie dedykowane, powolne: 2 minuty/sztuka), co jest niekompatybilne z prędkością linii produkcyjnej (np. 10 sztuk/minutę), wymuszając kontrolę próbki (np. 10%), co wiąże się z ryzykiem wystąpienia wad w całej partii.

• Rozwiązanie z wykorzystaniem kamery polaryzacyjnej:

(1).Zasada techniczna: Naprężenia powodują "dwójłomność" (światło rozdziela się na dwie prostopadle spolaryzowane wiązki). Aparat rejestruje różnicę faz, przekształcając ją w "paski kolorowe" (gęstsze tam, gdzie naprężenie jest większe), wizualizując ukryte ślady naprężeń bez konieczności używania dedykowanego polarymetru.

(2).Konfiguracja sprzętowa: Użyj kamery polaryzacyjnej 2 MP (obsługującej analizę różnicy faz) + światła o wysokiej jasności typu area light (zapewnia prześwietlenie grubych elementów plastikowych) + systemu synchronizacji liniowej (koordynacja z maszyną formującą).

• Efekt realizacji:

Kontrola naprężeń w obudowie z tworzywa sztucznego pralki:

(1).Metoda tradycyjna: Próbkowanie polarymetrem, 2 minuty/szczotka, współczynnik próbkowania 10%, wcześniej prowadziło do pęknięć w partiach (strata 500 000 ¥).

(2).Metoda z użyciem kamery z polaryzacją: 100% pełna kontrola, 5 sekund/szczotka, wykrywa ukryte ślady naprężenia o szerokości 0,5 mm, skuteczność wykrywania anomalii naprężeniowych na poziomie 99,8%, eliminacja wad partii, roczna oszczędność >800 000 ¥, wydajność zwiększona 24-krotnie.

• Przykładowe zastosowania: Wewnętrzne ślady naprężenia, kontrola nierówności faktury w obudowach urządzeń plastikowych, elementach wnętrza samochodów z tworzyw sztucznych, komponentach kompozytowych, rurach plastikowych.

4. Scenariusz 4: Kontrola jednolitości powłoki/filmy – wykrywanie zmienności grubości/pominiętej powłoki

• Ból: Jednolitość powłoki na lakierze samochodowym, powłokach meblowych, filmach przemysłowych wpływa na wygląd/wydajność. Tradycyjne kamery widzą tylko różnice koloru, a nie zmiany grubości (np. różnica 0,01 mm w warstwie farby). Tradycyjne metody wykorzystują „mierniki grubości powłoki” (dotykowe, 10 sekund/punkt), niewłaściwe dla dużych powierzchni, bardzo niską wydajność.

• Rozwiązanie z wykorzystaniem kamery polaryzacyjnej:

(1).Zasada techniczna: Różne grubości powłoki powodują różne "zmiany stanu polaryzacji" w świetle przechodzącym. Grubsze obszary bardziej zmieniają polaryzację. Analiza tych różnic przekształca zmienność grubości na "gradienty jasności" (ciemny = gruby, jasny = cienki), wizualnie pokazując problemy z jednolitością bez konieczności kontaktu.

(2).Konfiguracja sprzętowa: Użyj kamery polaryzacyjnej 8 MP (z algorytmami analizy stanu polaryzacji) + światła prętowego (obejmuje dużą powierzchnię) + ramienia robota (do kontroli 360°).

• Efekt realizacji:

Inspekcja jednolitości lakieru samochodowego (wymóg: 80±5 μm):

(1). Metoda tradycyjna: Pobieranie próbek za pomocą miernika grubości powłoki (10 punktów/samochód), 10 minut/samochód, wskaźnik pominięć 12% (nierównomierność w niepomierzonych obszarach), wskaźnik poprawek 8%.

(2). Metoda z użyciem kamery z polaryzacją: Pełna kontrola w 5 minut/samochód, wykrywa zmienność grubości ±3 μm, współczynnik wykrywania problemów z jednolitością 99,5%, wskaźnik poprawek zmniejszony do 0,5%, roczna oszczędność z tytułu mniejszej liczby poprawek >1,2 mln ¥, wydajność zwiększona dwukrotnie.

• Przykładowe zastosowania: Kontrola jednolitości powłoki, brakujące miejsca w powłoce, inspekcja zmienności grubości dla lakierów samochodowych, powłok meblowych, folii przemysłowych, powłok antykorozyjnych na metalach.

III. Pułapki do unikania: 3 kluczowe kwestie

• Wybierz tryb polaryzacji na podstawie typu wady: Nie wszystkie scenariusze wykorzystują ten sam tryb. Kamery mogą mieć polaryzację liniową (najlepsza do odbić powierzchniowych na metalu/szkle) lub kołową (lepsza do zakrzywionych/nierównych powierzchni, takich jak krzywe plastikowe, łukowane szkło). Niewłaściwy wybór zmniejsza skuteczność.

•Synchronizuj kąt źródła światła i polaryzatora: Niezbędne dla efektu. Używaj niepolaryzowanych źródeł światła (standardowe diody LED) i dostosuj kąt między źródłem światła a polaryzatorem kamery (najlepiej, gdy są prostopadłe). Użycie polaryzowanych źródeł światła lub niewłaściwych kątów nie eliminuje odblasków.

• Weź pod uwagę rozdzielczość i częstotliwość klatek w kontekście tempa produkcji:

(1). Drobne wady (np. zadrapanie 0,1 mm): wybierz kamerę ≥5 MP.

(2). Szybkie linie (np. 1 szkło/2 sekundy): wybierz kamerę ≥60 fps.

(3). Duże obszary (np. karoseria samochodu): wybierz kamerę polaryzacyjną z matrycą powierzchniową, aby uniknąć błędów łączenia obrazu występujących przy użyciu kamer przesuwnych.

IV. Podsumowanie: Kamery polaryzacyjne – Włączanie kontroli przemysłowej do „eliminowania odblasków i widzenia ukrytych wad”

Gdy rosnące wymagania produkcji przemysłowej dotyczą wyższej dokładności wykrywania defektów i wydajności, ograniczenia tradycyjnych kamer – „odbłyski i niemożność wykrycia ukrytych wad” – stają się coraz bardziej widoczne.

Kamery polaryzacyjne, dzięki swoim unikalnym możliwościami „eliminacji odblasków i ujawniania ukrytych cech”, stają się niezbędnym narzędziem w obróbce metali, produkcji przezroczystych elementów, formowaniu tworzyw sztucznych, powlekaniu i innych dziedzinach. Nie zastępują one kamer konwencjonalnych, ale wypełniają lukę w przypadku „scenarzy narażonych na odbłyski i wykrywania ukrytych wad”, przenosząc kontrolę wizyjną z poziomu „polegania na szczęściu i kątach” na poziom „stabilnego i precyzyjnego identyfikowania”.