Wybór sprzętu: kluczowe kwestie przy wyborze komputerów przemysłowych

W aplikacjach wizyjnych komputer przemysłowy (IPC) pełni rolę podstawowego urządzenia obliczeniowego, realizując wiele zadań, takich jak przetwarzanie obrazu, analiza danych i sterowanie urządzeniami. Ponieważ wizja maszynowa odgrywa często kluczową rolę w automatyce przemysłowej, kontroli jakości i sterowaniu precyzyjnym, wybór IPC bezpośrednio wpływa na wydajność i niezawodność systemu.

W systemie wizyjnym część akwizycji obrazu składa się głównie z kamery przemysłowej, obiektywu przemysłowego i kombinacji źródła światła, natomiast część przetwarzania obrazu jest realizowana przez oprogramowanie do przetwarzania obrazów. Kroplówkę można uznać za interfejs między kamerą przemysłową (źródłem wideo) a komputerem (oprogramowaniem). Obrazy przechwytywane przez kroplówkę są dostarczane do komputera lub innych procesorów w celu dalszego przetwarzania.

I. Zastosowania i wymagania

Systemy wizyjne są szeroko stosowane w dziedzinach takich jak automatyzacja przemysłowa, kontrola jakości, wspomaganie robotów i sterowanie o dużej precyzji. W tych dziedzinach dobór komputera przemysłowego (IPC) należy określić na podstawie następujących punktów:

1. Wymagania przetwarzania obrazu

Systemy wizyjne muszą skutecznie przetwarzać duże ilości danych obrazowych, co wymaga od komputera przemysłowego (IPC) posiadania znacznych mocy obliczeniowych.

2. Łączność urządzeń

Często konieczne jest łączenie urządzeń takich jak kamery, czujniki i sterowniki PLC przez różne interfejsy. Dlatego komputer przemysłowy (IPC) powinien posiadać wystarczającą liczbę interfejsów wejściowych/wyjściowych (I/O).

3. Przystosowanie do środowiska

W środowiskach przemysłowych sprzęt do wizji maszynowej może być narażony na trudne warunki, takie jak wysoka temperatura, kurz i wibracje. W związku z tym komputer przemysłowy (IPC) musi charakteryzować się dużą odpornością na zakłócenia oraz przystosowaniem do różnych warunków środowiskowych.

II. Czynniki brane pod uwagę przy wyborze komputera przemysłowego (IPC)

Podczas doboru komputera przemysłowego (IPC) odpowiedniego do wizji maszynowej należy wziąć pod uwagę następujące aspekty:

1. Wydajność przetwarzania

Systemy wizji maszynowej zazwyczaj wymagają przetwarzania obrazu i obliczeń w czasie rzeczywistym, co stawia wysokie wymagania względem mocy obliczeniowej komputera przemysłowego (IPC). Można rozważyć modele wyposażone w wysokowydajne procesory CPU (np. Intel Core i-series, procesory Xeon) oraz karty graficzne GPU (np. karty akcelerujące NVIDIA GPU) wspierające zadania przetwarzania obrazu.

2. Wymagania interfejsowe

Częstotliwość próbkowania odzwierciedla prędkość i możliwości przechwytującego urządzenia w przetwarzaniu obrazów. Podczas pozyskiwania obrazu należy zwrócić uwagę, czy częstotliwość próbkowania przechwytującego urządzenia spełnia wymagania.

3. Przystosowanie do środowiska

Systemy wizyjne często działają w dość trudnych warunkach, takich jak warsztaty fabryczne. Komputer przemysłowy (IPC) musi charakteryzować się odpornością na wstrząsy, pyłochronnością, wodoodpornością oraz obsługą szerokiego zakresu temperatur.

4. Wysoka wydajność w czasie rzeczywistym i stabilność

Wizja maszynowa wymaga natychmiastowej reakcji na sygnały zewnętrzne. Dlatego system operacyjny komputera przemysłowego (IPC) musi wspierać wymagania czasu rzeczywistego. Wybór systemu operacyjnego czasu rzeczywistego (RTOS) lub systemu operacyjnego wbudowanego pozwala zagwarantować terminowość i dokładność przetwarzania danych.

5. Możliwość rozbudowy

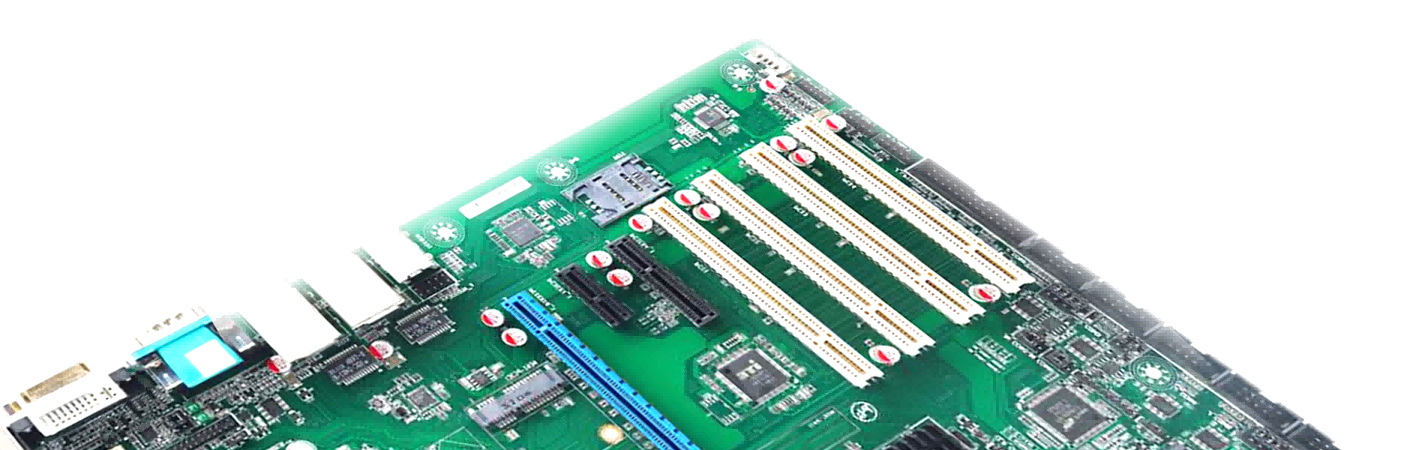

W miarę jak zastosowanie systemów wizyjnych się poszerza, komputer przemysłowy (IPC) musi cechować się dobrą skalowalnością, umożliwiając łatwe dodawanie dysków twardych, pamięci, interfejsów sieciowych itp., wspierając ulepszanie i optymalizację funkcji systemu.

III. Porównanie konfiguracji sprzętowych komputera przemysłowego (IPC)

|

Element |

Wymagania IPC |

Opis |

|

Moc obliczeniowa |

Mocne wsparcie ze strony procesora CPU i GPU |

Należy wybrać komputer przemysłowy (IPC) z wysokiej klasy procesorem CPU (np. Intel Core, Xeon) oraz z obsługą GPU. |

|

Wymagania dotyczące interfejsów |

Mocne wsparcie ze strony procesora CPU i GPU |

Konieczność zapewnienia interfejsów takich jak USB, GigE, RS-232/485, Camera Link. |

|

Dostosowanie do środowiska |

Odporny na wstrząsy, pył i wodę, odporny na ekstremalne temperatury |

Komputer przemysłowy (IPC) wymaga solidnej obudowy, która wytrzyma trudne warunki środowiskowe, takie jak wahania temperatury, pył i wibracje. |

|

Wydajność w czasie rzeczywistym |

Obsługa systemu RTOS lub systemu operacyjnego wbudowanego |

Zapewnienie systemu operacyjnego obsługującego przetwarzanie danych w czasie rzeczywistym w celu zapewnienia przetwarzania obrazu w czasie rzeczywistym. |

|

Rozszerzalność |

Wsparcie dla projektowania modułowego i rozbudowy sprzętowej |

Możliwość dodania dodatkowej pamięci, dysków twardych, interfejsów we/wy w celu łatwej rozbudowy systemu. |

Iv. Zalecane typowe konfiguracje sprzętu

Podczas wyboru komputera przemysłowego (IPC) do zastosowań w zakresie wizji maszynowej poniżej znajdują się kilka zalecanych typowych konfiguracji sprzętowych, które pomogą w wyborze odpowiedniego IPC na podstawie różnych potrzeb:

|

Scenariusz zastosowania |

Zalecana konfiguracja sprzętowa |

Powód |

|

Wysokodokładna obróbka obrazu |

Wysokowydajny procesor (np. Intel Core i7/i9) + karta graficzna (np. NVIDIA Jetson) |

Wysokowydajne procesory oraz karta graficzna przyspieszają zadania przetwarzania obrazu, dostosowując się do złożonych zadań wizyjnych. |

|

Synchronizacja wielu kamer i monitorowanie |

Wieloprotokółowe interfejsy (GigE, USB3.0), szybka sieć |

Wieloprotokółowe interfejsy wspierają pozyskiwanie i przesyłanie danych w czasie rzeczywistym z wielu kamer, zapewniając brak opóźnień. |

|

Praca w trudnych warunkach środowiskowych |

Obudowa odporna na wstrząsy/kurz, szeroki zakres temperatur (-20°C~60°C) |

Odpowiedni do trudnych warunków środowiskowych, takich jak wysoka temperatura, wilgotność, kurz; gwarantuje długotrwałą i stabilną pracę. |

|

Potrzeby obliczeń brzegowych |

Wysokowydajny system wbudowany (np. architektura ARM) |

Zadania obliczeniowe na krawędzi wymagają szybkiego przetwarzania lokalnego, aby zmniejszyć opóźnienie sieciowe. |

|

Automatyzacja i kontrola przemysłowa |

Wielokrotne interfejsy I/O (np. RS-232, magistrala CAN) |

IPC musi wspierać dostęp i kontrolę wielu urządzeń przemysłowych, zapewniając skuteczną komunikację między sprzętem. |

V. Podsumowanie i rekomendacje wyboru

W aplikacjach wizyjnych wybór IPC powinien skupiać się na wielu aspektach, w tym wydajności przetwarzania, obsłudze interfejsów, dopasowaniu środowiskowym, wydajności w czasie rzeczywistym i możliwości rozbudowy. Odpowiedni IPC musi nie tylko spełniać wymagania efektywnej obróbki obrazu, ale także zapewniać stabilną pracę w trudnych warunkach środowiskowych, posiadać wystarczającą łączność i potencjał rozbudowy.

Rekomendacje doboru:

1. Do przetwarzania obrazu o wysokiej precyzji i zadań złożonych wybierz komputer przemysłowy IPC z wydajnym procesorem CPU i GPU.

2. Do obsługi wielu kamer i monitoringu w czasie rzeczywistym komputer IPC musi posiadać rozbudowaną obsługę sieciową i interfejsów.

3. Dla aplikacji w trudnych warunkach środowiskowych wybierz komputer IPC ze zabezpieczeniami przed wibracjami, pyłem, wodą oraz obsługujący szeroki zakres temperatur.

4. Dla aplikacji wymagających obliczeń brzegowych wybierz system wbudowany lub kompaktowy komputer IPC, aby osiągnąć szybkie przetwarzanie danych.