Jak wykrywać głębokość elementu za pomocą wizualnej inspekcji

W przemyśle produkcyjnym dokładne wykrywanie głębokości elementów jest kluczowe dla kontroli jakości. Tradycyjne metody pomiaru ręcznego, takie jak użycie śruba mikrometrycznego, są wolne i podatne na błędy. Czynniki ludzkie, takie jak zmęczenie i niezgodna aplikacja siły, prowadzą do niedokładności, a błędy paralaksy lub niewłaściwa kalibracja mogą dalej pogarszać precyzję. Te problemy stają się krytyczne w produkcji masowej, powodując kosztujące poprawy i opóźnienia w dostawach.

Inspekcja wizualna, wspierana zaawansowanym obrazowaniem, oferuje lepszą alternatywę. Pozwala na bezkontaktowe, wysokie tempo pomiarów części, chroniąc wrażliwe komponenty i utrzymując efektywność linii produkcyjnej. Capable of handling complex geometries, inspekcja wizualna stała się podstawą gwarancji jakości w nowoczesnej produkcji.

1. Wprowadzenie do inspekcji wizualnej do wykrywania głębokości

Wizualna inspekcja do wykrywania głębokości elementu przechwytuje obrazy części i przetwarza je, aby wyodrębnić dane związane z głębokością. W przeciwieństwie do pomiaru ręcznego oferuje ona działanie bez kontaktu, eliminując ryzyko uszkodzenia wrażliwych części podczas procesu pomiaru. W produkcji mikroelektronicznych komponentów, gdzie elementy są często ekstremalnie małe i kruche, nawet najlżejszy dotyk narzędzia pomiarowego może spowodować deformację lub uszkodzenie, ale wizualna inspekcja gwarantuje integralność tych wrażliwych części.

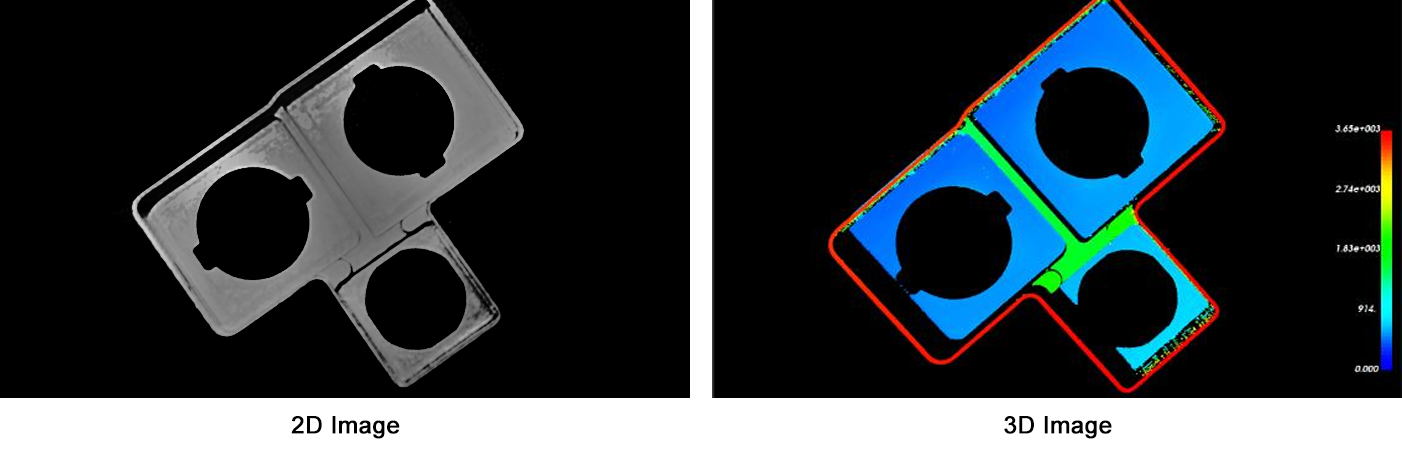

Ponadto, wizyjna inspekcja pozwala na szybkie przetwarzanie, zdolne do analizowania wielu części w ciągu sekund, co jest kluczowe dla utrzymania tempa współczesnych linii masowego produkcji. Dzięki systemom automatycznej wizyjnej inspekcji, części mogą być sprawdzane ciągle bez konieczności częstego ingerowania operatora, co znacząco zwiększa wydajność produkcji. Ponadto, może ona radzić sobie z częściami o złożonych geometriach, które są trudne, jeśli nie niemożliwe, do dokładnego pomiaru ręcznie. Części o nieregularnym kształcie, takie jak skomplikowane formy stosowane w przemyśle plastikowym, mogą być precyzyjnie mierzone pod kątem głębokości za pomocą technik wizyjnej inspekcji, dostarczając szczegółowych danych, których metody ręczne po prostu nie mogą osiągnąć. Te zalety czynią wizyjną inspekcję szeroko stosowaną w różnych przemysłach.

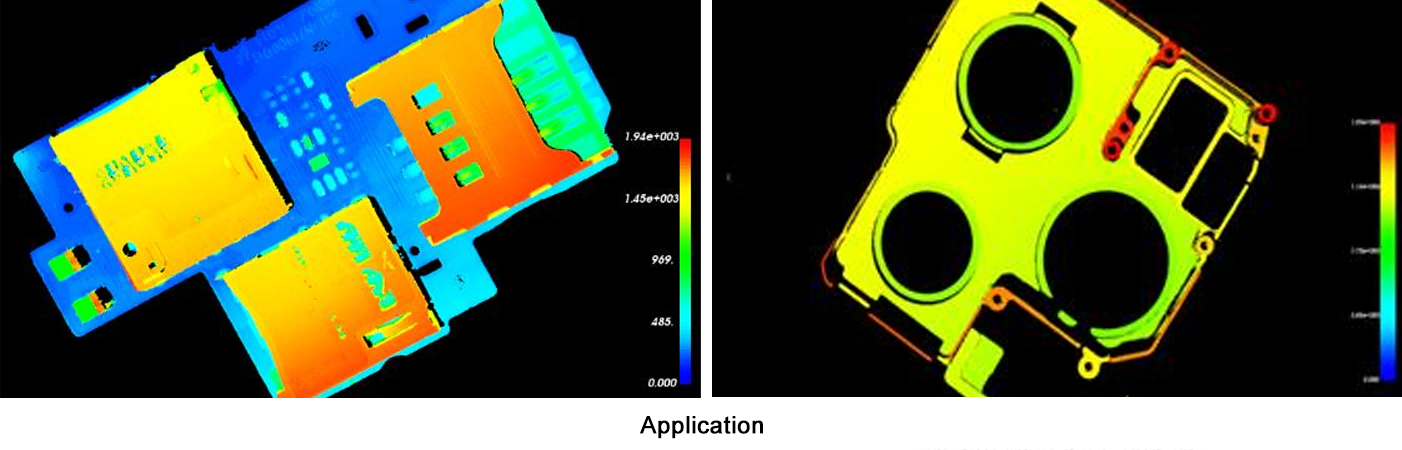

2. Powszechne techniki 3D wizyjnej inspekcji do wykrywania głębokości

2.1 Widzenie stereoskopowe

Wizja stereoskopowa wykorzystuje dwie lub więcej kamer do przechwytywania obrazów z różnych punktów widzenia. Poprzez obliczanie różnic między tymi obrazami i zastosowanie zasady triangulacji, określa głębokość punktów na powierzchni elementu. Ta technika jest szczególnie odpowiednia dla części o złożonym kształcie, oferując stosunkowo dokładne informacje o głębokości.

Przykład przemysł lotniczy używa wizji stereoskopowej do pomiaru głębokości złożonych powierzchni łopatek turbinowych, co gwarantuje wydajność aerodynamiczną i bezpieczeństwo lotu.

2.2 Strukturalne światło

Strukturalne światło projekcjonuje wzory, takie jak paski lub siatki, na element. Gdy wzór deformuje się ze względu na zmiany głębokości powierzchni, kamera rejestruje tę zmianę. Analiza deformacji, zwłaszcza przesunięcia fazy pasków, pozwala na obliczenie głębokości elementu. Oferta obejmuje pomiary wysokiej rozdzielczości i szybkie pozyskiwanie danych, co czyni ją idealną dla małych, szczegółowych części.

Przykładowe zastosowanie : W produkcji mikroczypów światło strukturalne mierzy głębokość rowków i wypukłości na czypach, zapewniając właściwy wydajność elektryczną.

2.3 Czas-przelotu (ToF)

Kamery ToF mierzą czas, jaki światło potrzebuje, aby dotrzeć do obiektu i wrócić. Korzystając z znanej prędkości światła, obliczana jest głębokość. Mogą one szybko generować mapę głębokości, co jest ekstremalnie przydatne w aplikacjach czasu rzeczywistego, chociaż dokładność może być wpływna przez światło otoczenia i odbijanie obiektu.

Praktyczny Scenariusz : W sortowaniu paczek przez robota, kamery ToF na ramionach robota mierzą głębokość powierzchni paczki w czasie rzeczywistym dla dokładnego chwytania.

3. Porównanie między zwykłymi kamerami a kamerami 3D w wykrywaniu głębokości

Zwykłe kamery przede wszystkim rejestrują obrazy 2D. W celu wykrywania głębokości opierają się na dodatkowych technikach, takich jak stereo dopasowanie lub budowa struktury z ruchu, które są złożone i czasochłonne. Te metody wymagają znacznych zasobów obliczeniowych i często obejmują przetwarzanie dużych ilości danych, co czyni je mniej odpowiednimi dla aplikacji w czasie rzeczywistym. Kamy 3D, zaprojektowane specjalnie do wykrywania głębokości, bezpośrednio generują mapy głębokości. Dostarczają one dokładnego pomiaru głębokości i mogą dobrze radzić sobie z różnymi powierzchniami, co sprawia, że są odpowiednie dla szerokiego zakresu zastosowań przemysłowych. Jednakże, kamery 3D są droższe, przy cenach od kilku tysięcy do dziesiątek tysięcy dolarów, w tym niezbędne sprzęt i oprogramowanie do przetwarzania danych. Ten wyższy koszt jest istotnym czynnikiem, który przedsiębiorstwa muszą uwzględnić podczas decydowania o inwestycji w systemy inspekcji oparte na kamerach 3D.

4. Wyzwania i rozwiązania w inspekcji wizualnej dla wykrywania głębokości

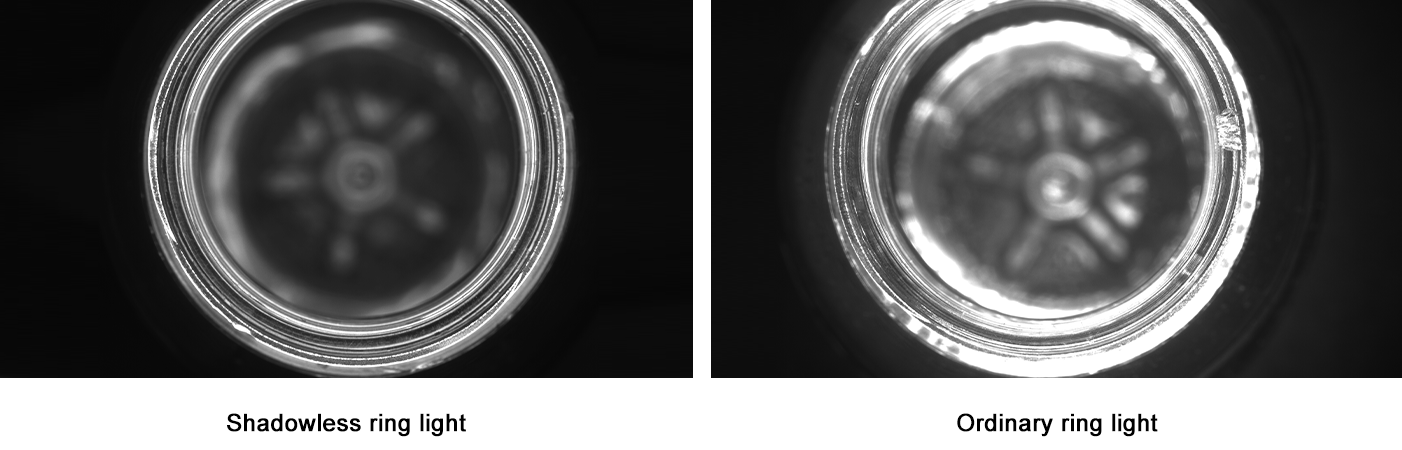

Głównym wyzwaniem jest radzenie sobie z wahania oświetlenia, które mogą powodować zniekształcenia obrazów i pomiarów głębokości. W środowiskach przemysłowych warunki oświetleniowe mogą się zmieniać z powodu czynników takich jak pora dnia, użycie różnych źródeł światła lub ruch obiektów rzucających cienie. Systemy oświetlenia adaptacyjnego, które dostosowują parametry źródła światła, w tym intensywność, temperaturę barwczą i kierunek, zgodnie ze środowiskiem inspekcji, mogą rozwiązać to problem. Te systemy używają czujników do wykrywania zmian w oświetleniu i automatycznie optymalizują oświetlenie, aby zapewnić spójne i dokładne przechwytywanie obrazu.

Złożone powierzchnie elementów, takie jak przezroczyste lub odbijające, również stanowią trudności. Przezroczyste elementy, takie jak soczewki optyczne, pozwalają światłu przechodzić przez nie, co utrudnia określenie dokładnej głębokości powierzchni. W przypadku takich elementów można zastosować techniki, takie jak użycie światła polarizowanego lub obrazowania wielofalowego. Światło polarizowane zmniejsza odblaski i odbicia, podczas gdy obrazowanie wielofalowe może do pewnego stopnia прzenikać materiał i dostarczać informacji o strukturach wewnętrznych i powierzchniowych. Dla powierzchni odbijających można rozważyć antyodbiernicze pokrycia lub specjalne układania oświetleniowe, takie jak użycie oświetlenia dyfuzyjnego, aby zapewnić dokładne wykrywanie głębokości.

5. Przyszłe trendy

Przyszłość wykrywania głębokości w inspekcji wizualnej tkwi w integracji sztucznej inteligencji i uczenia maszynowego. Algorytmy oparte na deep learningu, takie jak sieci neuronowe konwolucyjne (CNN), poprawią dokładność wykrywania. Te algorytmy mogą uczyć się złożonych wzorców na podstawie dużych ilości danych i automatycznie ekstrahować informacje o głębokości z wysoką precyzją, nawet w trudnych scenariuszach z złożonymi tłaami lub częściami o nieregularnych kształtach.

Kombinacja różnych technik inspekcji wizualnej, takich jak widzenie stereoskopowe i ToF, zapewni bardziej kompleksowe informacje o głębokości. Ten hybrydowy podejście może wykorzystać moc każdego z tych rozwiązań, przekraczając ich indywidualne ograniczenia i oferując bardziej dokładne i niezawodne pomiary głębokości.

Podsumowując, wizualna inspekcja dostarcza niezawodny sposób na wykrywanie głębokości części. Przez zrozumienie różnych technik, ich porównań i radzenie sobie z wyzwaniami, producenci mogą zoptymalizować swoje procesy kontroli jakości. W miarę postępu technologicznego, wizualna inspekcja będzie odgrywać jeszcze większą rolę w przemyśle produkcyjnym, napędzając innowacje i poprawiając ogólną wydajność produkcji.