Schemat Oświetlenia Do Wykrywania Zarysowań Powierzchniowych Na Podstawie Wizji Maszynowej

W produkcji przemysłowej często występują wady powierzchniowe, takie jak pęknięcia i zarysy na produktach. Przemysł wizji maszynowej dokonał znaczących przełomów w inspekcji powierzchni w porównaniu do wcześniejszych lat, a wykrywanie zarysowań, plam i innych wad na powierzchniach produktów nie jest już trudnym wyzwaniem.

Jest powszechnie stosowany w inspekcji powierzchni w różnych gałęziach przemysłu, takich jak metal, szkło, ekrany telefonów komórkowych i panele ciekłokrystaliczne.

Jednakże takie wady często mają nieregularne kształty, niski kontrast głębi oraz mogą być łatwo zakłócone przez naturalną fakturę lub wzory na powierzchni produktu. Dlatego wykrywanie zadziorów na powierzchni stawia bardzo wysokie wymagania w zakresie prawidłowego oświetlenia, rozdzielczości kamery, pozycji względnej między inspektorowanym elementem a kamerą przemysłową oraz złożonych algorytmów wizji maszynowej.

Podstawowy proces analizy wykrywania zadziorów w wizji maszynowej dzieli się na dwa kroki: Po pierwsze, należy ustalić, czy na powierzchni produktu występuje zadzior. Po drugie, po potwierdzeniu obecności zadzioru na analizowanym obrazie, należy go wyodrębnić.

ⅰ . Zadziory na powierzchni można ogólnie podzielić na trzy główne kategorie:

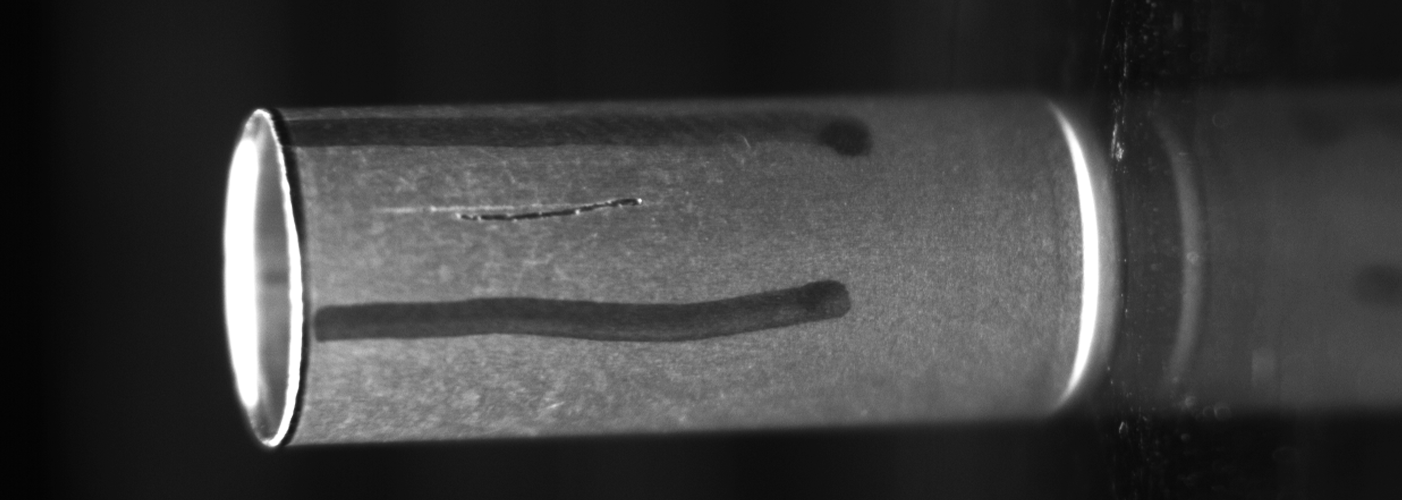

Typ 1 Zadziory: Względnie łatwe do zidentyfikowania wizualnie, charakteryzujące się wyraźną zmianą odcienia szarości w porównaniu z otaczającym obszarem. Można wybrać mniejszy próg, aby bezpośrednio oznaczyć wadliwą część.

Typ 2 Zadziory: Niektóre mają mniej oczywiste zmiany jasności odcienia szarości. Całe obraz ma stosunkowo jednolitą skale szarości, obszar zadrapania jest mały (tylko kilka pikseli), a jasność szarości jest jedynie nieznacznie niższa niż otaczającego obrazu, co czyni je bardzo trudnymi do rozróżnienia.

Oryginalny obraz może zostać poddany filtracji średniej, aby uzyskać wyostrzony obraz. Następnie odjąć ten obraz od oryginalnego. Gdy wartość bezwzględna różnicy jest większa niż próg, oznaczyć ją jako obiekt docelowy. Oznaczyć wszystkie obiekty docelowe, obliczyć ich powierzchnię, usunąć obiekty o zbyt małej powierzchni i pozostałe oznaczyć jako zadrapania.

Zadrapania typu 3: Posiadają znaczące różnice jasności odcienia szarości pomiędzy częściami, a ich kształt jest zazwyczaj długi i wąski. Jeżeli do obrazu zostanie zastosowana segmentacja z ustalonym progiem, oznaczona część wadliwa będzie mniejsza niż część rzeczywista.

Ponieważ zadrapania na takich obrazach są długie i cienkie, poleganie wyłącznie na detekcji w skali szarości spowoduje przeoczenie rozciągniętych części defektu. Dla tych obrazów, w oparciu o ich cechy, wybiera się metodę łączącą podwójne progi oraz cechy kształtu defektu.

Ze względu na różnorodność obrazów w przemyśle, dla każdego typu obrazu podczas przetwarzania należy analizować różne metody i kompleksowo je uwzględniać, aby osiągnąć zamierzony efekt.

Ogólnie rzecz biorąc, wartość skali szarości części ze zdrapaniami jest ciemniejsza niż otaczającego ją normalnego obszaru, co oznacza, że wartość skali szarości zdrapania jest mniejsza. Co więcej, większość z nich znajduje się na powierzchniach gładkich, dlatego zmiana skali szarości na całym obrazie jest ogólnie bardzo jednolita, brakuje cech tekstury.

Dlatego detekcja zdrapania na powierzchni wykorzystuje generalnie cechy skali szarości oparte na metodach statystycznych lub segmentacji progowej, aby zaznaczyć część ze zdrapaniami.

Ponadto detekcja defektów zdrapania na powierzchni stawia ekstremalnie wysokie wymagania w zakresie prawidłowego oświetlenia.

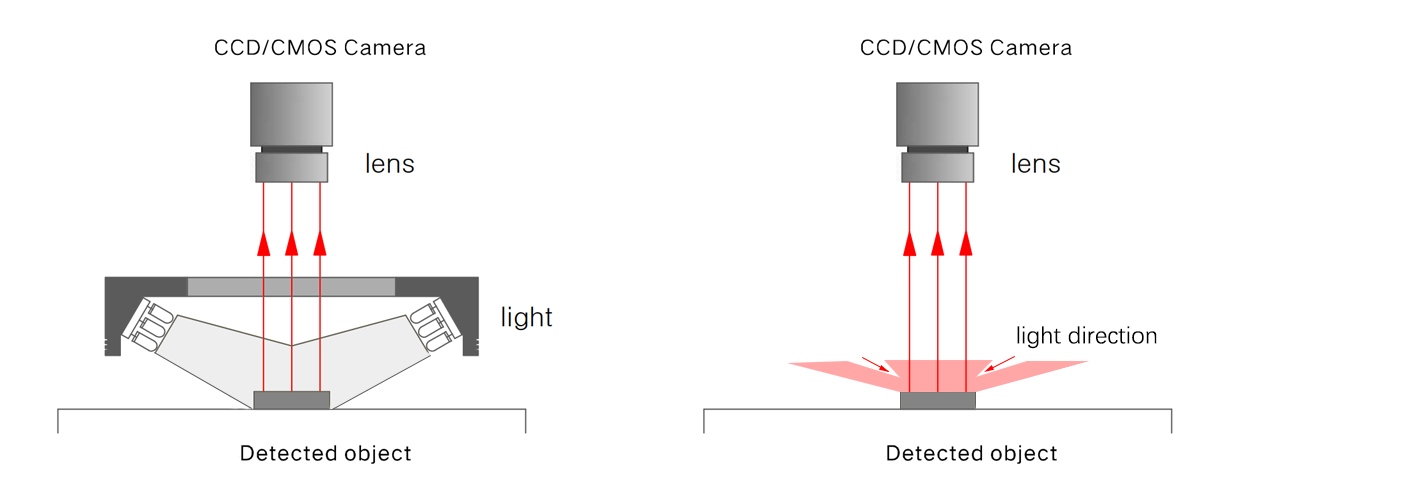

ⅱ. Wspólne metody oświetlenia w inspekcji wizyjnej maszyn obejmują następujące cztery:

Światło współosiowe, światło o niskim kącie, światło tylne i światło o wysokim kącie. Te cztery metody oświetlenia są skuteczne przy wykrywaniu twardych zarysowań, jednak w przypadku produktów o wysokich wymaganiach powierzchniowych, takich jak miękkie zarysowania, efekt jest mniej widoczny.

Analiza dużych ilości danych wskazuje, że w przypadku zarysowań powierzchni produktów proponowane są dwa główne rozwiązania: oświetlenie o niskim i wysokim kącie.

(I) Metoda niskiego kąta

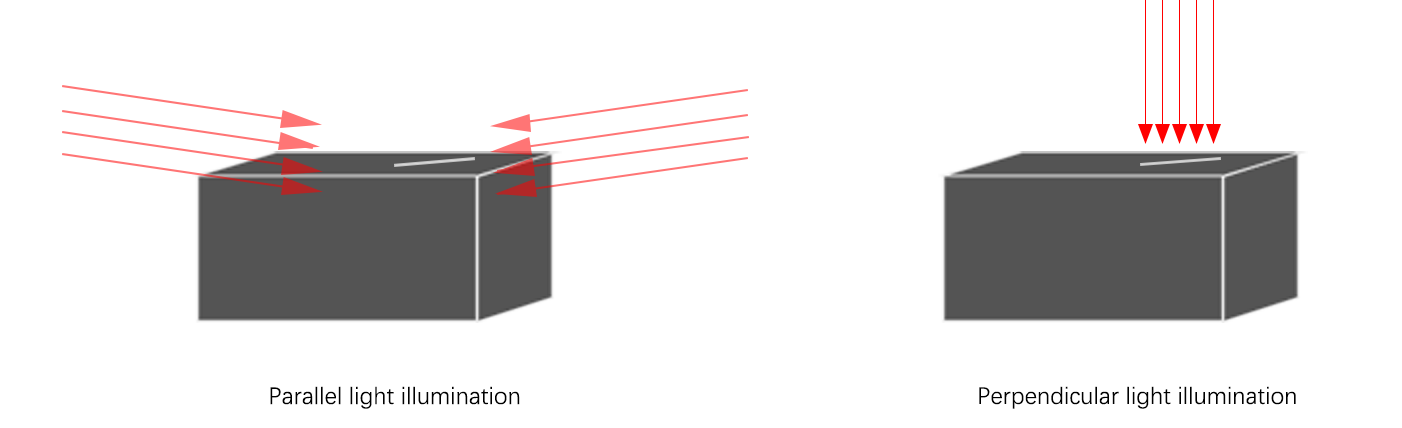

Gdy dwa obiekty się stykają i tarcia, łatwo powstają zarysowania powierzchni, co oznacza, że zarysowania mają kierunek.

Biorąc pod uwagę efekt oświetlenia o niskim kącie, jeśli zastosujemy oświetlenie światłem równoległym (równoległym do zarysowania), zarysowanie zostanie rozmyte przez światło, co czyni efekt mniej widocznym na obrazie.

Jeśli zastosujemy zestaw oświetlenia prostopadłego (prostopadłego do zarysowania), zarysowanie zostanie podświetlone przez światło, co czyni efekt bardzo widocznym na obrazie.

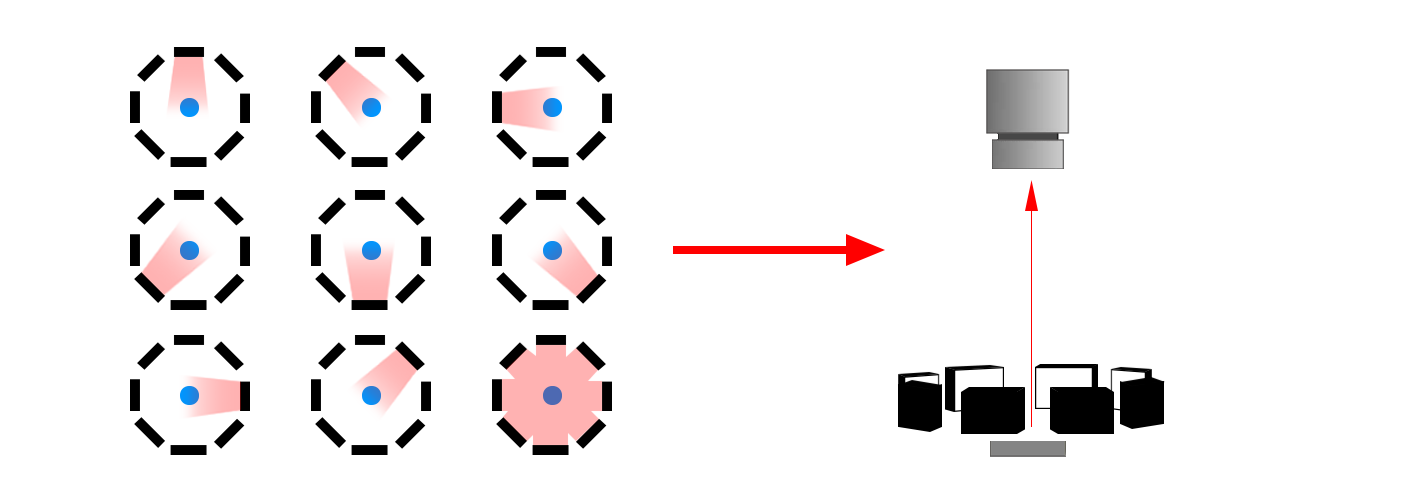

Na podstawie powyższej analizy do naświetlania przedmiotu pracy w sposób czasowy wykorzystujemy osiem świetlnych źródeł w kształcie pręta, projektując poniższy schemat oświetlenia.

Pierścieniowe źródło światła dzielone jest na osiem kanałów sterujących, które naświetlają w sposób czasowy, a następnie obrazy są robione z rzędu osiem razy. Ostatecznie oprogramowanie wykorzystuje algorytm do nałożenia wszystkich wad, co ostatecznie pozwala wykryć obecność zadziorów na powierzchni przedmiotu pracy z wysoką dokładnością.

To rozwiązanie obrazowania jest odpowiednie dla produktów o wysokiej precyzji, których wymagania dotyczące kontroli powierzchni są rygorystyczne, ale nie nadaje się do produktów o rygorystycznych wymaganiach związanych z efektywnością.

(II) Metoda dużego kąta

Doświadczenie wskazuje, że dla delikatnych zadziorów przy oświetleniu współosiowym im większa odległość robocza źródła światła, tym bardziej widoczny efekt.

Jednak dla tego samego źródła światła, większa odległość robocza oznacza również mniejszą powierzchnię emitującą światło oraz zmniejszenie jasności źródła światła. Niemożliwe jest osiągnięcie jednoczesnie efektu i praktyczności.

Zazwyczaj ,pracownik w w zakładzie stosuje oświetlenie lampami fluorescencyjnymi podczas wizualnej kontroli informacji na powierzchni produktu. Światło z lampy fluorescencyjnej odbija się lustrzane do ich oczu.

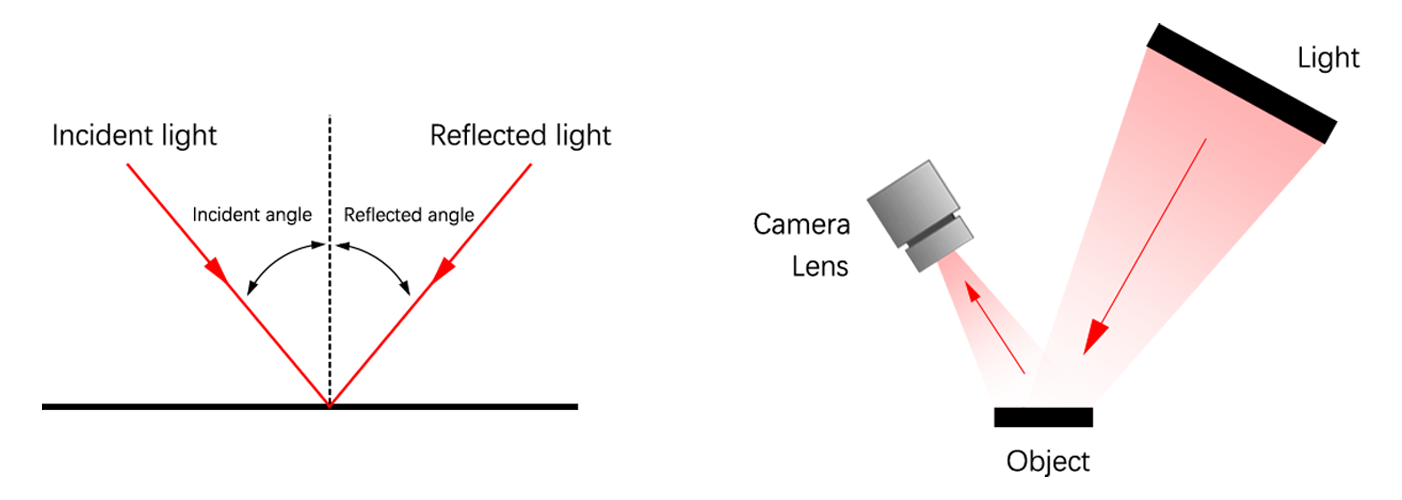

Dla elementów odbijających światło lustrzane, w oparciu o prawo odbicia światła, stosowana jest metoda oświetlenia pozwalająca uzyskać efekt odbicia lustrzanego.

Ostrożni użytkownicy zauważą, że metoda kontroli wzrokowej często polega na rzutowaniu obrazu lampy fluorescencyjnej na produkt, a następnie przesuwaniu produktu tak, by cień lampy przesuwał się po jego powierzchni.

W ten sposób plama świetlna oświetla lokalny obszar produktu, odbijając informacje o jego powierzchni, co pozwala ludzkiemu oku wyraźnie ocenić, czy produkt ma wady, a nawet najmniejsze z nich stają się łatwo widoczne.

Powyżej znajdują się propozycje rozwiązań oświetleniowych opartych na wizji maszynowej dla powierzchniowych zarysowań. Mam nadzieję, że będą pomocne w realizacji Państwa projektu.