Wizja maszynowa w wykrywaniu poziomu cieczy

W automatyce przemysłowej dokładne wykrywanie poziomu cieczy jest kluczowe dla zapewnienia jakości produktu, efektywności procesu i bezpieczeństwa operacyjnego. Wizja maszynowa, jako technologia bezdotykowa o wysokiej precyzji, stała się skutecznym rozwiązaniem do inspekcji poziomu cieczy. W artykule omówiono podstawowe komponenty systemów wizji maszynowej do wykrywania poziomu cieczy oraz ich praktyczne zastosowania w różnych branżach.

Podstawowe komponenty systemów wizji maszynowej do wykrywania poziomu cieczy

Kamery: Pozwalają na precyzyjne przechwytywanie obrazów

Kamera jest „okiem” systemu, przechwytującym obrazy powierzchni cieczy. W przypadku wykrywania poziomu cieczy rozdzielczość (5 MP do 20 MP dla subtelnych różnic) oraz częstotliwość klatek (powyżej 60 klatek na sekundę dla linii szybkiego działania) są kluczowe. Czujniki CCD doskonale sprawdzają się w warunkach słabego oświetlenia, natomiast czujniki CMOS oferują większą prędkość, co jest istotne przy wysokiej wydajności. Shutery globalne zapobiegają zniekształceniom podczas ruchu pojemników.

Obiektywy: Skupienie na dokładności

Obiektywy zapewniają ostre ustawienie ostrości na poziomie cieczy, dobierane zgodnie z zasięg roboczy , pole widzenia (FOV) , oraz zwiększenie . Wąski kąt widzenia i wysokie powiększenie są odpowiednie dla małych pojemników, takich jak fiolki. Obiektywy telecentryczne są idealne, ponieważ minimalizują zniekształcenia perspektywiczne, pozostawiając spójne pomiary poziomu cieczy mimo drobnych przesunięć pojemnika.

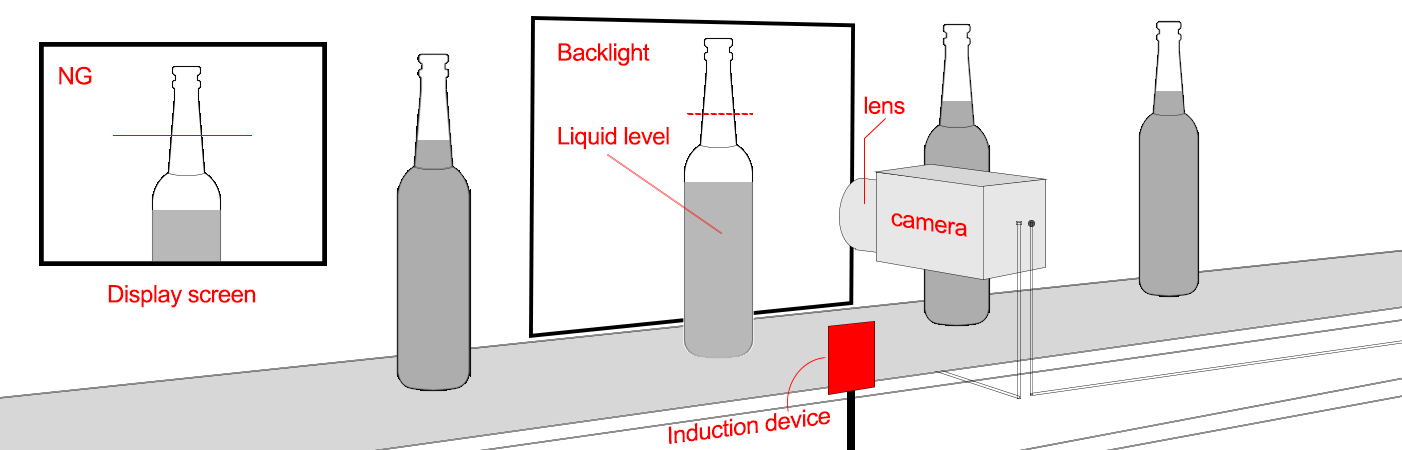

Oświetlenie: Wizualizacja granicy ciecz-gaz

Oświetlenie tworzy kontrast między cieczą, pojemnikiem i powietrzem. Podświetlenie działa w przypadku pojemników przezroczystych, wykorzystując źródło światła z tyłu, aby uzyskać sylwetkę poziomu cieczy. Dla pojemników nieprzezroczystych lub nieregularnych kształtów, oświetlenie współosiowe zmniejsza odblaski powierzchniowe. Kolorowe diody LED zwiększają kontrast przy użyciu cieczy kolorowych/odbijających, a dyfuzja zapobiega olśnieniu.

Oprogramowanie do przetwarzania obrazu: Analiza danych

Specjalistyczne oprogramowanie analizuje obrazy w celu określenia poziomu cieczy. Algorytmy wykrywają krawędzie, mierzą odległości między punktami odniesienia (np. górną krawędzią pojemnika i powierzchnią cieczy) i porównują je z progami. Zaawansowane systemy radzą sobie z trudnościami, takimi jak zakrzywione meniski czy pęcherzyki powietrza, stosując filtry, rozpoznawanie wzorców lub uczenie maszynowe w celu zapewnienia elastyczności.

Praktyczne zastosowania wykrywania poziomu cieczy w wizji maszynowej

1. Przemysł spożywczy i napojowy

W zakładach napełniających do produkcji napojów, systemy wizyjne sprawdzają poziom napełnienia butelek z wodą, sodą lub sokiem z prędkością do 1000 butelek na minutę. Kamery zamontowane nad lub obok taśmociągów kontrolują niedopełnienie butelek (które może prowadzić do niezadowolenia klientów) oraz nadmierny napełnienie (powodujący rozlania i marnotrawstwo). Na przykład, wiodący producent napojów gazowanych wdrożył system wizyjny wykorzystujący kamery 12MP oraz oświetlenie z podświetleniem, aby zapewnić spójność poziomu napełnienia w butelkach plastikowych z dokładnością ±0,5 mm, co skutkowało rocznym zmniejszeniem odpadów produkcyjnych o 3%.

2. Urządzenia farmaceutyczne i medyczne

Produkcja farmaceutyczna wymaga ścisłego przestrzegania poziomów napełnienia w fiolkach, strzykawkach i workach do infuzji w celu zapewnienia dokładności dawek. Systemy wizyjne w tym obszarze muszą radzić sobie z małymi pojemnikami i przezroczystymi cieczami, jednocześnie spełniając wymogi regulacyjne (np. wytyczne FDA). Firma farmaceutyczna produkująca insulinowe urządzenia do dawkowania wykorzystuje obiektywy telecentryczne oraz oświetlenie współosiowe do wykrywania poziomu napełnienia w strzykawkach 1ml, osiągając precyzję ±0,02 mm. Eliminuje to konieczność inspekcji ręcznej, zmniejsza błędy ludzkie i przyspiesza walidację partii.

3. Przemysł chemiczny i naftowy

W przemyśle chemicznym dokładne monitorowanie poziomu cieczy zapobiega wylewom substancji niebezpiecznych i gwarantuje odpowiednie proporcje mieszania. Systemy wizyjne wyposażone w kamery odporne na warunki środowiskowe (odporne na kurz, wilgoć i korozję) inspekcjonują duże zbiorniki lub beczki zawierające kwasy, rozpuszczalniki lub paliwa. Na przykład rafineria ropy stosuje kamery termowizyjne wraz z systemami światła widzialnego, aby wykrywać poziom cieczy w zbiornikach magazynowych o wysokiej temperaturze, gdzie tradycyjne czujniki nie działają z powodu ekstremalnego gorąca.

4. Motoryzacja i lotnictwo

W produkcji samochodów systemy wizyjne sprawdzają poziom płynów takich jak olej napędowy, płyn hamulcowy i ciecz chłodząca w komponentach pojazdów. Na przykład podczas montażu chłodnicy kamery weryfikują, czy poziom cieczy chłodzącej odpowiada specyfikacji przed jej uszczelnieniem, co zapobiega wyciekom i gwarantuje właściwą pracę silnika. W przemyśle lotniczym technologia ta inspekcjonuje zbiorniki płynów hydraulicznych w samolotach, gdzie precyzja ma kluczowe znaczenie dla bezpieczeństwa.

Zalety w porównaniu do tradycyjnych metod

Wizja maszynowa oferuje wiele kluczowych korzyści w wykrywaniu poziomu cieczy:

Pomiar bezkontaktowy : Eliminuje ryzyko zanieczyszczenia, co czyni ją odpowiednią do zastosowań w środowiskach sterylnych (np. farmacja).

Wysoka prędkość i dokładność : Działa skutecznie na szybko poruszających się liniach, osiągając precyzję submilimetrową.

WSZECHSTRONNOŚĆ : Dostosowuje się do różnych kształtów, rozmiarów pojemników i typów cieczy przy minimalnej rekonfiguracji.

Integracja danych : Zapewnia dane w czasie rzeczywistym do optymalizacji procesów i raportowania kontroli jakości.

Podsumowanie

Wizja maszynowa zrewolucjonizowała wykrywanie poziomu cieczy, łącząc wysoką precyzję, prędkość i elastyczność. Poprzez dobór odpowiednich kamer, obiektywów i systemów oświetlenia, branże mogą pokonać ograniczenia tradycyjnych metod i zagwarantować spójną jakość produktu. Od napełniania butelek z napojami po produkcję w przemyśle lotniczym, technologia ta nadal zwiększa efektywność i niezawodność w kluczowych procesach, stając się nieodzownym narzędziem w nowoczesnej automatyce.