Wpływ rozdzielczości czujnika na wydajność kamery wizyjnej

Wpływ rozdzielczości czujnika na wydajność kamery wizyjnej

Rozumienie rozdzielczości czujnika w systemach wizji maszynowej

Podstawy gęstości pikseli: Od VGA do 25+ megapikseli

Gęstość pikseli odnosi się do liczby pikseli w danym obszarze cyfrowego czujnika obrazu, a odgrywa kluczową rolę w ustalaniu ostrości obrazu i klarowności szczegółów. Wyższa gęstość pikseli pozwala na przechwytywanie bardziej skomplikowanych szczegółów, oferując lepszą rozdzielczość obrazu i sprawiając, że obrazy wyglądają jaśniej. Historycznie, rozdzielczość VGA z 640x480 pikselami spełniała podstawowe potrzeby obrazowania, ale postępy doprowadziły do czujników przekraczających 25 megapikseli dzisiaj. Ta ewolucja poprawiła zdolność produkowania ostrych i szczegółowych obrazów, co przyniosło korzyści sektorom takim jak produkcja i kontrola jakości. Korzystając z większej gęstości pikseli, przemysł może generować większe obrazy bez rezygnacji z jakości, ułatwiając precyzję w procesach i inspekcjach kluczowych dla utrzymania wysokich standardów.

Wpływ rozdzielczości na dokładność wykrywania defektów

Zwiększenie rozdzielczości w systemach widzenia maszynowego znacząco poprawia dokładność wykrywania defektów w różnych materiałach. Wyższa rozdzielczość umożliwia identyfikację mniejszych defektów, które mogłyby pozostać niezauważone, co można przedstawić za pomocą danych statystycznych dotyczących wzrostu wskaźników wykrywania defektów dzięki zastosowaniu czujników o większej rozdzielczości. Według badań Instytutu Fraunhofera, kamery wykrywające anomalie powierzchniowe o rozmiarach aż 1,5 mikrometra potwierdzają związek między rozdzielczością a zdolnością do rejestrowania szczegółów. Taka precyzja wspomaga procesy podejmowania decyzji, umożliwając bardziej efektywne działania przemysłowe poprzez redukcję błędów i optymalizację produktywności. W rezultacie firmy przyjmujące technologię obrazowania o wysokiej rozdzielczości mogą osiągnąć bardziej wiarygodne wyniki w ocenie jakości oraz planowaniu konserwacji w sposób prognostyczny.

Jak rozmiar czujnika i pitch pikseli wpływa na jakość obrazu

Wzajemne oddziaływanie między rozmiarem czujnika a krokiem pikseli głęboko wpływa na jakość obrazu w systemach widzenia maszynowego. Rozmiar czujnika odnosi się do fizycznych wymiarów czujnika obrazu kamery, podczas gdy krok pikseli oznacza odległość między poszczególnymi pikselami. Większe czujniki i odpowiednio zaprojektowany krok pikseli mogą poprawić jakość obrazu przez zbieranie większej ilości światła, co zwiększa czułość i zasięg dynamiczny. Z drugiej strony, miniaturyzacja dla integracji z urządzeniami kompaktowymi może prowadzić do kompromisów w wydajności, gdzie mniejsze czujniki i ciaśniejszy krok pikseli mogą pogorszyć ogólną jakość. Eksperci w dziedzinie fotoniki sugerują, że optymalne rozmiary czujników zależą od konkretnych zastosowań, równoważąc potrzeby miniaturyzacji z wydajnością w przemyśle takim jak produkcja czy mikroskopia. Przekazywanie świadomych decyzji dotyczących tych komponentów jest kluczowe do osiągnięcia pożądanego stopnia wierności obrazu w zastosowaniach widzenia maszynowego.

Wysokorozdzielcze obrazy w zastosowaniach przemysłowych

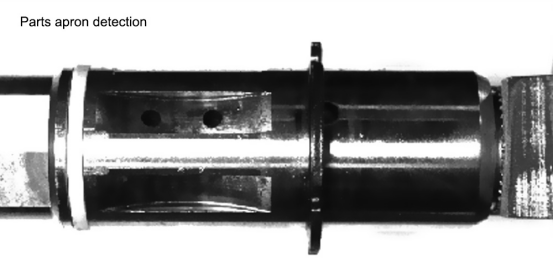

Produkcja samochodowa: Identyfikacja defektów na poziomie sub-mikrona

Wysokorozdzielcze obrazowanie odgrywa kluczową rolę w produkcji samochodowej, zwłaszcza przy wykrywaniu defektów na poziomie sub-mikrona na elementach. Technologie, takie jak kamery widzenia maszynowego, zrewolucjonizowały ten sektor, znacząco poprawiając kontrolę jakości i efektywność operacyjną. Na przykład, integracja 3D kamer widzenia maszynowego na linii montażowej umożliwia precyzyjne wykrywanie defektów, przyczyniając się do bezpieczeństwa i efektywności produkcji. W miarę dalszego rozwoju widzenia maszynowego, przemysł samochodowy korzysta z tych postępów, redukując liczbę defektów i poprawiając standardy bezpieczeństwa.

Inspekcja elektroniczna: Analiza śladów PCB w rozdzielczości 127M

Wysokorozdzielcze obrazowanie jest kluczowe w inspekcji elektroniki, w tym w analizie śladów PCB, gdzie nawet drobne defekty mogą wpływać na wydajność urządzenia. Dzięki użyciu kamer o rozdzielczości 127M inspektorzy mogą dokładnie oceniać ślady PCB pod kątem niezgodności. Ten poziom szczegółowości zapewnia zgodność z normami branżowymi i uniemożliwia kompromisy jakościowe. Jak zauważono, inspekcje w wysokiej rozdzielczości stają się coraz bardziej istotne w utrzymaniu niezawodności urządzeń elektronicznych, umożliwiając wczesne wykrywanie problemów, które mogłyby w przeciwnym razie prowadzić do awarii.

Kontrola jakości w farmacji za pomocą kamer multispektralnych

W kontroli jakości farmaceutycznej kamery multi-spektralne są nieocenione dla zapewnienia skuteczności i bezpieczeństwa produktów. Te zaawansowane systemy obrazowania dostarczają analiz w wysokiej rozdzielczości, które wykrywają potencjalne problemy z jakością podczas produkcji. Udane wdrożenia tych systemów można zobaczyć w procesach produkcyjnych, gdzie udowodniły swoją wartość w poprawie bezpieczeństwa produktów i zgodności ze ścisłymi regulacjami. Przy użyciu wysokorozdzielczej multi-spektralnej technologii obrazowej firmy farmaceutyczne mogą poprawić oceny jakości, gwarantując dostarczanie bezpiecznych produktów do konsumentów.

Rozdzielczość kontra wydajność w machine vision

Ograniczenia częstotliwości obrazu przy czujnikach o wysokiej liczbie megapikseli

Czujniki o wysokiej liczbie megapikseli istotnie wyostrzają detale obrazu, ale często ograniczają szybkość klatek ze względu na zwiększoną objętość danych generowanych przez każdą klatkę. To stanowi wyzwanie dla aplikacji wymagających czasrzeczywistego rejestrowania obrazu, takich jak automatyzacja przemysłowa czy pojazdy autonomiczne, gdzie podjęcie decyzji w wysokiej prędkości jest kluczowe. Na przykład, kamera o wysokiej rozdzielczości przechwytywująca w 25MP może spadnąć do niższej liczby klatek na sekundę (fps), co wpływa na jej przydatność w procesach dynamicznych. Rozważania dotyczące projektu, aby zoptymalizować wydajność w aplikacjach o wysokiej rozdzielczości, obejmują wykorzystanie szybszych interfejsów danych oraz implementację efektywnych algorytmów przetwarzania danych, aby zrównoważyć potrzebę bogatych w informacje obrazów z koniecznością dostarczania klatek w odpowiednim czasie.

USB 3.2 vs CoaXPress: Wymagania dotyczące przepustowości dla systemów 25MP+

Porównując USB 3.2 i CoaXPress, widać wyraźnie, że te dwa interfejsy mają różne mocne strony w obsłudze danych 25MP+. USB 3.2 oferuje kosztodajną implementację z łatwą serwisowalnością i jest dobrze dopasowany do mniej wymagających potrzeb danych. Jednakże CoaXPress charakteryzuje się znacznie wyższymi prędkościami transmisji danych, zdolnymi do obsłużenia dużych wymagań dotyczących przepustowości charakterystycznych dla systemów obrazowania o wysokiej rozdzielczości powyżej 25MP. Ta różnica ma wpływ na architekturę systemu i koszty, przy czym CoaXPress jest preferowany w sytuacjach, gdzie prędkość i objętość danych są kluczowe, takie jak inspekcje półprzewodników, podczas gdy USB 3.2 może być korzystniejszy w środowiskach, które prioritize elastyczność i niższe koszty.

Wyważanie Efektywności Kwantowej i Pojemności Pełnego Studni

Efektywność kwantowa (QE) jest kluczowa w wydajności czujnika, oznaczając jego zdolność do konwersji nadchodzących fotonów w elektrony. Wyższe QE zazwyczaj prowadzi do lepszej jakości obrazu, szczególnie w warunkach niskiego oświetlenia, ale może wprowadzać kompromisy z pojemnością pełnego studni (FWC), która określa, ile światła piksel może obsłużyć bez zniekształceń. Zrównoważenie QE z FWC jest ważne dla zapewnienia zarówno wrażliwości, jak i zakresu dynamicznego, umożliwiając czujnikom optymalne działanie w różnych warunkach oświetleniowych. Badania podkreślają tę równowagę jako niezbędną dla rozwoju zaawansowanych technologii obrazowania wymaganych w zastosowaniach takich jak obrazowanie naukowe lub krytyczne inspekcje przemysłowe, gdzie precyzja jest nieuboczna.

CMOS vs CCD: Porównanie możliwości rozdzielczości

Nowoczesne postępy w technologii CMOS w obrazowaniu wysokoprędkościdowym 25MP

Ostatnie postępy w technologii CMOS znacząco poprawiły możliwości obrazowania wysokiej prędkości przy rozdzielczości 25MP. Te ulepszenia podnoszą standardy wydajności w aplikacjach widzenia maszynowego, oferując szybsze tempo klatek, zwiększone przetwarzanie danych oraz lepszą efektywność energetyczną. Przemysły, takie jak produkcja samochodów i półprzewodników, szczególnie korzystają z tych innowacji, ponieważ wymagają szybkiego i dokładnego przetwarzania danych wizyjnych. Ponadto aplikacje, takie jak nawigacja pojazdów autonomicznych i rzeczywisty czasowy kontrola jakości w przemyśle, wykorzystują możliwości wysokiej prędkości nowoczesnych czujników CMOS, aby zapewnić precyzję i niezawodność.

Niszowe zastosowanie CCD w niskozakłóceniowych aplikacjach naukowych

Technologia CCD zachowuje wyraźną przewagę w sytuacjach o niskim poziomie szumu, zwłaszcza w zastosowaniach obrazowych naukowych. Czujniki CCD są mniej podatne na szumy i mogą dostarczać jaśniejszych obrazów w warunkach zmiennej oświetlenia, co czyni je idealnymi do obserwacji astronomicznych i diagnostyki medycznej. Dyscypliny takie jak mikroskopia, astronomia i spektroskopia wymagają minimalnego szumu elektronicznego, aby przechwytywać skomplikowane szczegóły, gdzie czujniki CCD wyróżniają się. Ekspert opinii z czasopism, takich jak Journal of Optical Society, potwierdzają skuteczność CCD w scenariuszach wymagających precyzyjnych obrazów, podkreślając ich nadal istotną rolę mimo postępów w konkurencyjnych technologiach, takich jak CMOS.

Zagadnienia zakresu dynamicznego dla precyzyjnej metrologii

Zakres dynamiczny jest kluczowym parametrem w precyzyjnej metrologii, ponieważ wpływa na dokładność i niezawodność pomiarów. Określa zdolność czujnika do rejestrowania różnych intensywności światła i jest istotny przy osiąganiu szczegółowych i dokładnych pomiarów. Podczas porównywania czujników CMOS i CCD, technologia CMOS często oferuje szerszy zakres dynamiczny, wspierając obrazowanie o wysokim kontraście i lepsze radzenie sobie z różnorodnymi warunkami oświetleniowymi. Ta cecha ma wpływ na zadania precyzyjnych pomiarów, gdzie dokładność jest nieuboczna, takie jak testowanie elementów samochodowych i produkcja półprzewodników. Różnica w zakresie dynamicznym między tymi czujnikami może być decydującym czynnikiem w zapewnieniu bezbłędnych i niezawodnych wyników pomiarowych, podkreślając wagę wyboru odpowiedniej technologii czujnika.