Dwa typy algorytmów dla wizji maszynowej

Wizja maszynowa stała się podstawą automatyzacji przemysłowej, umożliwiając efektywną kontrolę jakości i wykrywanie defektów. W jej centrum znajdują się algorytmy służące do replikowania ludzkiego osądu wizualnego. Te algorytmy można szeroko podzielić na dwa typy: systemy oparte na regułach i algorytmy głębokiego uczenia . Zrozumienie ich zasad, mocnych stron i ograniczeń jest kluczowe dla optymalizacji ich zastosowań w praktycznych sytuacjach.

Systemy oparte na regułach

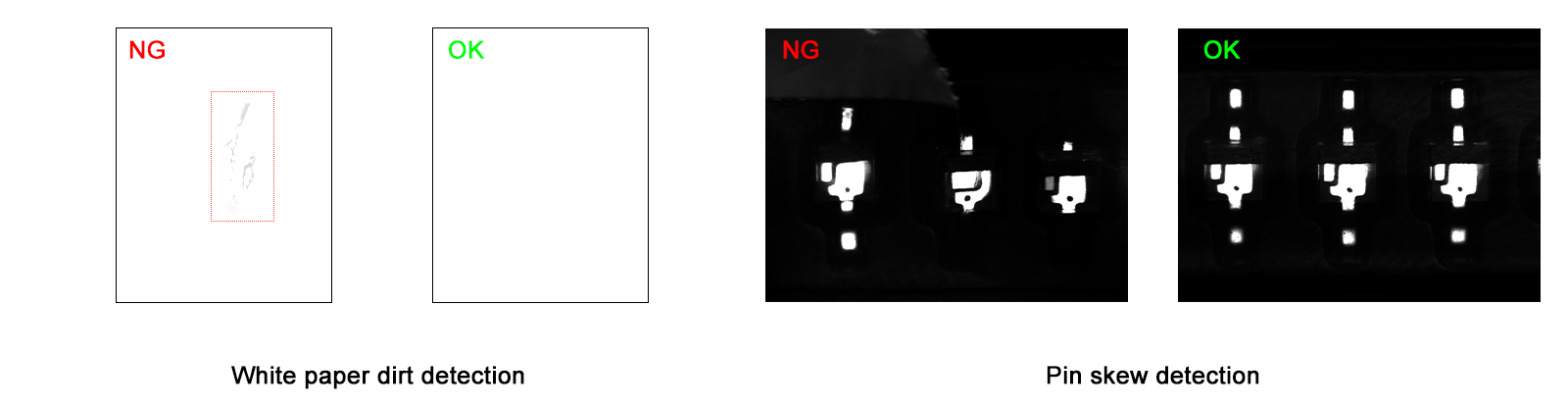

Algorytmy oparte na regułach: Te systemy analizują określone cechy obiektu – takie jak kolor, kształt lub wartości w odcieniach szarości – i porównują je z ustalonymi progami lub wzorcami. Na przykład:

- Biała kartka papieru z plamami może zostać oznaczona jako wadliwa, ponieważ plamy mają wartość w odcieniach szarości odmienną od tła.

- Produkt bez standardowego logo (wstępnie zdefiniowanego wzorca) jest uznawany za (niezgodny) za pomocą dopasowania wzorca.

Zalety :

Łatwość wdrażania reguły są proste do zaprogramowania, gdy tylko wzorce cech są dobrze zdefiniowane.

Niski koszt obliczeniowy : Minimalne wymagania sprzętowe dzięki deterministycznym obliczeniom.

Ograniczenia :

Sztywne wymagania środowiskowe : Oświetlenie, kąty kamery i pozycjonowanie produktu muszą być bardzo spójne.

Ograniczona adaptowalność : Najmniejsze zmiany w wyglądzie produktu (np. wahania tekstury materiału) lub nieprzewidziane defekty (np. losowe zadrapienia) mogą prowadzić do błędnych ocen.

W praktyce, systemy oparte na regułach dobrze radzą sobie w środowiskach silnie kontrolowanych, gdzie specyfikacje produktów i warunki inspekcji są ściśle standardyzowane. Jednak ich kruchłość staje się widoczna w dynamicznych lub nieprzewidywalnych sytuacjach.

Algorytmy uczenia głębokiego: Nauczanie się na złożoności

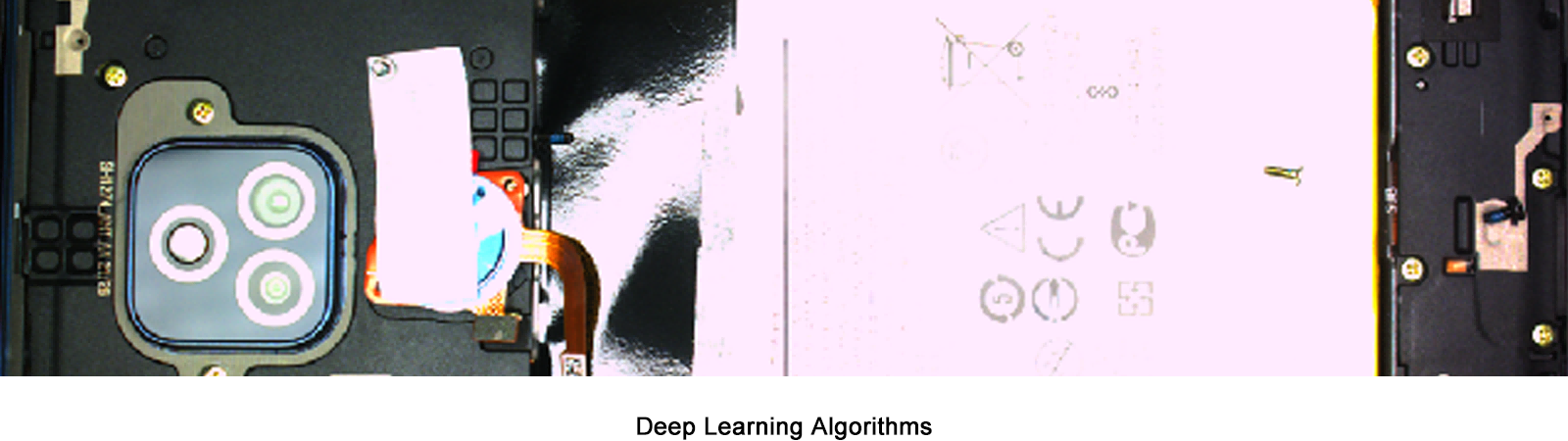

Uczenie głębokie naśladuje procesy poznawcze człowieka, trenując sieci neuronowe na ogromnych zbiorach danych. W odróżnieniu od systemów opartych na regułach, te algorytmy samodzielnie wyodrębniają cechy z obrazów, co umożliwia im radzenie sobie z złożonymi scenariuszami takimi jak:

Wykrywanie nieprzewidzianych defektów (np. losowo kształtowanych pęknięć lub plam).

Różnicowanie obiektów na tle zatłoczonego tła.

Zalety :

Wysoka dokładność w chaotycznych środowiskach : Dostosowuje się do zmian oświetlenia, kątów i niezgodności produktowych.

Ogólność : Po szkoleniu, modele mogą rozpoznawać nowe wzorce defektów w ramach nauczonych kategorii.

Wyzwania :

Głód danych : Trening wymaga setek do tysięcy oznaczonych obrazów, z dużym uzależnieniem od próbek defektowanych. W produkcji, defekty są często rzadkie, co wymaga długich faz zbierania danych (od tygodni do miesięcy).

Problemy z skalowalnością : Przejście na nową specyfikację produktu zazwyczaj wymaga ponownego treningu od początku, zwiększając koszty czasu i zasobów.

Wybór odpowiedniego narzędzia: Kontekst ma znaczenie

Wybór między algorytmami opartymi na regułach a głębokim uczeniu zależy od konkretnych zastosowań:

Systemy oparte na regułach doskonale radzą sobie w produkcji o dużym objętościowym natężeniu, standardowej (np. komponenty półprzewodnikowe), gdzie zgodność jest gwarantowana.

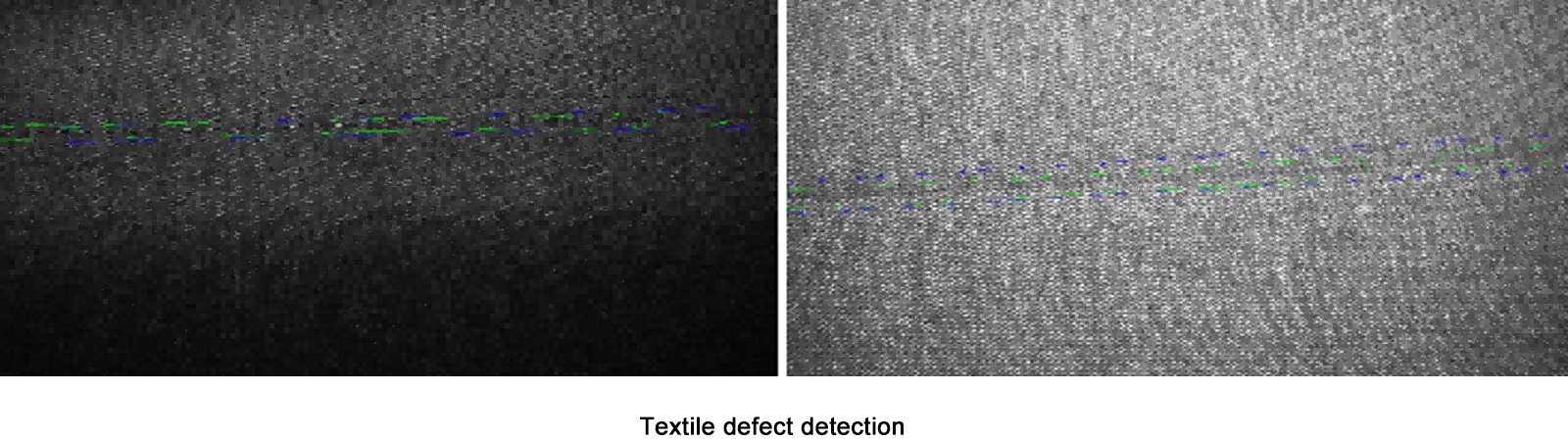

Głębokie uczenie wybija się w sytuacjach o niskim objęciu produkcyjnym i dużej zmienności (np. wykrywanie defektów w tekstylach) lub gdy defekty nie mają przewidywalnych wzorców.

Warto zauważyć, że pojawiają się hybrydowe rozwiązania. Na przykład, filtry oparte na regułach mogą przetwarzać wstępnie obrazy, aby zmniejszyć obciążenie głębokiego uczenia, podczas gdy narzędzia do generowania danych syntetycznych zaliczają braki próbek treningowych.

Podsumowanie

Efektywność widzenia maszynowego zależy od dopasowania możliwości algorytmicznych do rzeczywistości operacyjnej. Systemy oparte na regułach oferują prostotę i prędkość, ale słabną w nieprzewidywalnych środowiskach. Głębokie uczenie zapewnia elastyczność i dokładność, ale wymaga znaczącego początkowego inwestycji. Ostatecznie, stabilność dowolnego systemu zależy od trzech czynników: jednolitości produktu, kontroli środowiska i różnorodności próbek. Opanowanie tych zmiennych gwarantuje, że widzenie maszynowe spełnia swoje obietnice precyzji i niezawodności.