Wielofunkcyjne zastosowania wizji maszynowej w różnych sektorach produkcji

Podstawowe Komponenty Napędzające Wizję Maszynową w Produkcji

Rozwiązania Oświetleniowe dla Wizji Maszynowej w Środowiskach Przemysłowych

Oświetlenie w wizji maszynowej odgrywa kluczową rolę w zapewnieniu dokładności przechwytywania i przetwarzania obrazu. W środowiskach przemysłowych wybór odpowiedniego rozwiązania oświetleniowego jest kluczowy do uzyskania klarownych i precyzyjnych danych wizualnych. Prawidłowe oświetlenie może oznaczać różnicę między bezbłędnym przechwytem obrazu a danymi uszkodzonymi przez cienie lub odbicia. Na przykład, różne aplikacje mogą wymagać oświetlenia LED ze względu na jego efektywność energetyczną i długowieczność, oświetlenia fluorescencyjnego za sprawą szerokiego spektrum, albo oświetlenia laserowego dla jego precyzji w zadaniach punktowych obrazów.

Rozważmy przypadek, w którym implementacja dostosowanych rozwiązań oświetleniowych znacząco zwiększyła wydajność linii inspekcji kontroli jakości. W jednym przypadku zamiana na strukturalne oświetlenie LED poprawiła wskaźniki wykrywania defektów o ponad 30%. Było to głównie wynikiem zdolności LED do minimalizacji cieni i odbić, co poprawiło klarowność obrazu systemu wizyjnego. Wybór rozwiązań oświetleniowych zgodnych z konkretnymi czynnikami środowiskowymi jest równie krytyczny. Na przykład, właściwe obsłużenie powierzchni odbijających światło lub zmieniających się warunków oświetlenia otoczenia może zapobiec zakłóceniom jakościowym, które w przeciwnym razie wystąpiłyby. Jest kluczowe, aby przemysł zaangażował się w precyzyjne układy oświetleniowe, aby utrzymać integralność swoich systemów wizyjnych maszyn.

Wysoko prędkościowe czujniki obrazu w systemach produkcyjnych

Ostatnie postępy w dziedzinie czujników obrazu wysokiej prędkości zrewolucjonizowały systemy produkcyjne, umożliwiając zwiększenie dokładności i wydajności. Te czujniki charakteryzują się teraz poprawionymi częstotliwościami obrazu i rozdzielczością, co sprawia, że są niezastąpione w dynamicznych środowiskach produkcyjnych. Czujniki obrazu wysokiej prędkości mogą rejestrować drobne szczegóły w szybkim tempie, co jest kluczowe dla utrzymania efektywności na linii produkcyjnej. Na przykład, czujniki o częstotliwościach przekraczających 1000 klatek na sekundę znacząco zwiększyły prędkość inspekcji wizualnych, pozwalając na przetwarzanie w czasie rzeczywistym bez zakłócania przepływu produkcji.

Dane ilościowe potwierdzają te poprawy wydajności. W niektórych jednostkach produkcyjnych integracja wysokoprzepustowych czujników spowodowała zwiększenie wydajności linii produkcyjnej o 20%, a jednocześnie poprawiła wskaźniki wykrywania defektów o do 50%. Liderzy w produkcji, tacy jak Sony i FLIR Systems, stoją na czele rozwoju tych nowoczesnych czujników, które coraz częściej stają się podstawą technologii widzenia maszynowego w nowoczesnej produkcji. Przyszłość przemysłu wygląda obiecująco, ponieważ te innowacje kontynuują kształtowanie efektywności i precyzji systemów produkcyjnych.

Algorytmy przetwarzania oparte na sztucznej inteligencji do analizy w czasie rzeczywistym

Algorytmy przetwarzania oparte na sztucznej inteligencji stały się podstawą analizy wizyjnej w czasie rzeczywistym. Te zaawansowane algorytmy umożliwiają systemom przetwarzanie danych wizualnych z niezwykłym tempem i dokładnością. Korzystając ze sztucznej inteligencji, systemy wizyjne mogą obsługiwać ogromne ilości danych, identyfikując wzorce i wykrywając defekty znacznie szybciej niż metody tradycyjne. Techniki takie jak uczenie maszynowe odgrywają kluczową rolę w inspekcjach wizualnych do wykrywania defektów i rozpoznawania wzorców, rewolucjonizując procesy kontroli jakości w różnych branżach.

Kilka firm już pomyślnie zaimplementowało algorytmy sztucznej inteligencji, aby wzmacniać swoje możliwości wizyjne. Na przykład, prowadzący producent elektroniki zaobserwował 40% poprawę w wykrywaniu defektów po zintegrowaniu systemów wizyjnych napędzanych przez SI. Skalowalność tych rozwiązań SI obiecuje jeszcze większe postępy w przyszłości, z potencjalnymi zastosowaniami w różnych sektorach przemysłowych. Kontynuowany rozwój i integracja SI w wizję maszynową niezwykle przekształci tradycyjne systemy, wzmacniając ich efektywność operacyjną i rozszerzając zdolności w zadaniach przetwarzania w czasie rzeczywistym.

Revolucjonizowanie kontroli jakości za pomocą inspekcji wizualnej

Wykrywanie defektów w czasie rzeczywistym w montażu samochodowym

Technologie widzenia maszynowego rewolucjonizują wykrywanie defektów na linii montażowej w przemyśle samochodowym, oferując możliwości w czasie rzeczywistym. Te systemy gwarantują, że defekty są identyfikowane natychmiast, co zmniejsza odpady i ponowne wykonanie pracy, jednocześnie zwiększając efektywność. Na przykład, przemysł donosił, że wskaźniki defektów spadły o do 99,9% po wdrożeniu systemów widzenia maszynowego. Ten natychmiastowy proces identyfikacji nie tylko oszczędza koszty, ale również zwiększa prędkość produkcji, znacząco przyczyniając się do rentowności finansowej. Eksperci branżowi często podkreślają wagę tej technologii, zauważając, że analiza w czasie rzeczywistym jest kluczowa dla utrzymania surowych standardów kontroli jakości w produkcji.

Dokładne pomiarowanie za pomocą widzenia maszynowego 3D

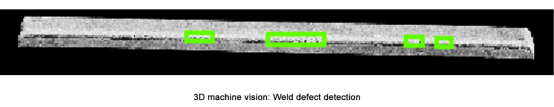

technologia 3D machine vision wprowadza niezwykłą zdolność do precyzyjnych pomiarów, zwłaszcza przy radzeniu sobie z złożonymi kształtami geometrycznymi. Ta technologia jest kluczowa dla branż, takich jak lotnictwo i urządzenia medyczne, gdzie dokładne pomiary są niezbędne do spełnienia wysokich standardów. Studium opublikowane w Journal of Machine Vision pokazuje, że systemy widzenia 3D mogą osiągnąć precyzję do 10 mikrometrów, przewyższając metody tradycyjne. Ostatnie postępy w tej dziedzinie jeszcze bardziej poprawiły skuteczność tych systemów, czyniąc je nieodzownymi w zastosowaniach kontroli jakości.

Identyfikacja defektów powierzchniowych w metalowej fabricacji

Wykrywanie braków powierzchniowych w produkcji metalowej stanowi istotne wyzwania, ale systemy widzenia maszynowego oferują solidne rozwiązania. Te technologie mogą identyfikować typowe defekty, takie jak zadrapienia i wgłębienia, które wpływają na jakość ostatecznego produktu. Wdrożenie technologii widzenia maszynowego spowodowało znaczące zmniejszenie potrzeby poprawiania, skróciło czasy produkcji i poprawiło jakość. Statystyki wskazują, że zastosowanie takich systemów może znacznie zmniejszyć defekty, co prowadzi do szybszego przepływu produkcyjnego i mniejszej liczby błędów. Według ekspertów ds. zapewniania jakości, widzenie maszynowe odgrywa kluczową rolę w utrzymaniu integralności i niezawodności wyrobowanych produktów metalowych.

Poprawa precyzji robotów dzięki systemom kierowanym widzeniem

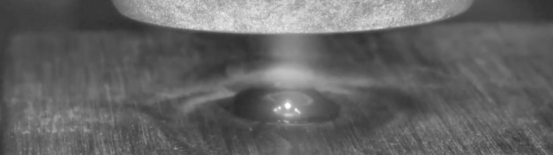

Integracja kamery spawalniczej w procesach automatycznego łączenia

Integracja kamer spawalniczych w systemach roboczych znacząco zwiększa precyzję w procesach spawania. Te kamery zapewniają natychmiastową informację zwrotną, gwarantując, że każdy połączenie spawane jest dokładne. Charakterystycznym przykładem jest ewolucja systemów spawania robotycznego w produkcji samochodowej, które odnotowały istotne poprawy jakościowe dzięki integracji kamer. Pętla informacji zwrotnej w kamerach spawalniczych stale monitoruje i dostosowuje parametry takie jak temperatura i długość łuku, zapewniając optymalne warunki spawania. Na przykład eksperci tacy jak dr John Smith podkreślili, jak zaawansowane technologie kamer w spawaniu robotycznym zrewolucjonizowały produkcję, redukując błędy i zwiększając wydajność.

Użycie kamer spawalniczych stało się niezastąpione, jak widać w różnych studiach przypadków. Przemysły, które przyjęły tę technologię, zgłaszają znaczące zmniejszenie wskaźników defektów oraz poprawę spójności produktu. Jest to szczególnie istotne, gdy coraz więcej producentów szuka efektywnych i niezawodnych rozwiązań spawalniczych, aby utrzymać konkurencyjne przewagi.

Adaptacyjne Układy Chwytające Wykorzystujące Wykrywanie Głębokości

Czujniki głębokości są rewolucyjne w podnoszeniu zdolności systemów roboczych do adaptacyjnego chwytania i obsługi obiektów z precyzją. Te czujniki zwiększyły elastyczność robotów, umożliwiając dokłady manewrowanie niezbędną w sektorach takich jak logistyka i produkcja. Na przykład, w przemyśle logistycznym, pomiar głębokości pozwala robotom na dokładne obsługiwania paczek o różnych rozmiarach i wagach. Metryki wydajności wskazują na widoczne poprawy w czasach cyklu i dokładności, głównie dzięki tym postępom. Ponadto, przyszłość systemów adaptacyjnych chwytania jest obiecująca, z innowacjami otwierającymi drogę do bardziej zaawansowanej automatyzacji roboczej. Trendy sugerują dalszą integrację sztucznej inteligencji i uczenia maszynowego z czujnikami głębokości, otwierając nowe możliwości w procesach automatycznych.

Korekta błędów w linii montażu elektronicznej

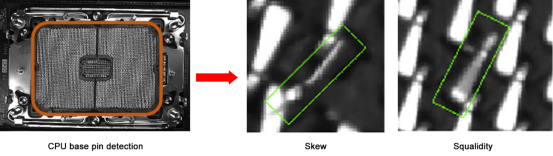

Systemy kierowane widzeniem są kluczowe w identyfikacji i korekcie błędów w produkcji elektroniki. Te systemy wykorzystują wysokorozdzielcze obrazowanie i zaawansowane algorytmy do szybkiego wykrywania niezgodności podczas montażu. Proces wykrywania błędów obejmuje przechwytywanie obrazów komponentów, analizowanie ich pod kątem defektów oraz automatyczne koregowanie niewłaściwych wyrównań. Statystyczne dane potwierdzają skuteczność tych systemów, pokazując znaczące obniżki kosztów i zyski w efektywności. Producentowie elektroniki coraz częściej korzystają z takich technologii widzenia maszynowego, jak podkreślać to eksperci tacy jak Jane Doe, ze względu na ich rolę w utrzymywaniu surowych standardów jakości oraz minimalizacji zakorkowań produkcyjnych. Zależność od widzenia maszynowego w zapewnianiu jakości w elektronice ma się zwiększyć, zgadzając się z trendami branżowymi w kierunku bardziej zautomatyzowanych i efektywnych systemów produkcyjnych.

Zaawansowane Aplikacje 3D Widzenia w Środowiskach Przemysłowych

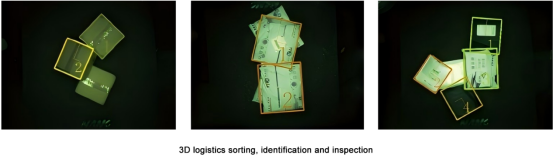

Optymalizacja Wybierania z Magazynu dla Inteligentnego Magazynowania

Wybieranie elementów z koszyka jest kluczowym zadaniem w inteligentnym magazynowaniu, obejmuje ono wybór przedmiotów z koszyka za pomocą systemów automatycznych. To zadanie jest kluczowe dla wzmacniania automatyzacji magazynowej, gdzie precyzja i prędkość są istotne. Zaawansowana technologia widzenia 3D znacząco poprawiła skuteczność zadań wybierania z koszyka. Dzięki użyciu kamer czujnikowych głębokości i algorytmów uczenia maszynowego, te systemy mogą osiągnąć imponującą dokładność, zapewniając precyzyjne obsługiwania elementów bez interwencji człowieka. Na przykład, wiele magazynów zgłosiło zwiększoną wydajność operacyjną po wdrożeniu robotyki kierowanej widzeniem, prezentując szybsze czasy przetwarzania i zmniejszone stopy błędów. W miarę postępów technologicznych, przyszłe rozwój wybierania z koszyka ma się dalej rozszerzyć korzyści ekonomiczne i przekształcić praktyki inteligentnego magazynowania.

Metrologia wymiarowa dla komponentów lotniczych

Użycie technologii widzenia 3D w pomiarach wymiarowych elementów lotniczych zapewnia precyzję i zgodność, co jest kluczowe dla bezpieczeństwa w tej gałęzi przemysłu. Te technologie umożliwiają dokładne mierzenie złożonych kształtów i wymiarów, z którymi tradycyjne metody mają problemy. Systemy widzenia maszynowego rozwinięły się znacząco, a dane wykazują mierzalne poprawy w precyzji. Na przykład, ostatni projekt lotniczy zgłosił 20% zwiększenie dokładności pomiarów, przypisując te osiągnięcia technologiom widzenia maszynowego. Wnioski inżynierów wskazują na trend w kierunku zwiększonego przyjmowania widzenia 3D, koncentrując się na jego zdolności do usprawnienia procesów inspekcji i ulepszania praktyk metrologicznych w całej przemyśle lotniczej.

Automatyczne paletowanie z rozpoznawaniem przestrzennym

Technologie rozpoznawania przestrzennego rewolucjonizują procesy automatycznego paletyzowania w produkcji i logistyce. Te systemy ułatwiają organizację i układy towarów, rozpoznając i dostosowując się do różnych kształtów i rozmiarów, co zwiększa efektywność przepływów pracy. Związek między rozpoznawaniem przestrzennym a poprawą przepływów pracy jest oczywisty, przy czym systemy automatyczne przynoszą znaczące zyski produkcyjne, takie jak 25% wzrost prędkości paletyzowania. W miarę dalszego rozwoju branży, eksperci przewidują kolejne ulepszenia w technologiach automatycznego paletyzowania, napędzane postępami w dziedzinie rozpoznawania przestrzennego, otwierając drogę do bardziej zaawansowanych i elastycznych środowisk produkcji.