Dlaczego jest trudno osiągnąć precyzyjne pomiary wymiarów za pomocą widzenia maszynowego?

W szybko ewoluującym świecie automatyzacji przemysłowej i kontroli jakości, widzenie maszynowe stało się potężnym narzędziem do różnych zadań inspekcji. Jednakże, mimo wielu zalet, osiągnięcie precyzyjnej inspekcji wymiarów pozostaje istotnym wyzwaniem. Artykuł ten analizuje główne powody, dlaczego uzyskanie dokładnych pomiarów wymiarowych za pomocą widzenia maszynowego jest trudne.

Ograniczenia związane z hardware'm

Komponenty sprzętowe systemu wizyjnego, w tym kamery i obiektywy, narzucają wrodzone ograniczenia co do precyzji. Kamery o niższej rozdzielczości nie są w stanie przechwycić drobnych szczegółów obiektów, co prowadzi do nieprecyzyjnych obliczeń wymiarów. Nawet w przypadku kamer o wysokiej rozdzielczości rozmiar piksela jest kluczowym czynnikiem. Mniejsze piksele teoretycznie mogą zapewnić bardziej szczegółowe obrazy, ale jednocześnie zmniejszają ilość przechwyconego światła na piksel, zwiększając szum obrazu. Ten szum może zniekształcać krawędzie obiektów, co utrudnia precyzyjne zdefiniowanie ich granic.

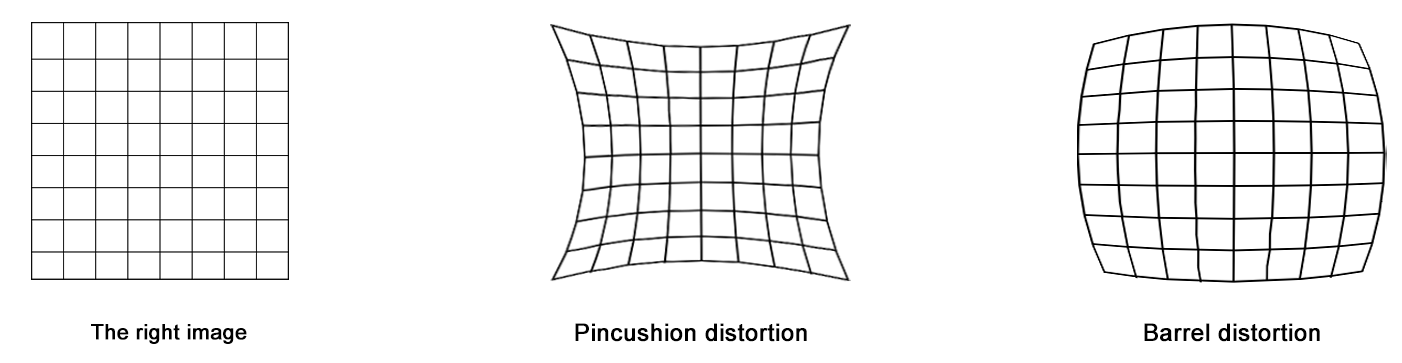

Przemysłowe soczewki odgrywają również kluczową rolę w dokładności widzenia maszynowego. Distorsje geometryczne, takie jak wygięcie beczkowate i poduszeczkowate, są powszechne w soczewkach. Te dystrybucje powodują, że proste linie w rzeczywistym świecie wyglądają zakrzywione na przechwyconych obrazach, co może znacząco wpływać na dokładność pomiaru wymiarów. Ponadto, soczewki mogą cierpieć na aberrację chromatyczną, gdzie różne długości fal światła są skupiane w różnych punktach, co prowadzi do efektu zarysowania kolorami wokół obiektów i dalszego pogorszenia precyzji pomiaru. Poprawa tych niedoskonałości soczewek wymaga złożonych procedur kalibracji, a osiągnięcie idealnej poprawki przez cały pole widzenia jest ekstremalnie trudne.

Fizyczne ograniczenia optyki

Zasady fizyczne optyki stanowią podstawowe bariery dla inspekcji wymiarów wysokiej precyzji w widzeniu maszynowym. Dyfrakcja światła jest głównym problemem. Zgodnie z zasadami optyki, gdy światło przechodzi przez małe otwory lub obok małych obiektów, dyfrakuje, co powoduje rozmycie krawędzi obrazu obiektu. W przypadku sprawdzania małych elementów ten efekt dyfrakcji może sprawiać, że nie da się dokładnie rozróżnić między blisko rozmieszczonymi cechami, prowadząc do błędów w pomiarze wymiarów.

Kolejnym ograniczeniem optycznym jest ograniczona głębokość pola ostrości. W widzeniu maszynowym, jeśli obiekt ma złożone trójwymiarowe kształty lub występują zmiany w położeniu obiektu względem kamery,某些części obiektu mogą być rozmyte. To rozmycie może zniekształcić wygląd obiektu, co utrudnia precyzyjne pomiaru jego wymiarów. Dopasowywanie głębokości pola ostrości często wiąże się z kompromisami; zwiększenie głębokości pola ostrości może spowodować obniżenie rozdzielczości, podczas gdy zwiększenie rozdzielczości może zawęzić głębokość pola ostrości.

Zakłócenia środowiskowe

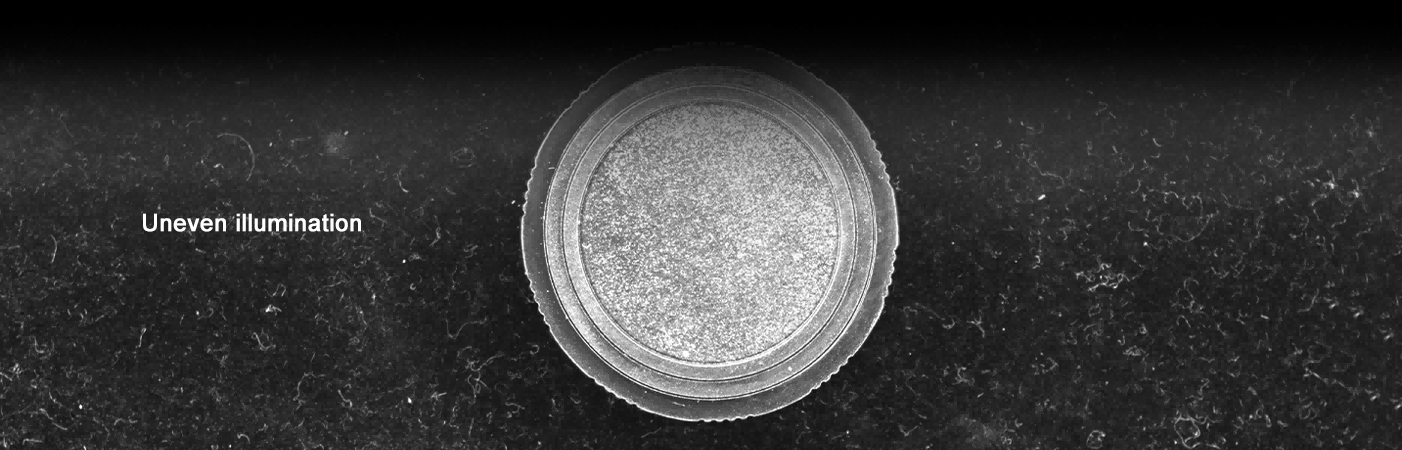

Środowisko, w którym działają systemy widzenia maszynowego, może mieć istotny wpływ na dokładność inspekcji wymiarów. Warunki oświetlenia są wysoko zmiennymi i kluczowymi czynnikami. Zmiany w intensywności oświetlenia, kierunku oraz temperaturze barwnej mogą zmieniać wygląd obiektów na obrazach. Na przykład, nierównomierność oświetlenia może tworzyć cienie na obiekcie, które mogą zostać błędnie zinterpretowane jako część kształtu obiektu, prowadząc do niepoprawnych obliczeń wymiarów. Odbijające powierzchnie obiektu mogą również powodować odblaski, które mogą przesycić czujnik kamery i zakłócić ważne cechy.

Temperatura otoczenia i wilgotność mogą również wpływać na wydajność systemów widzenia maszynowego. Zmiany temperatury mogą spowodować rozszerzenie lub kurczenie się zarówno obiektu poddawanego inspekcji, jak i elementów sprzętowych systemu widzenia, co prowadzi do zmian wymiarowych. Wilgotność może spowodować kondensację na soczewkach lub innych komponentach optycznych, co pogarsza jakość obrazu i dokładność pomiarów.

Płaskość obiektu - Współczesne wyzwania

Płaskość obiektu jest często pomijanym, lecz istotnym czynnikiem, który utrudnia dokładność inspekcji wymiarów opartej na wizji maszynowej. Gdy powierzchnia obiektu jest nierówna, interakcja między światłem a obiektem staje się nieprzewidywalna. W obszarach z wypukłościami lub wgnieceniami odbicie światła odchyla się od oczekiwanego wzoru. Zamiast odbijać światło w spójnym kierunku w stronę kamery, nierówne powierzchnie rozpraszają światło, tworząc jasne plamy i cienie, które nie odpowiadają rzeczywistej geometrii obiektu. Te niespójne wzory oświetlenia mogą wprowadzać w błąd algorytmy wykrywania krawędzi, powodując ich błędne identyfikowanie granic obiektu. Na przykład mała wypukłość na w przeciwnym wypadku płaskiej powierzchni może zostać pomylnie uznana za oddzielną cechę, co prowadzi do przekształconych pomiarów wymiarów.

Ponadto, w systemach widzenia maszynowego 3D, które opierają się na technikach takich jak projekcja strukturalnego światła lub dopasowywanie stereoskopowe, powierzchnia nierówna zakłóca podstawowe procesy percepcji głębokości. W przypadku strukturalnego światła, rzutowane wzory są zniekształcane na powierzchni nierównej, co utrudnia dokładne odkodowanie informacji o głębokości. W widzeniu stereoskopowym, zmiany w płaskości powierzchni mogą prowadzić do błędów w dopasowywaniu punktów odpowiadających sobie między dwoma widokami z kamer, ponieważ nierówności tworzą dysproporcje, które nie odzwierciedlają prawdziwych odległości. W rezultacie, odtworzenie kształtu 3D obiektu z wysoką precyzją staje się trudnym zadaniem, bezpośrednio wpływa to na dokładność inspekcji wymiarów.

Ograniczenia algorytmiczne i oprogramowania

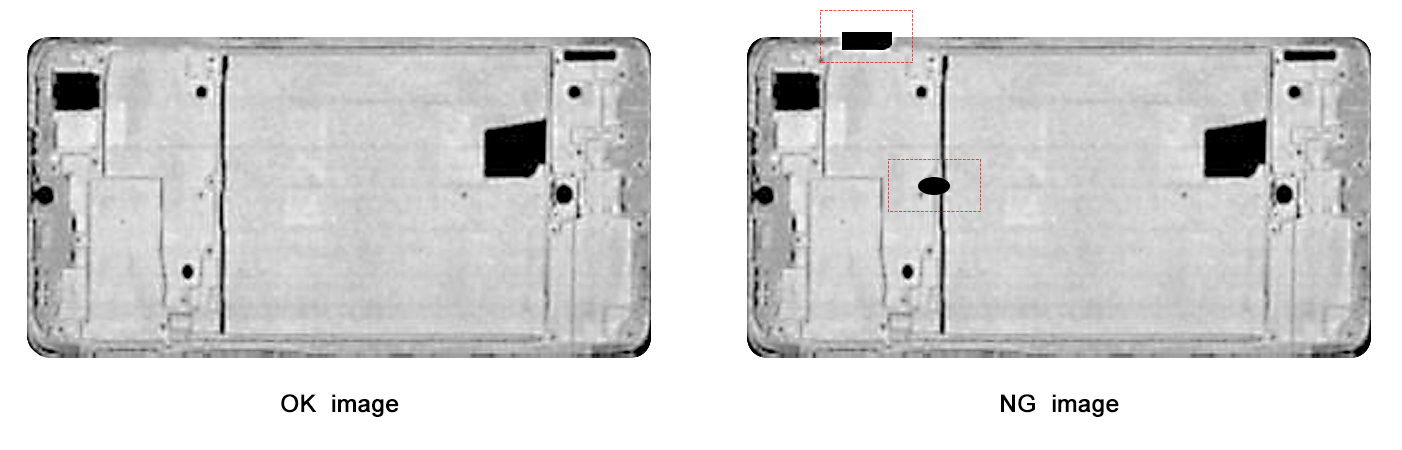

Algorytmy i oprogramowanie używane w widzeniu maszynowym do inspekcji wymiarów mają własne zbiór wyzwań. Wykrywanie krawędzi, podstawowy krok w określaniu wymiarów obiektów, jest często złożony i podatny na błędy. Różne algorytmy wykrywania krawędzi, takie jak Canny, Sobel lub Laplacian, mają swoje zalety i wady. Szum w obrazie może spowodować wykrycie fałszywych krawędzi, podczas gdy obiekty o niskim kontraście mogą prowadzić do pominięcia krawędzi.

Ponadto, dokładne dopasowywanie modeli geometrycznych do wykrytych krawędzi w celu obliczenia wymiarów jest trudnym zadaniem. Obiekty mogą mieć nieprzechodnie kształty, defekty powierzchniowe lub zmiany tekstury, które mogą zakłócać działanie algorytmów. Ponadto, obsługa obiektów o złożonych geometriach trójwymiarowych wymaga zaawansowanych algorytmów rekonstrukcji 3D, które są obciążone dużymi kosztami obliczeniowymi i często brak im niezbędnej dokładności.

Podsumowując, trudność osiągnięcia precyzyjnego badania wymiarów za pomocą widzenia maszynowego wynika z połączenia ograniczeń sprzętowych, ograniczeń optycznych, zakłóceń środowiskowych, problemów związanych z płaskością obiektu oraz wyzwań algorytmicznych i oprogramowania. Przezwyciężenie tych przeszkód wymaga ciągłych badań i rozwoju w wielu dziedzinach, w tym optyce, elektronice, informatyce i naukach o materiałach. Rozwiązując te problemy, możemy poprawić dokładność i niezawodność systemów widzenia maszynowego do badania wymiarów, umożliwiając im spełnienie coraz surowszych wymagań nowoczesnych zastosowań przemysłowych.