A Aplicação da Visão Computacional na Inspeção de Juntas de Solda

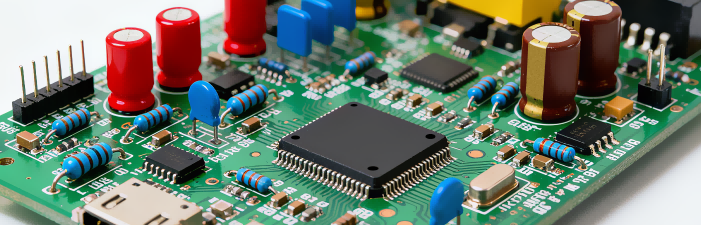

No mundo acelerado da fabricação de eletrônicos, a qualidade das soldas não é apenas um detalhe — é um fator determinante para a confiabilidade do produto e o desempenho a longo prazo. As soldas atuam como a espinha dorsal invisível das placas de circuito impresso (PCBs), formando as conexões elétricas e mecânicas críticas entre componentes como resistores, capacitores e microchips. Uma única solda defeituosa — seja uma solda fria que não conduz eletricidade adequadamente, uma vazão que enfraquece a integridade estrutural ou um curto-circuito causado por ponteamento — pode levar a consequências catastróficas.

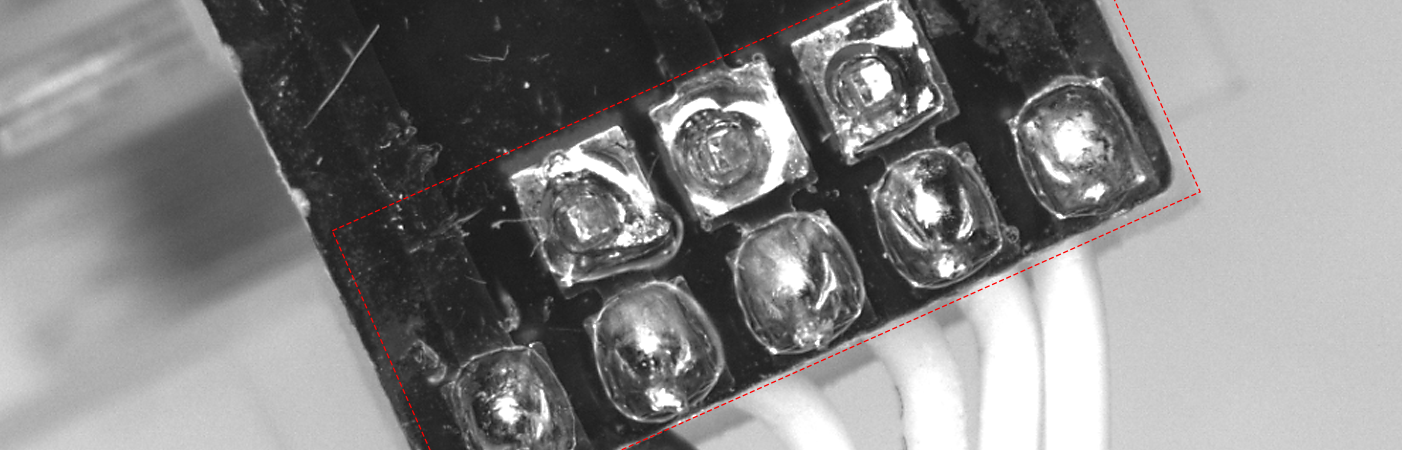

À medida que os eletrônicos continuam a diminuir de tamanho—com componentes agora tão pequenos quanto 01005 (0,4 mm x 0,2 mm) e PCBs se tornando mais densos, com milhares de juntas compactadas em espaços minúsculos—os métodos tradicionais de inspeção têm se mostrado cada vez mais inadequados. Os operadores ficam rapidamente fatigados ao inspecionar centenas ou milhares de juntas por hora, levando a julgamentos inconsistentes: um filete de solda ligeiramente irregular pode ser aprovado por um operador e rejeitado por outro. Essa subjetividade não só aumenta o risco de produtos defeituosos chegarem aos consumidores, como também gera desperdício de recursos em retrabalhos desnecessários de juntas.

Um sistema de visão computacional para inspeção de juntas de solda é uma sinergia cuidadosamente projetada de hardware e software, em que cada componente trabalha em conjunto para replicar e superar as capacidades visuais humanas. No lado do hardware, os elementos principais do sistema incluem câmeras de alta resolução, configurações especializadas de iluminação, lentes de precisão e um processador potente. A iluminação é talvez o componente de hardware mais subestimado, porém crítico: ao contrário da iluminação genérica de fábrica, que pode criar reflexos em superfícies brilhantes de solda ou projetar sombras que ocultam detalhes, a visão computacional utiliza soluções personalizadas. A iluminação coaxial, por exemplo, emite luz ao longo do mesmo eixo da lente da câmera, reduzindo reflexos na solda e facilitando a detecção de vazios. As luzes anelares, com seu design circular, fornecem iluminação uniforme em toda a placa de circuito impresso (PCB), garantindo qualidade de imagem consistente, mesmo para juntas nas bordas da placa.

As câmeras, por outro lado, são selecionadas com base nas necessidades de precisão da inspeção. Para componentes padrão de PCB, uma câmera de 2 a 5 megapixels (MP) é suficiente, mas para micro-juntas de solda em dispositivos médicos ou eletrônicos aeroespaciais, câmeras de 10 a 20 MP combinadas com lentes de alta ampliação (até 100x) são necessárias para capturar detalhes tão pequenos quanto 1 a 2 micrômetros. As imagens capturadas são então enviadas a um processador — muitas vezes um PC industrial dedicado ou sistema embutido — onde o software assume o controle.

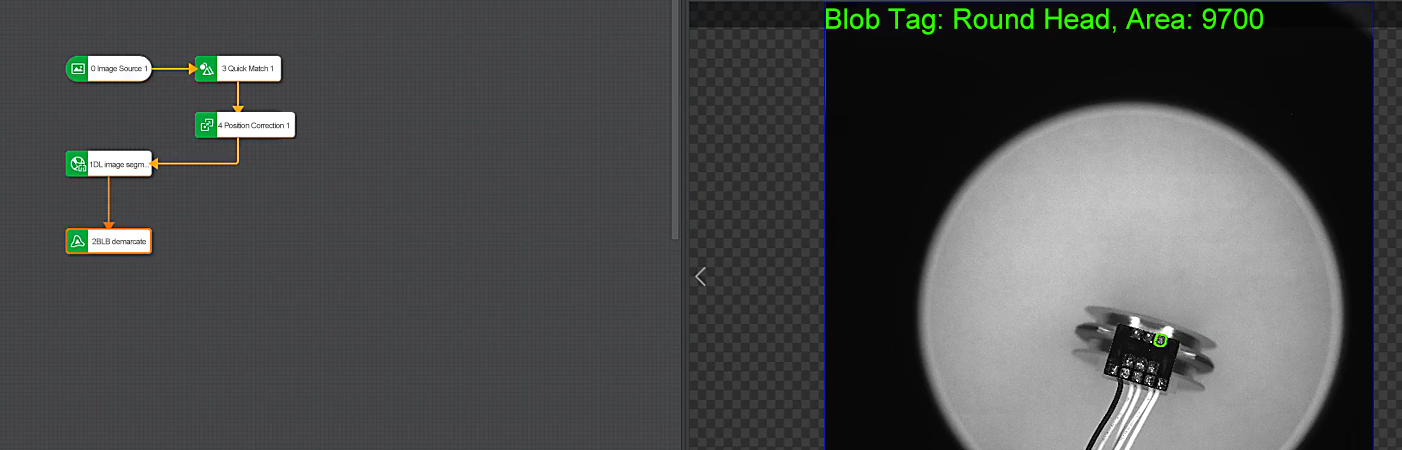

O software é o 'cérebro' do sistema de visão computacional, e suas capacidades avançaram significativamente com o crescimento do aprendizado de máquina (ML) e do aprendizado profundo (DL). Técnicas tradicionais de processamento de imagem, como detecção de bordas (para identificar o contorno dos filetes de solda) e limiarização (para separar a solda das pistas da placa PCB), ainda desempenham um papel na extração de características. Por exemplo, uma CNN pode distinguir entre um filete de solda normal e um com um vazio de 5 micrômetros—algo que até operadores treinados poderiam deixar passar—ao analisar variações sutis de cor, textura e forma. Após a análise, o sistema classifica cada junção como 'aprovada' ou 'reprovada', com base em padrões de qualidade pré-definidos, e gera um relatório detalhado, indicando a localização e o tipo de defeitos para revisão pelos engenheiros.

As vantagens da visão computacional em comparação com métodos tradicionais são tanto significativas quanto mensuráveis. Primeiro, precisão e Exatidão são incomparáveis: os sistemas de visão artificial podem detectar defeitos tão pequenos quanto 1 micrômetro, muito além do limite de 20–30 micrômetros da visão humana (mesmo com ampliação). Segundo, consistência elimina a variabilidade humana: o sistema aplica os mesmos critérios de qualidade a cada junta, todas as vezes, garantindo que uma junta inspecionada durante o turno noturno seja avaliada com o mesmo padrão de uma inspecionada durante o turno diurno. Terceiro, velocidade aumenta a eficiência da produção: um sistema típico de visão artificial pode inspecionar 10.000 juntas de solda em uma única placa de circuito impresso em menos de 10 segundos — uma tarefa que levaria de 5 a 10 minutos para um operador humano. Finalmente, insights Baseados em Dados permite a melhoria contínua: o sistema registra todos os resultados de inspeção, permitindo aos fabricantes acompanhar tendências de defeitos ao longo do tempo.

A versatilidade da visão artificial tornou-a indispensável em múltiplos setores. Na setor automotivo , onde as PCBs alimentam sistemas críticos como Unidades de Controle do Motor (ECUs) e Sistemas Avançados de Assistência ao Condutor (ADAS), a visão computacional garante a segurança. Uma junta defeituosa em um módulo de radar ADAS pode fazer com que o sistema detecte incorretamente obstáculos, levando a acidentes.

Apesar dos seus sucessos, a visão computacional enfrenta desafios contínuos. Um dos principais obstáculos é designs complexos de PCB : à medida que os componentes se tornam menores e as PCBs mais densamente montadas, componentes sobrepostos ou áreas sombreadas podem ocultar juntas, dificultando para as câmeras capturarem imagens nítidas. Para resolver isso, os fabricantes estão desenvolvendo sistemas com múltiplas câmeras que capturam imagens de 2 a 4 ângulos, garantindo que nenhuma junta seja ignorada. Outro desafio é dados de treinamento : Algoritmos de ML/DL precisam de conjuntos de dados grandes e de alta qualidade para funcionar bem, mas a criação desses conjuntos é demorada — rotular 10.000 imagens de defeitos pode levar semanas. Pesquisadores estão agora utilizando geração de dados sintéticos, na qual modelos computacionais criam imagens realistas de juntas de solda (incluindo defeitos raros), para reduzir a dependência de dados do mundo real.

Olhando para o futuro, várias tendências moldarão o futuro da visão computacional na inspeção de juntas de solda. Integração entre IA e robôs permitirá retrabalho em tempo real: se um sistema de visão computacional detectar uma junta de solda ausente, um braço robótico imediatamente aplicará mais solda, eliminando a necessidade de intervenção manual e reduzindo o tempo de inatividade da produção em 20–30%. visão 3D por máquina tornar-se-á mais difundida: ao contrário dos sistemas 2D, que capturam apenas detalhes superficiais, os sistemas 3D utilizam varredura com luz estruturada para criar modelos 3D das juntas, facilitando a medição do volume de solda e a detecção de defeitos como solda insuficiente. Integração IoT permitirá o controlo remoto: os fabricantes podem acompanhar os dados de inspecção em tempo real a partir de qualquer lugar, utilizando plataformas baseadas em nuvem para identificar problemas (por exemplo, uma câmara que perde o foco) e enviar alertas às equipas de manutenção antes da interrupção da produção.

Em conclusão, a visão artificial revolucionou a inspecção de juntas de solda, eliminando as limitações dos métodos tradicionais e atendendo às demandas da fabricação moderna de eletrônicos. Sua capacidade de fornecer precisão, consistência, velocidade e insights de dados tornou-se uma pedra angular do controle de qualidade em todas as indústrias. À medida que a electrónica continua a tornar-se mais pequena e complexa, a visão automática só se tornará mais críticapara impulsionar a inovação, melhorar a fiabilidade dos produtos e ajudar os fabricantes a manterem a sua competitividade num mercado global.