Как оптимизировать экспозицию с помощью контроллера освещения для машинного зрения

Почему оптимизация экспозиции начинается с контроллера освещения машинного зрения

Экспозиция как системная переменная — не только настройки камеры

Хорошая экспозиция определяется не только настройками камеры. На самом деле, ключевое значение имеет взаимодействие всех компонентов, особенно при контроле освещения. Контроллер освещения машинного зрения управляет такими параметрами, как уровень яркости, продолжительность включения света и синхронизация по времени. Это обеспечивает лучшую контрастность по сравнению с возможностями выдержки и диафрагмы в отдельности. При работе с блестящими поверхностями или материалами с низкой контрастностью, такими как полированные металлические детали, правильное освещение, согласно исследованию IEEE 2022 года, может улучшить качество изображения примерно на 70 %. На быстродействующих производственных линиях крайне важно синхронизировать вспышки и камеры с точностью до долей микросекунды, чтобы избежать размытых изображений. Умные системы освещения фактически превращают хаотичные условия освещения в стабильные условия съёмки, что и объясняет их важность для надёжного обнаружения дефектов в производственных процессах.

Треугольник бюджета экспозиции: выдержка, усиление и регулируемая интенсивность света

Правильная экспозиция достигается за счёт баланса трёх ключевых факторов: выдержки, настроек усиления датчика и количества света, которым мы можем управлять. При использовании более коротких выдержек устраняются проблемы размытия от движения, но требуется значительно больше света для получения работоспособного результата. Повышение усиления делает изображение ярче, но добавляет шумы, что существенно снижает точность измерений при значениях ISO около 1600, согласно тестам, проведённым по стандарту EMVA 1288. Здесь на помощь приходят современные контроллеры освещения. Они решают эти противоречивые требования, подавая короткие импульсы интенсивного света в нужный момент. Возьмём, к примеру, сверхбыстрые экспозиции в 100 микросекунд. Для них требуется интенсивность света в четыре-пять раз выше по сравнению с обычными непрерывными системами освещения. Такой подход позволяет сохранять низкий уровень усиления, избегая при этом артефактов движения. Результат? Значительно расширяются возможности съёмки сложных материалов, таких как стеклянные поверхности или текстурированные пластиковые детали, где чрезмерное усиление просто «заливает» мелкие детали, имеющие наибольшее значение при проверке качества.

Ключевые параметры освещения, влияющие на экспозицию

|

Параметры |

Влияние на экспозицию |

Промышленное применение и преимущества |

|

Интенсивность |

Компенсирует короткие выдержки |

Позволяет проводить инспекцию со скоростью более 500 FPM без размытия движения |

|

Время импульса |

Контролирует способность «замораживания» движения |

Снимает резьбу крепежа при 1200 об/мин |

|

Синхронизация |

Устраняет искажения от подвижного затвора |

Проверка паяных соединений печатных плат с разрешением 10 мкм |

|

Длина волны |

Повышает контрастность для конкретных материалов |

Обнаружение микротрещин в прозрачных полимерах |

Точное управление синхронизацией: согласование строб-сигнала светодиодов и триггера камеры через контроллер освещения машинного зрения

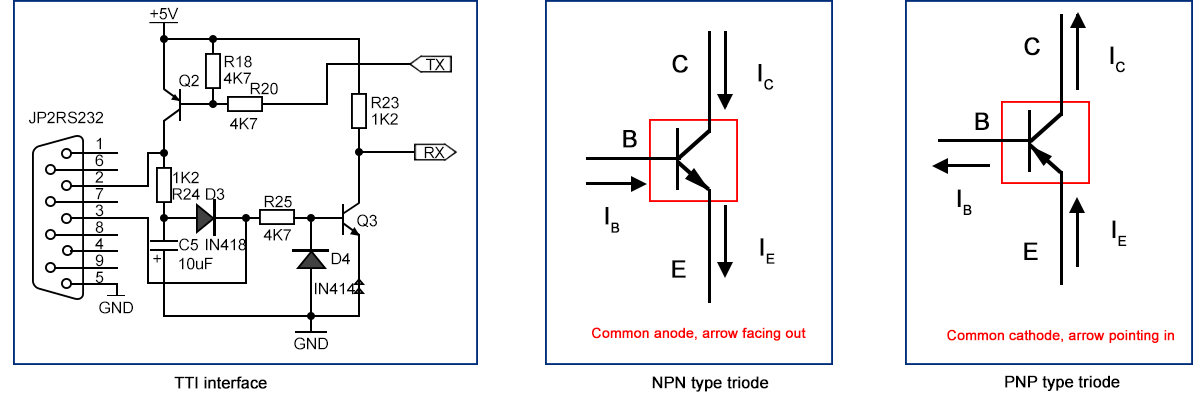

Задержка триггера менее микросекунды: эталонные показатели интерфейса TTL/NPN/PNP и влияние джиттера в реальных условиях

Для приложений с высокоскоростной синхронизацией задержка срабатывания менее одной микросекунды уже не является опциональной. Интерфейсы TTL по-прежнему обеспечивают самые быстрые времена отклика — менее 200 наносекунд, хотя они требуют точного соответствия напряжений на всём оборудовании. Конфигурация NPN даёт задержку около 300–500 наносекунд, но гораздо лучше справляется с электрическими помехами по сравнению с альтернативами. Варианты PNP обеспечивают аналогичные временные характеристики, но работают с инвертированными логическими сигналами, что может сбить с толку новичков. Однако на реальных производствах существует ещё одна проблема — электромагнитные помехи часто вызывают колебания во времени срабатывания более чем на 100 наносекунд. Такие джиттеры проявляются в виде размытости движущихся объектов на конвейерах, работающих со скоростью пять метров в секунду. При попытке получить чёткие изображения быстро перемещающихся объектов, таких как полупроводниковые пластины или капсулы для фармацевтических препаратов на производственных линиях, такая нестабильность становится серьёзным препятствием для служб контроля качества.

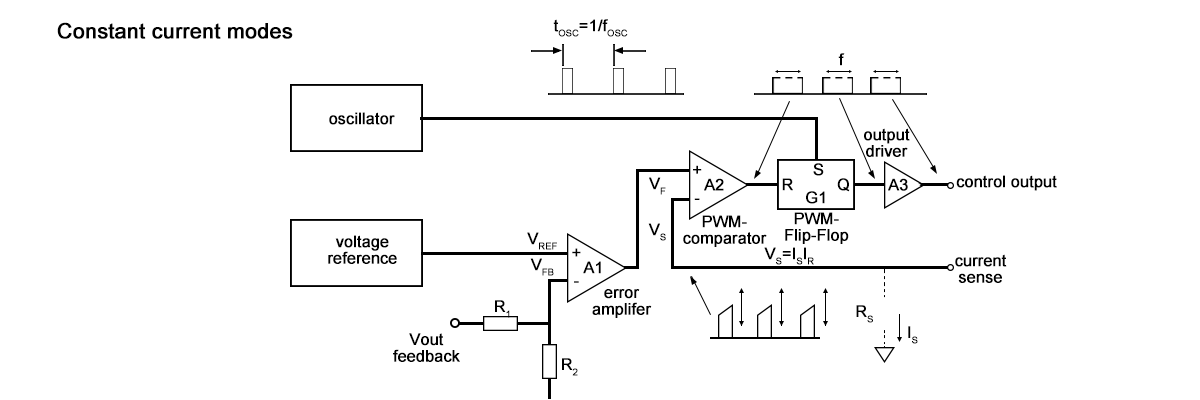

Стробоскопические стратегии для сверхкоротких выдержек (<100 мкс): скважность, пиковая интенсивность и работа без мерцания

При выдержках менее 100 мкс скважность 1–5 % позволяет увеличить пиковую интенсивность до 3,2× за счёт управляемого перегрузочного режима светодиодов — с использованием регулирования постоянного тока контроллера освещения для поддержки микросекундных импульсов без видимого мерцания. Тепловые ограничения предсказуемо зависят от длительности импульса:

|

Параметры |

<50 мкс |

50–100 мкс |

Фактор риска |

|

Пиковый ток |

в 3–4× выше номинального |

в 2–3× выше номинального |

Деградация светодиода |

|

Цикл работы |

≤3% |

≤5% |

Термический выброс |

|

Окно стабильности |

±0.5% |

±1.2% |

Дрейф интенсивности |

Для работы без мерцания требуется частота управления выше 5 кГц — значительно превышающая типичные времена интегрирования камер — чтобы предотвратить появление полос на линиях высокоскоростной упаковки или инспекции печатных плат. Крайне важно, что температура перехода выше 85 °C сокращает срок службы светодиода на 30 % на каждые 10 °C повышения (Lumileds, 2023), что подчёркивает необходимость тепловой адаптации стратегий импульсного управления.

Повышение отношения сигнал-шум: режимы перегрузки и постоянного тока в контроллерах освещения для машинного зрения

Компромиссы при сверхвозбуждении светодиодов: увеличение интенсивности в 3,2 раза при скважности 5 % против ограничений, связанных с тепловыми нагрузками и сроком службы

Превышение тока в светодиодах означает подачу импульсов тока, превышающих их номинальные значения, но только на очень короткие периоды времени. Этот метод помогает повысить отношение сигнал-шум при использовании сложных световых контроллеров. При работе с коэффициентом заполнения около 5% можно достичь увеличения интенсивности примерно в 3,2 раза по сравнению с нормальным уровнем, что имеет решающее значение в быстрых режимах инспекции, где важна каждая деталь. Однако есть и недостатки: возникают реальные проблемы с нагревом. Температура перехода может повышаться до 40 градусов Цельсия во время таких перегрузок, что приводит к деградации светодиодов примерно на 75% быстрее, чем при обычных условиях эксплуатации, согласно испытаниям IEC 62717 по надёжности. Для решения этой проблемы применяются режимы постоянного тока, которые обеспечивают стабильный выходной сигнал без мерцания даже при длительных или многократных импульсных операциях. Это позволяет сохранять изображения чёткими и результаты последовательными при многократных циклах. Тем не менее, следует обратить внимание на несколько важных моментов:

- Пиковая интенсивность против долговечности : Циклы работы выше 10 % могут привести к необратимому снижению светового потока

- Термическая защита : Импульсный режим с длительностью ниже 100 мкс или активное охлаждение предотвращают тепловой выбег

- Оптимизация срока службы : Кривые понижения нагрузки показывают, что снижение светового потока на 30 % происходит в пять раз быстрее при температуре перехода 150 °C по сравнению с 85 °C

Соблюдение этих условий обеспечивает стабильный выигрыш по ОСШ без ущерба для долгосрочной надёжности системы.

Обеспечение производительности: управление температурным режимом и ограничения цикла работы для контроллеров освещения высокоскоростного машинного зрения

Кривые понижения нагрузки по температуре перехода и их прямое влияние на стабильность допустимого окна экспозиции

Кривые понижения рабочих характеристик для температур перехода, которые устанавливаются производителями светодиодов, по сути, показывают, какой максимальный ток можно подавать на светодиоды при различных температурах. Если игнорировать эти рекомендации, это приведёт к более быстрому износу светодиодов и возникновению выраженных колебаний светового потока, которые могут превышать 12% при работе в импульсном режиме. Такая нестабильность существенно сокращает доступное окно экспозиции — кратковременный период, когда освещённость остаётся достаточно равномерной для качественного получения изображения. В приложениях, требующих экспозиции в микросекундном диапазоне, даже незначительные изменения температуры нарушают равномерность интенсивности и могут увеличить ошибки инспекции до 18%, согласно исследованию Оптоэлектронного консорциума по надёжности 2021 года. Чтобы обеспечить стабильную работу в течение длительных производственных циклов, операторам необходимо соблюдать установленные пределы понижения нагрузки. Это означает необходимость внедрения эффективных систем охлаждения и строгого контроля коэффициента заполнения, который обычно должен оставаться ниже 25% при высоких импульсных токах.

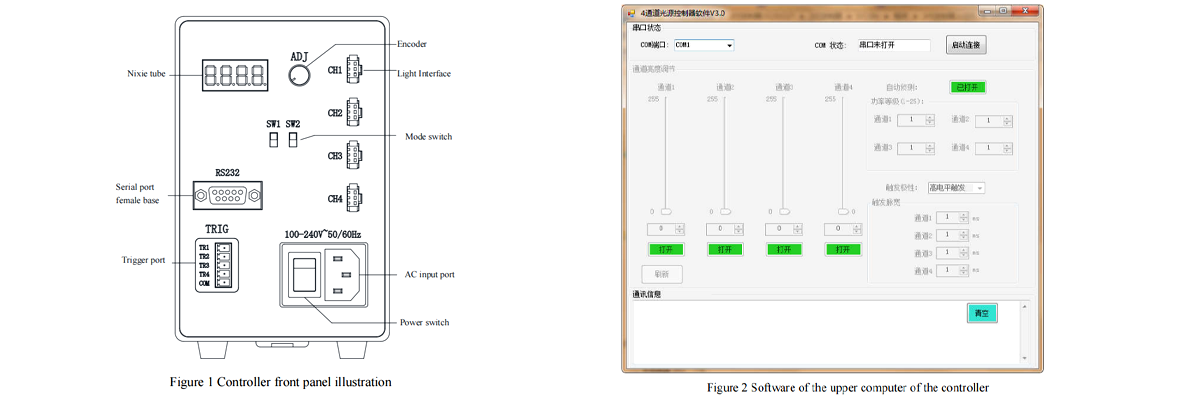

От ручной настройки к совместному проектированию: автоматическая оптимизация экспозиции и освещения с помощью контроллеров освещения для машинного зрения

Раньше, чтобы добиться правильной экспозиции, приходилось проводить множество попыток и ошибок с настройками освещения и камеры. Люди вручную многократно подстраивали параметры, пока не достигали нужного результата, однако такой подход был полон несоответствий и подвержен ошибкам со стороны уставших техников. Современные передовые системы используют совершенно иной подход. Они следуют принципам совместного проектирования, при которых специализированные контроллеры освещения для машинного зрения работают в тесной связке с камерами. Эти контроллеры автоматически регулируют освещение на основе обратной связи в реальном времени от самой камеры. Вместо того чтобы настраивать отдельные компоненты по отдельности, всё работает согласованно как часть общей системы. Вся система функционирует скорее как хорошо отлаженный механизм, а не как набор разрозненных частей, каждая из которых действует самостоятельно.

Рабочие процессы цифрового двойника: интеграция моделирования Zemax OpticStudio с моделированием экспозиции HALCON

Инженеры теперь создают цифровые двойники систем машинного зрения, объединяя оптические инструменты моделирования, такие как Zemax OpticStudio, с движком моделирования экспозиции HALCON. Эта виртуальная среда позволяет:

- Прогнозировать влияние параметров освещения на качество изображения — ещё до создания физического прототипа

- Моделировать сложные взаимодействия между временными параметрами стробирования, отражательной способностью материалов и реакцией датчика

- Автоматизацию на основе ИИ регулировки интенсивности освещения, направленную на постоянное повышение контрастности

Оценивая сотни конфигураций освещения за минуты, а не дни, производители сокращают циклы внедрения на 40 % и устраняют дорогостоящие итерации методом проб и ошибок. Что особенно важно, цифровой двойник обеспечивает стабильное качество освещения на всех производственных линиях за счёт программной интеграции оптимальных конфигураций непосредственно в прошивку контроллера системы освещения машинного зрения