Руководство по камерам машинного зрения: как выбрать подходящую камеру для промышленного контроля

Основные технические характеристики камер машинного зрения, определяющие точность инспекции

Разрешение и размер пикселя: баланс между детализацией, полем обзора и ограничениями объектива

Более высокое разрешение позволяет обнаруживать мельчайшие дефекты размером до 1,5 микрон, что особенно важно при проверке правильности совмещения контактных площадок на печатной плате. Современные сенсоры с разрешением более 20 мегапикселей способны выявить проблемы, которые остались бы незамеченными камеры с более низким разрешением. Но всегда есть подвох, когда речь заходит о разрешении. Более крупные пиксели, в диапазоне от примерно 3,45 до 9 микрон, на самом деле помогают камерам собирать больше света, но это достигается за счёт снижения чёткости деталей. Затем возникает вопрос о том, какая площадь должна просматриваться одновременно, что напрямую влияет на то, какие сенсор и объектив лучше всего работают вместе. Многие допускают ошибку, устанавливая дорогой сенсор с высоким мегапиксельным разрешением на дешёвый или слишком маленький объектив, и вдруг именно объектив становится слабым звеном, а не сама камера. При рассмотрении больших областей для инспекции никто не получает хороших результатов, просто сосредотачиваясь на одном компоненте. Вся система должна работать согласованно с самого начала.

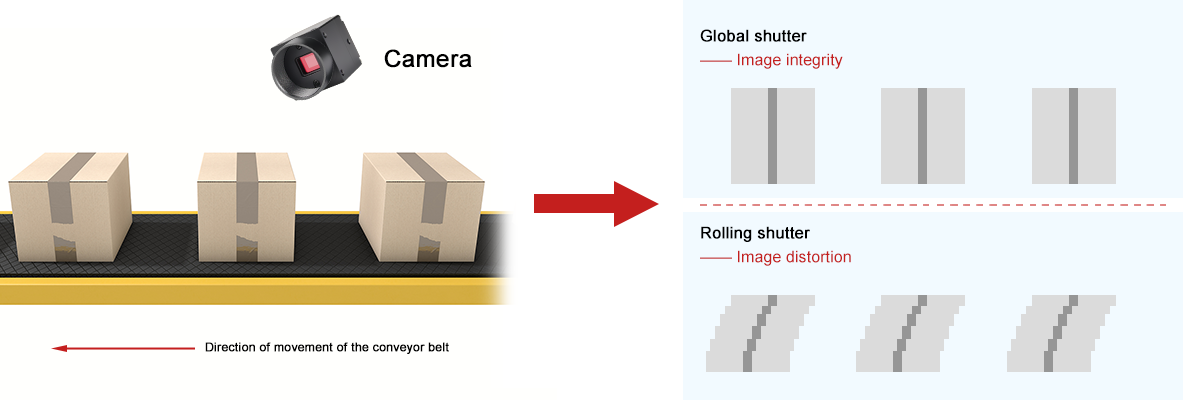

Частота кадров и тип затвора: устранение размытости движения на высокоскоростных производственных линиях

Для получения изображений без искажений на высокоскоростных конвейерных лентах, работающих со скоростью 5 метров в секунду или быстрее, использование глобального затвора становится обязательным решением, поскольку он захватывает целые кадры одновременно. Роллинговый затвор просто не успевает за быстро движущимися объектами и часто создаёт искажённые изображения. При расчёте требуемой частоты кадров необходимо разделить скорость движения деталей на размер минимального дефекта, который нужно обнаружить. Например, если требуется выявлять дефекты размером всего 0,1 миллиметра при скорости перемещения объектов 3 метра в секунду, получаем необходимую частоту не менее 300 кадров в секунду. Производственные линии, перерабатывающие около 20 тысяч изделий каждый час, как правило, требуют более 500 кадров в секунду и времени экспозиции в микросекундах, чтобы полностью исключить размытие при важных проверках. Подумайте, например, о контроле правильности нарезки резьбы на крышках бутылок или точном отслеживании сварных швов. Правильное позиционирование имеет важнейшее значение, поскольку даже небольшое смещение может определить разницу между обнаружением дефекта и его пропуском.

Динамический диапазон и квантовая эффективность: максимизация контраста и чувствительности в условиях слабого освещения для обнаружения дефектов

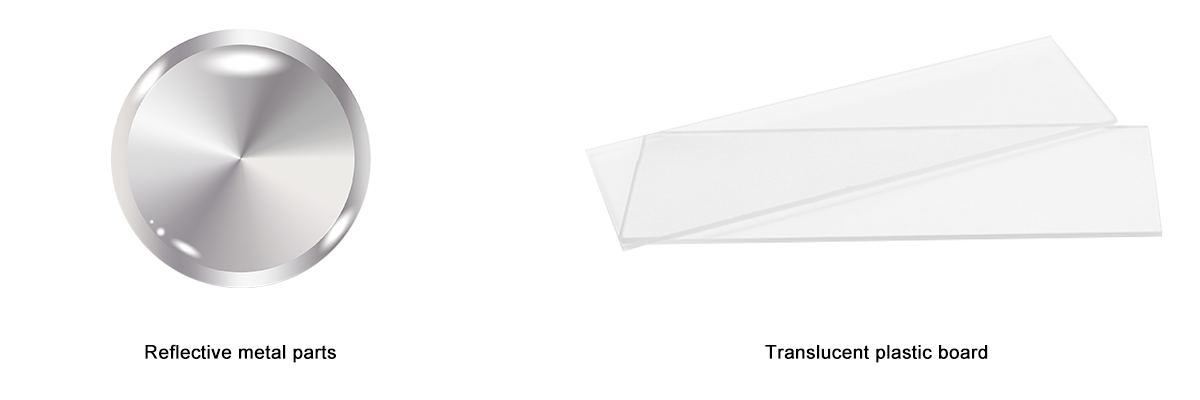

Камеры с динамическим диапазоном не менее 120 дБ способны фиксировать сложные различия в отражательной способности, которые мы часто упускаем — например, как они справляются с полированным металлом по сравнению с подсвеченным прозрачным пластиком, не пересвечивая светлые участки и не теряясь в шумах теней. В сочетании с датчиками, имеющими квантовую эффективность свыше 80% (что возможно благодаря технологии CMOS с тыльным расположением электроники), такие камеры работают удивительно хорошо при слабом освещении, без зернистости, вызванной увеличением усиления. По-настоящему впечатляющие результаты достигаются при анализе композитных материалов на наличие скрытых дефектов. Небольшие изменения в поглощении света указывают на наличие пустот внутри материала. Производители автомобилей также находят это особенно полезным. Им необходимо выявлять мельчайшие косметические дефекты на автомобильных покрытиях, иногда отличающиеся всего на 5% по отражательной способности, даже когда освещение на заводе мерцает или меняет интенсивность в ходе производственного процесса.

Сопоставление технологии датчика камеры машинного зрения с требованиями к материалу и длине волны

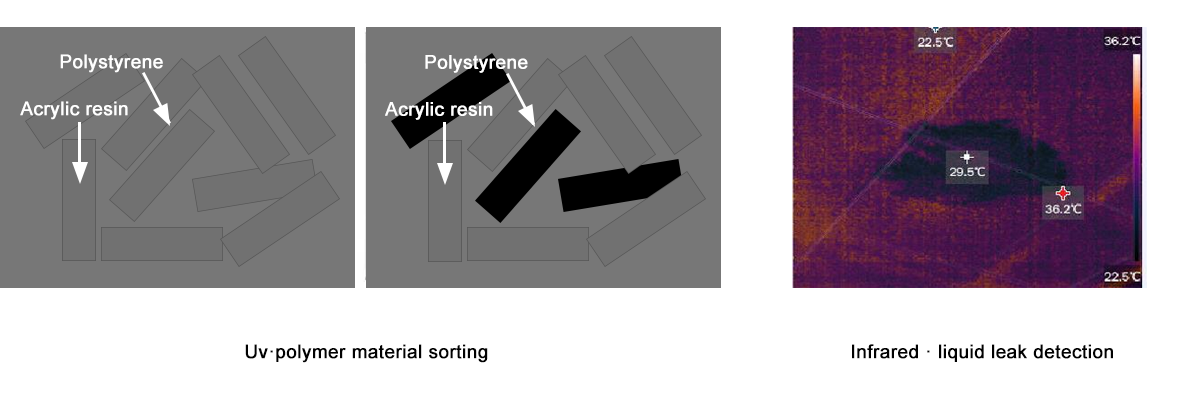

Датчики видимого, УФ и коротковолнового ИК-диапазонов: когда для обнаружения дефектов под поверхностью требуется изображение за пределами видимого спектра

Обычные датчики видимого света отлично справляются с проверкой поверхностей, но неэффективны при необходимости увидеть то, что скрыто под такими материалами, как пластик, композитные детали или кремниевые компоненты. УФ-датчики в диапазоне 200–400 нм обнаруживают мельчайшие трещины и светящиеся вещества за счёт возбуждения сканируемых материалов. В то же время коротковолновые инфракрасные (SWIR) датчики, работающие в диапазоне длин волн от 900 до 2500 нм, способны «заглядывать» сквозь непрозрачный пластик и кремниевые пластины, выявляя такие проблемы, как проникновение воды, расслоение материалов или температурные отклонения, которые в дальнейшем могут вызвать неисправности. Исследование, опубликованное в прошлом году, показало, что эти SWIR-датчики обнаруживают почти на 40 % больше скрытых дефектов в упаковке лекарств по сравнению со стандартными методами освещения. Главный вывод заключается в том, что согласование длины волны датчика с особенностями поглощения света различными материалами играет решающую роль в своевременном выявлении серьёзных проблем, предотвращая их перерастание в крупные неприятности.

Монохромные и цветные датчики: компромиссы между чувствительностью, скоростью и спектральной точностью для промышленного контроля качества

Чёрно-белые датчики, как правило, обеспечивают примерно на 60 процентов более высокую квантовую эффективность по сравнению с цветными аналогами, поскольку не имеют светофильтров Байера, поглощающих свет. Это означает, что они могут быстрее захватывать изображения и намного лучше работать в условиях слабого освещения. Эти преимущества делают их идеальными для выявления мелких царапин на металлических поверхностях или крошечных дефектов при быстром процессе розлива. Цветные датчики действительно применяются только тогда, когда цвет имеет значение для контроля качества, например, чтобы убедиться, что таблетки имеют однородное покрытие, или цвет автомобильной краски одинаков на разных панелях. Однако у цветных датчиков есть и недостаток. Процесс демозаики вызывает задержки и фактически снижает как разрешение, так и чувствительность. В результате многие предприятия сталкиваются с увеличением количества ложных отбраковок. Для большинства задач контроля, где цвет не имеет значения, использование монохромных систем позволяет сохранять точность в оттенках серого, одновременно повышая общую скорость инспекции и сокращая количество ошибок.

Площадные и линейные камеры машинного зрения: выбор по геометрии детали и профилю движения

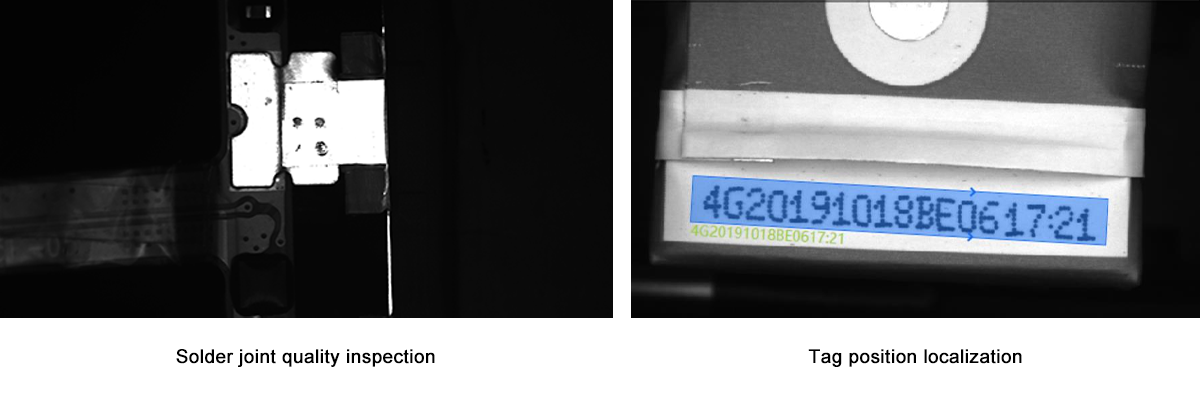

Когда выбирать площадные камеры: неподвижные или прерывисто движущиеся детали со сложными 2D-признаками

Площадные камеры делают полные снимки сразу целиком, что делает их идеальными для проверки деталей, которые почти не двигаются или перемещаются лишь время от времени, когда требуется детальный 2D-анализ. Подумайте, например, о контроле паяных соединений на печатных платах, проверке правильного размещения этикеток или выравнивании компонентов со сложными характеристиками. Эти камеры могут проверять несколько различных параметров за один снимок, поэтому они хорошо работают в условиях серийного производства, распространённого в электронной промышленности, где кратковременные остановки позволяют получать чёткие изображения. Тем не менее, важно правильно настроить синхронизацию, чтобы избежать размытых изображений при небольшом движении деталей между съёмками. Однако, несмотря на эти ограничения, площадные системы остаются чрезвычайно универсальными для обработки сложных форм и нерегулярных узоров, не следующих стандартным повторяющимся шаблонам.

Когда выбирать линейную съёмку: контроль непрерывной ленты, конвейера или вращающегося цилиндра

Линейные сканирующие камеры специально разработаны для применений, в которых объекты постоянно движутся без остановки, например, при контроле полотен во время производства, на быстрых конвейерных лентах или при вращении круглых объектов. Эти камеры способны полностью устранять размытие от движения, даже если объекты перемещаются со скоростью более 5 метров в секунду. Они работают за счёт синхронизации времени экспозиции одной строки пикселей с движением материала по производственной линии, что позволяет получать чёткие изображения без растяжения или искажений. Благодаря этому они идеально подходят для контроля длинных непрерывных изделий, таких как рулоны бумаги, листы металла и пластиковые плёнки. Кроме того, они обеспечивают полный обзор вокруг бутылок и банок по мере их вращения. Согласно общепринятому мнению специалистов в области упаковки, такие линейные сканирующие системы сокращают объём данных примерно на 80 процентов по сравнению с обычными системами площадного сканирования. И самое главное — они одинаково эффективно выявляют дефекты, не останавливая производственный процесс ни на минуту.

Промышленная связь и защита от внешних воздействий для надежного развертывания камер машинного зрения

Около 70 процентов проблем с системами машинного зрения на производственных участках фактически связаны со сложными условиями окружающей среды. Представьте себе: экстремальная жара или холод, летающая повсюду пыль, постоянные вибрации от оборудования и всё это в сочетании с назойливыми электромагнитными помехами. Промышленные камеры противостоят этим проблемам благодаря специальным конструктивным особенностям. Они оснащены корпусами класса защиты IP67, которые защищают от пыли и влаги. Подключение по стандарту GigE Vision экранировано от ЭМП, поэтому данные остаются чистыми, даже если вокруг много электрических помех. Эти камеры устойчивы к сильной тряске благодаря усиленным креплениям и надёжно работают в широком диапазоне температур — от минус 30 градусов Цельсия до 70 градусов. Это означает, что они эффективно функционируют как рядом с раскалёнными печами, так и внутри морозильных тоннелей или в непосредственной близости от крупного вибрирующего оборудования. Кроме того, в них предусмотрено резервное питание для защиты от внезапных скачков напряжения. Все эти меры защиты способствуют бесперебойной работе производства без неожиданных простоев и обеспечивают постоянный контроль качества. Обычные камеры потребительского уровня просто не выдержали бы таких суровых условий и быстро вышли бы из строя.

Готовы найти идеальную камеру машинного зрения?

Не позволяйте неудачному выбору камеры снижать качество вашего контроля. Свяжитесь с HIFLY сегодня для бесплатной консультации — наша команда поможет подобрать параметры камеры в соответствии с вашими задачами инспекции, от разрешения и частоты кадров до типа сенсора и устойчивости к внешним воздействиям. Благодаря индивидуальным решениям, быстрой доставке и глобальной поддержке мы становимся вашим надежным партнёром в создании эффективных и надёжных систем машинного зрения.