Советы по выбору камер машинного зрения для инженеров по автоматизации производства

Основные критерии выбора камер машинного зрения для обеспечения промышленной надёжности

Почему бытовые камеры не справляются в производственных условиях

Камеры потребительского класса стабильно работают хуже в промышленной среде из-за трёх критических уязвимостей:

- Чувствительность к вибрациям : Производственное оборудование создаёт вибрации в 5–10 раз сильнее, чем в бытовых условиях, что приводит к смещению объектива и потере фокусировки

- Ограничения по температуре : Работа при температуре выше 40 °C ускоряет деградацию сенсора — по результатам промышленных испытаний, при 60 °C уровень отказов достигает 78 %

- Восприимчивость к электромагнитным помехам (ЭМП) : Незащищённые компоненты вызывают на 42 % больше артефактов на изображении вблизи электродвигателей по сравнению с промышленными камерами специального назначения

Эти недостатки напрямую приводят к средней стоимости незапланированного простоя в производстве в размере 740 тысяч долларов (Ponemon Institute, 2023), что подчеркивает важность использования специализированных камер машинного зрения, обеспечивающих надежность, необходимую для критически важной автоматизации.

Ключевые стандарты: EMVA 1288 для проверки производительности и ISO/IEC 15444-1 для целостности изображений

Камеры машинного зрения, используемые в промышленных условиях, опираются на определённые базовые стандарты для обеспечения стабильной производительности и точного сбора данных. Возьмём, к примеру, стандарт EMVA 1288. Эта методика позволяет инженерам измерять важные характеристики сенсоров, такие как эффективность захвата света (квантовая эффективность), уровень фонового шума в отсутствие света (временной шум в темноте) и вариации отклика в разных частях сенсора (неоднородность фотоотклика). Эти измерения позволяют объективно сравнивать различные модели камер от разных производителей без предвзятости к какому-либо бренду. Другим важным стандартом является ISO/IEC 15444-1, также известный как JPEG 2000. Он обеспечивает сжатие изображений без потери качества, что особенно важно при передаче изображений на высокой скорости в системах автоматизации производства. Сохранение деталей каждого пикселя критически важно для выявления мельчайших дефектов продукции в ходе автоматизированной инспекции. Сочетание этих стандартов помогает достичь почти идеальной степени обнаружения дефектов — 99,95 %, необходимой на передовых автомобильных конвейерах и в производствах медицинских устройств, где не допускаются даже незначительные отклонения.

Соответствие конструкции камеры машинного зрения производственным ограничениям

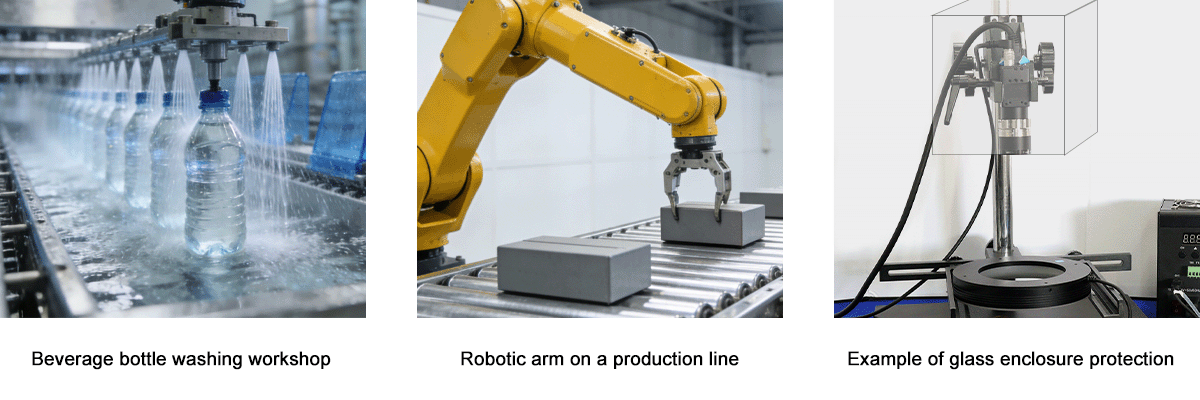

Повышенная стойкость к внешним воздействиям: степень защиты IP67, разъёмы M12 и герметичное уплотнение — в каких случаях требуется каждое из них

Производственные площадки подвергаются жёстким, специфичным для применения, внешним воздействиям — что требует точного соответствия между уровнем защиты и профилем эксплуатационных угроз:

- IP67 обеспечивает полную защиту от проникновения пыли и выдерживает временное погружение (до 1 м на 30 минут), что делает его идеальным решением для участков мойки в пищевой и напитковой промышленности и линий влажной упаковки

- Соединители m12 , с металлическими корпусами с резьбой и надёжными фиксирующими механизмами, сохраняет целостность сигнала при длительной механической вибрации — критически важно для камер, установленных на высокоскоростных конвейерах или роботизированных руках, движущихся со скоростью 1,5 м/с

- Герметичного закрытия , достигается за счёт сварных металлических корпусов или стеклянно-металлических вводов, блокирует агрессивные газы (например, HF в травильных процессах) и частицы размером менее микрона — обязательно в чистых комнатах полупроводниковой промышленности, где загрязнения размером 0,5 мкм вызывают дорогостоящие сбои в технологических процессах

Использование несоответствующих средств защиты является причиной 23% преждевременных отказов камер. Соотносите степень герметизации с уровнем риска: IP67 для зон разбрызгивания, M12 — для мобильных платформ или подверженных вибрации, герметичное исполнение — для вакуума, плазмы или сред с ультрачистой атмосферой.

Оптимизация SWaP-C: габариты, масса, энергопотребление и стоимость в системах встраиваемой автоматики

При рассмотрении встраиваемых систем и мобильной автоматики, такой как АСТ (автоматизированные системы транспортировки), совместные роботы, дроны и узлы контроля, установленные по периметру, ограничения SWaP-C (габариты, масса, энергопотребление и стоимость) действительно определяют возможность успешной интеграции и долгосрочные расходы. Конструкции массой менее 50 граммов помогают избежать проблем с балансировкой на роботизированных манипуляторах, которые быстро ускоряются. Версии с низким энергопотреблением, потребляющие менее 3 Вт, фактически увеличивают срок службы аккумуляторов автономных транспортных средств примерно на 18 % за каждый цикл зарядки. Когда датчики и процессоры объединены в одном корпусе, общее количество компонентов сокращается, что снижает материальные затраты примерно на 30 % без потери производительности. Превышение допустимых значений по любому из параметров SWaP-C обычно приводит к резкому росту затрат. Например, установка дорогой 12-мегапиксельной камеры вместо простой 2-мегапиксельной, которая подошла бы полностью, добавляет от 15 до 40 процентов дополнительных расходов ежегодно из-за повышенных требований к охлаждению, стабилизации питания и обработке данных. Главный вывод: при принятии решений в первую очередь следует учитывать физические ограничения. Дроны, которым необходимо быстро перемещаться, зачастую жертвуют качеством изображения ради лучшей манёвренности, тогда как стационарные системы контроля ориентированы на получение максимально детализированных изображений в пределах возможностей теплоотвода и доступной скорости передачи данных.

Критические характеристики камер машинного зрения и их влияние в реальных условиях

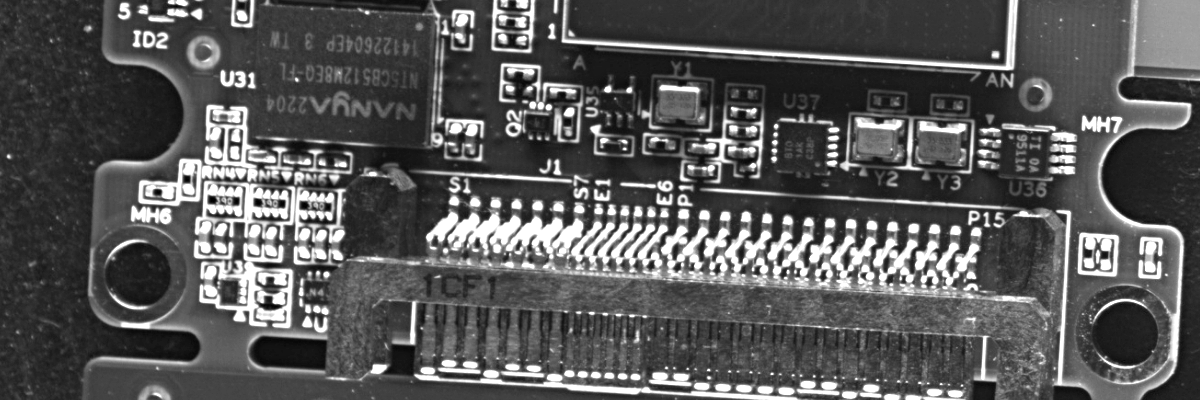

Соотношение разрешения и частоты кадров при высокоскоростной инспекции (например, анализ паяных соединений на печатных платах)

Соотношение между разрешением и частотой кадров определяется не только тем, насколько хорошо характеристики выглядят в спецификациях — оно фактически зависит от того, как датчики считывают данные и от доступной пропускной способности системы. При осмотре паяных соединений на печатных платах для выявления мелких дефектов размером менее 50 микрон, таких как непропай или замыкание, необходимо достаточное количество деталей на каждом изображении. Датчик на 5 мегапикселей с частотой около 60 кадров в секунду обеспечивает наилучшие результаты в большинстве случаев, позволяя захватывать необходимые детали, не сильно замедляя производственные линии. Камеры с более низким разрешением, но более высокой частотой кадров (например, 1–2 мегапикселя при 150–200 кадрах в секунду) отлично подходят для отслеживания движения, но просто не обладают достаточным количеством пикселей для точного измерения мелких элементов. С другой стороны, сверхвысокое разрешение датчиков выше 12 мегапикселей, как правило, сталкивается с проблемами скорости, если они не подключены через что-то продвинутое, например, CoaXPress 2.0 или соединения 10 Gigabit Ethernet. Ошибка в выборе любой из характеристик быстро приводит к проблемам. Пропущенные дефекты влекут за собой проблемы с качеством на последующих этапах, а необоснованные остановки — это потеря времени и денег. Известно, что в отрасли такие ошибки ежегодно обходятся компаниям примерно в семьсот сорок тысяч долларов США из-за незапланированных простоев на производственных объектах по всему миру.

|

Тип камеры |

Разрешение |

Частота кадров |

Лучший выбор для |

|

Ориентированность на детали |

5 Мп и выше |

30–60 кадров в секунду |

Обнаружение микротрещин, анализ паяных соединений |

|

Ориентированный на скорость |

1–2 Мп |

150–200 кадров в секунду |

Отслеживание движения в реальном времени, подсчёт объектов |

Динамический диапазон, ёмкость полной ячейки и квантовая эффективность: что действительно обеспечивает устойчивость в условиях слабого освещения

Когда речь заходит о хорошей работе в условиях слабого освещения, на самом деле существует три ключевые характеристики датчика, которые имеют наибольшее значение, а не такие вещи, как настройки ISO или сложные программные исправления. Начнём с динамического диапазона, или DR, как его часто называют. По сути, это измерение разницы между моментом насыщения датчика и уровнем его базового шума, обычно выражаемое в децибелах. Хороший динамический диапазон означает, что камера может одновременно передавать детали как в очень тёмных, так и в очень ярких участках сцены. Представьте ситуации, когда интенсивные блики соседствуют с глубокими тенями, например, возле блестящих металлических поверхностей в производственных помещениях. Далее у нас есть квантовая эффективность, которая показывает, какой процент поступающего света фактически преобразуется в полезные электрические сигналы. Чем выше этот показатель (выше примерно 65 %), тем лучше качество изображения в тёмных условиях, поскольку сигнал становится более чётким на фоне шумов. Ёмкость полной скважины (full well capacity) указывает, какой объём электрического заряда может хранить каждый пиксель до перегрузки. Датчики с ёмкостью более 15 000 электронов гораздо лучше справляются с яркими участками, не теряя деталей и не создавая нежелательных артефактов. Комплексное сочетание этих параметров даёт значительный эффект. Камеры, оснащённые динамическим диапазоном свыше 120 дБ, квантовой эффективностью выше 65 % и ёмкостью полной скважины более 15 000 электронов, могут сократить уровень ошибок примерно на 30 % при проверках на складе в условиях плохого освещения. Кроме того, предприятиям не нужно так сильно инвестировать в дорогостоящую инфраструктуру освещения, требующую постоянного обслуживания.

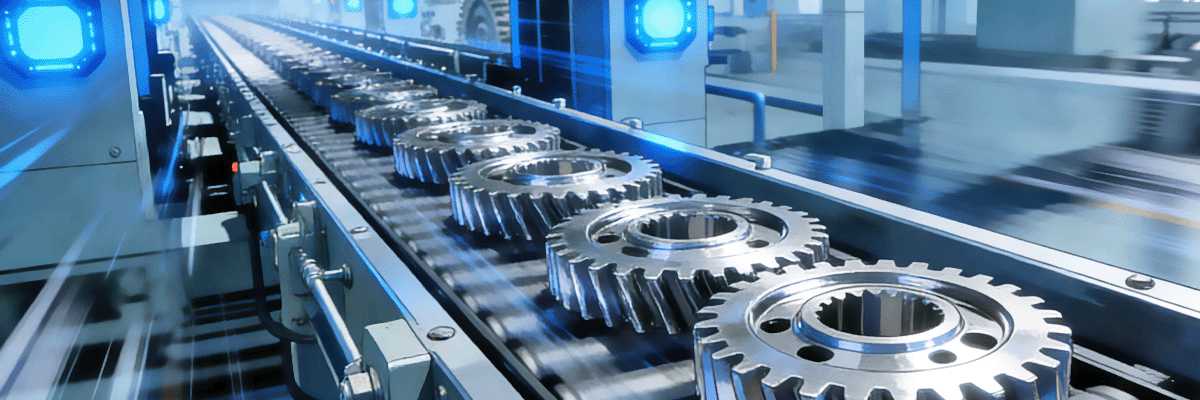

Глобальный и роллинговый затвор: уточнение артефактов движения в автоматизированных производственных линиях

Тип используемого затвора имеет решающее значение при съёмке точных форм в приложениях, где важна скорость движения. Глобальные затворы работают за счёт одновременного экспонирования всех пикселей, что фактически полностью останавливает движение без каких-либо искажений. Это особенно важно, например, при измерении зубчатых колёс на автомобильных деталях, проезжающих со скоростью 30 метров в секунду, или при проверке вращения таблеток внутри упаковки. Работа глобальных затворов отличается от работы подвижных (роллинговых) затворов. Последние сканируют строки изображения одну за другой, создавая так называемый временной сдвиг. Какой результат? Края искажаются, формы странным образом изгибаются (вспомните ненавистный эффект дрожащего желе), а освещение выглядит неоднородным на движущихся объектах. Попробуйте снять вращающуюся роботизированную руку или конвейерную ленту, двигающуюся взад-вперёд, с помощью роллингового затвора — и измерения могут отличаться более чем на 2 %, что полностью нарушит контроль качества. Конечно, роллинговые затворы экономят деньги и энергию в задачах с минимальным движением, но когда на контроле зависят доли миллиметра, глобальному затвору нет альтернативы. Он обеспечивает стабильность контроля качества и предотвращает дорогостоящие ошибки, вызванные неверными показаниями.

Готовы выбрать подходящую камеру машинного зрения?

Успех автоматизации производства зависит от согласования конструкции, технических характеристик и стандартов камеры с вашими уникальными условиями — от требований окружающей среды до скорости инспекции. Избегая использования камер потребительского класса, проверяя соответствие стандартам EMVA 1288/ISO и находя баланс между ключевыми параметрами, вы обеспечите надежную и стабильную производительность.

Для получения персонализированной консультации или тестирования индивидуального решения (с доставкой образцов за 3–7 дней и глобальной технической поддержкой) сотрудничайте с проверенным поставщиком, имеющим опыт в промышленной автоматизации. Благодаря 15-летнему опыту и индивидуальным решениям HIFLY гарантирует, что ваша камера будет работать так же эффективно, как и ваш завод.