Почему освещение в машинном зрении определяет точность инспекции

Фундаментальная роль освещения для машинного зрения в обеспечении качества изображения

Как освещение напрямую влияет на соотношение сигнал/шум и пространственную достоверность

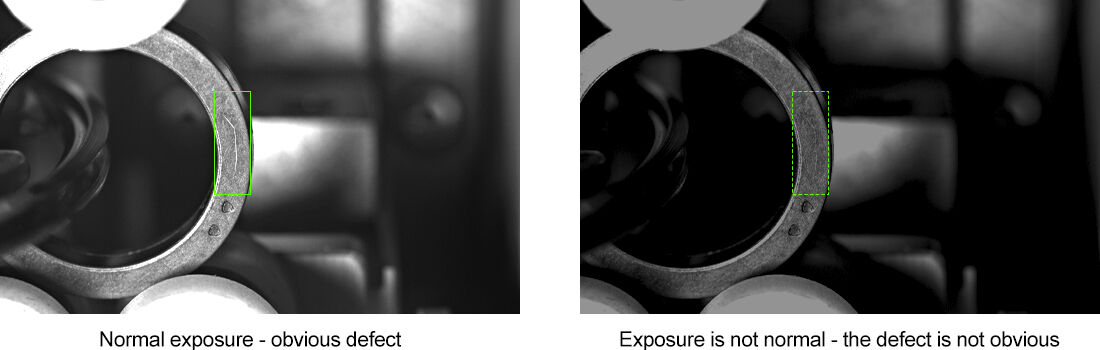

Освещение — это не просто дополнительная деталь при получении качественных изображений для машинного зрения. Оно лежит в основе работоспособности таких систем. Правильно подобранное освещение значительно повышает отношение сигнал/шум (SNR), поскольку уменьшает влияние внешних помех и делает объекты более чёткими. Благодаря такой точности машины способны выявлять мельчайшие дефекты, которые в противном случае остались бы незамеченными. Представьте почти невидимые трещины на металлических деталях или микроскопические частицы грязи на хирургических инструментах. Эти проблемы попросту остаются незамеченными при плохом освещении. Согласно отраслевым исследованиям, около 70% всех сбоев при инспекции на производственных предприятиях вызваны именно неправильной настройкой освещения. Некачественное освещение создаёт странные тени и ложные контуры, из-за которых программы ошибочно определяют наличие дефектов там, где их нет. Именно поэтому производителям необходимо инвестировать в равномерные и сфокусированные решения для освещения. Такой подход гарантирует, что каждое изображение, полученное в процессе производства, будет сохранять высокое качество и точность от цикла к циклу.

Почему освещение, а не алгоритмы, является основным узким местом в точности обнаружения дефектов

Хотя передовые алгоритмы привлекают внимание, освещение остаётся критическим ограничивающим фактором в системах обнаружения. Ни одна свёрточная нейронная сеть не может восстановить изображения с недостаточным контрастом или деталями, скрытыми бликами. Например:

|

Фактор |

Ограничение освещения |

Ограничение алгоритма |

|

Отражательная способность поверхности |

Зеркальные поверхности вызывают блики, затирающие дефекты |

Требуется обширное обучение на адвентивных примерах |

|

Порог контраста |

Крайне важен для видимости дефектов при съёмке |

Постобработка не может создать отсутствующие данные |

|

Отклонения в условиях окружающей среды |

Изменения окружающего света требуют повторной калибровки |

Компенсирует нестабильно в разных партиях |

В отличие от алгоритмов, адаптирующихся итеративно, недостаточное освещение приводит к получению необратимо искажённых входных данных — разрыв, который невозможно устранить программными средствами. Промышленные исследования показывают, что неправильная настройка освещения вызывает в 3–5 раз больше ложноотрицательных результатов, чем ошибки алгоритмов при высокоскоростном контроле розлива в бутылки. Операторы, уделяющие приоритетное внимание оптимизации освещения, достигают устойчивого повышения точности там, где тонкая настройка алгоритмов даёт лишь незначительный прирост.

Стратегические методы освещения: соответствие геометрии света целям контроля

Методы переднего освещения (светлое поле, коаксиальное освещение, кольцевой свет) для повышения контраста поверхностных дефектов

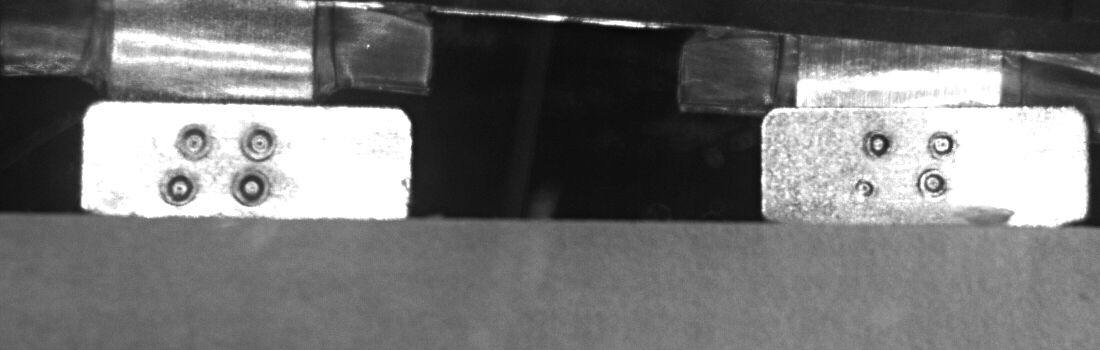

Когда источники света расположены строго перпендикулярно к исследуемой поверхности, дефекты становятся значительно заметнее благодаря тому, как они регулируют уровень контраста. Освещение в ярком поле отлично подходит для выявления царапин, вмятин и загрязнений, поскольку оно равномерно отражает свет от плоских участков. Коаксиальное освещение совмещено с оптической осью камеры, что позволяет устранить нежелательные тени, возникающие на блестящих материалах, таких как металлические детали или гладкие пластиковые компоненты. Кольцевые источники света располагаются непосредственно вокруг объектива и обеспечивают хорошее освещение при контроле предметов нестандартной формы или с текстурной поверхностью. Все эти различные методы освещения повышают отношение сигнал/шум, делая более чётко различимыми даже незначительные изменения внешнего вида поверхности. Например, при инспекции печатных плат кольцевое освещение способно обнаружить мельчайшие дефекты пайки, создавая как раз достаточную тень для выделения несовершенств. Также важно правильно подобрать углы установки: правильная ориентация обеспечивает, что выявленные дефекты — это реальные проблемы, а не артефакты, вызванные некорректными условиями освещения.

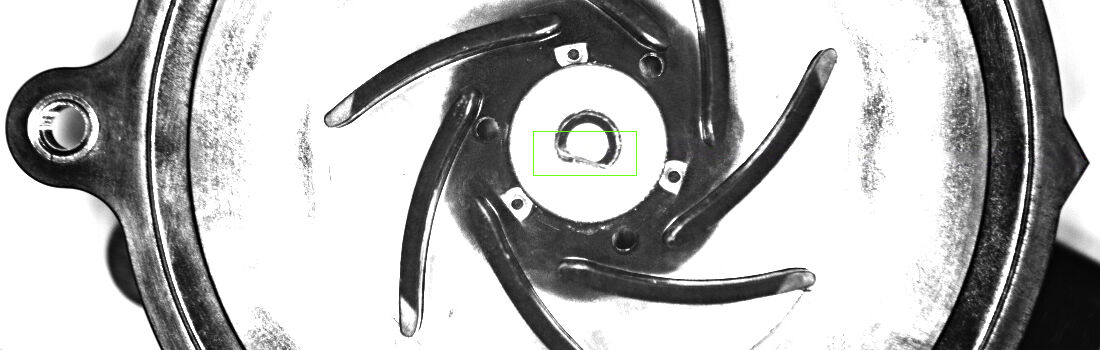

Методы подсветки сзади (темное поле, силуэт) для точного анализа краев и геометрических размеров

При использовании методов темного поля объекты освещаются под углами от 25 до 75 градусов, что позволяет выявлять мельчайшие дефекты кромок и поверхностные особенности, которые остаются незамеченными при обычном освещении. В этом случае свет отражается от таких элементов, как микротрещины, мелкие заусенцы или даже следы гравировки, в то время как гладкие участки остаются темными. При контурном подсвечивании сзади инженеры размещают мощные источники света позади прозрачного или полупрозрачного объекта, создавая четкие контуры, что значительно упрощает точное измерение геометрических размеров. Например, это применяется при контроле резьбы крепежных изделий или проверке правильности ориентации полупроводниковых пластин. Комбинирование этих двух подходов в одной системе технического контроля снижает количество ложных браков примерно на 40 % по сравнению с использованием только одного из методов. Как инженеры определяют оптимальные углы освещения? Они учитывают степень отражательной способности различных материалов: для глянцевых металлов требуются меньшие углы, тогда как матовые пластики лучше всего контролировать при более крутом (более высоком) угле освещения.

Освещение для машинного зрения с учётом материала: длина волны, отражательная способность и физика взаимодействия

Выбор оптимальных длин волн на основе поведения поглощения, отражения и флуоресценции

Получение хороших результатов от освещение для машинного зрения действительно сводится к выбору правильных длин волн с учетом того, как различные материалы взаимодействуют со светом. Большинство материалов поглощают определённые цвета света и отражают другие. Тёмные поверхности, как правило, интенсивно поглощают синий свет с длиной волны около 450 нанометров, что на самом деле способствует формированию чёткого контраста дефектов, необходимого для выявления проблем. Однако при работе с блестящими металлами возникают трудности, поскольку они отражают очень много света. Именно поэтому здесь лучше использовать более длинные красные волны с длиной около 660 нм — это позволяет значительно снизить нежелательные блики. Существуют также флуоресцентные материалы, требующие особого подхода: они проявляют свои истинные цвета только при облучении ультрафиолетовым светом с длиной волны 365 нм, благодаря чему скрытые загрязнения визуально выделяются. Понимание того, как различные материалы реагируют на свет разных длин волн, является практически обязательным условием для всех, кто работает с системами машинного зрения.

|

Длина волны |

Реакция материалов |

Преимущество контроля |

|

УФ (365 нм) |

Флуоресцентное излучение |

Обнаруживает невидимые остатки/трещины |

|

Синий (450 нм) |

Высокое поглощение на тёмных поверхностях |

Улучшает видимость царапин и вмятин |

|

Красный (660 нм) |

Низкое поглощение на металлах |

Снижает блики на полированных поверхностях |

|

ИК (850 нм) |

Глубокое проникновение в материал |

Позволяет осматривать внутренние структуры |

Точная настройка длины волны повышает показатели выявления дефектов до 40 % по сравнению с освещением широкополосным спектром — превращая взаимодействие фотонов с материалом в практические и надёжные данные.

Обеспечение надёжности: однородность, подавление бликов и стабильность цвета в производственных условиях

Количественная оценка влияния неоднородного освещения на долю ложных отбраковок

Неоднородное освещение вызывает серьезные несоответствия измерений при автоматизированном контроле. Колебания интенсивности всего на 15% по полю зрения приводят к ложным отбраковкам из-за появления фантомных теней или бликов. Исследования показывают, что эта нестабильность является причиной почти 40% случаев ложной отбраковки в системах контроля качества на конвейерных линиях. Когда освещение колеблется:

- Реальные дефекты остаются незамеченными в недосвеченных зонах

- Допустимые поверхностные вариации ошибочно классифицируются как дефекты в пересвеченных областях

Это вынуждает останавливать производство для дополнительной проверки. Данные Института Понемона показывают прямую зависимость: каждое снижение равномерности освещения на 10% увеличивает количество ложных отбраковок на 15%, что обходится производителям в 740 тыс. долларов США ежегодно из-за переделок и простоев. Следовательно, стабилизация интенсивности света на различных материалах и в разных режимах работы крайне важна для надежного и воспроизводимого обнаружения дефектов.

Готовы повысить точность вашего контроля с помощью правильного освещения?

Освещение для машинного зрения является основой надёжного обнаружения дефектов. Ни один алгоритм не способен компенсировать плохое освещение. Подбирая геометрию света, длину волны и равномерность освещения в соответствии с вашими материалами и задачами, вы добьётесь стабильных и экономически эффективных результатов.

Для промышленных решений в области освещения, адаптированных под вашу конкретную задачу, или для совместного использования освещения с соответствующими камерами машинного зрения (как предлагаемыми HIFLY), сотрудничайте с поставщиком, обладающим глубокими промышленными компетенциями. Опыт HIFLY в этой сфере составляет 15 лет и охватывает освещение, камеры и интегрированные системы. Свяжитесь с нами уже сегодня для бесплатной консультации по оптимизации вашей осветительной установки.