Применение систем машинного зрения для обнаружения гнили фруктов

В глобальной цепочке поставок фруктов потери после сбора урожая из-за гнили остаются серьезной проблемой; по статистике, до 25% свежих фруктов ежегодно выбрасываются из-за незамеченной порчи на этапах сортировки и хранения. Традиционные методы обнаружения гнили фруктов, основанные на ручном осмотре, являются трудоемкими и отнимающими много времени, а также подвержены человеческим ошибкам — особенно при работе с большими объемами продукции или при выявлении начальных стадий гнили, которые визуально слабо выражены. Для устранения этих ограничений системы машинного зрения (MVS) стали трансформационной технологией, использующей передовые методы визуализации, компьютерного зрения и алгоритмы машинного обучения для быстрого, точного и неразрушающего обнаружения гнили.

1. Технические основы системы обнаружения машинного зрения

Основная цель проекта — разработка системы, способной автоматически получать информацию о поверхности фруктов, анализировать визуальные признаки гнили и классифицировать фрукты как «годные» или «испорченные» с высокой точностью. Архитектура системы построена на трёх ключевых компонентах: аппаратное обеспечение для визуализации , модули предварительной обработки изображений , и алгоритмы классификации гнили .

1.1 Настройка аппаратного обеспечения для визуализации

Для обеспечения всестороннего сбора данных в проекте используется многодатчиковая платформа визуализации, включающая:

Камеры высокого разрешения RGB : Получение цветовой информации, поскольку гниль часто проявляется в виде изменений окраски (например, коричневые пятна на яблоках, серая плесень на клубнике).

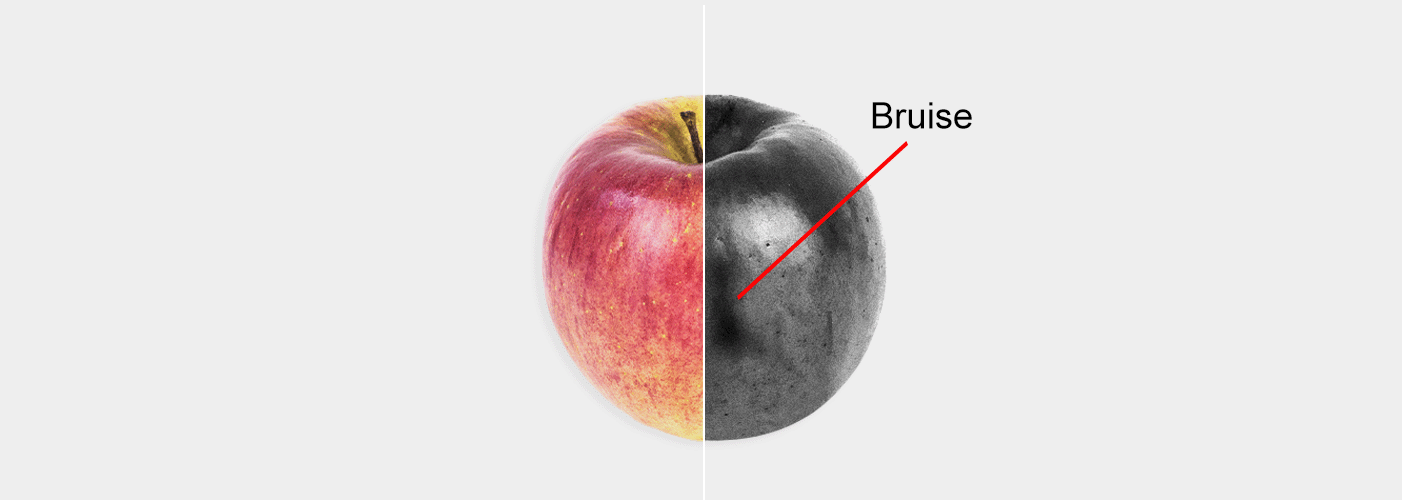

Камеры ближнего инфракрасного диапазона (NIR) : Обнаружение внутреннего гниения, которое может быть невидимо на поверхности, например, гниль сердцевины в грушах или гниль, вызванная ушибами, в персиках, изменяющая спектральную отражательную способность плодов в NIR-диапазоне.

Системы управляемого освещения : Светодиодные панели с регулируемой интенсивностью и длиной волны для минимизации теней, бликов и помех от окружающего света, что обеспечивает стабильное качество изображения для различных видов фруктов (например, блестящие вишни против матовых авокадо).

1.2 Предварительная обработка изображений: Повышение видимости признаков

Сырые изображения часто содержат шумы (например, пыль на поверхности фруктов, неравномерность освещения), которые могут скрывать признаки гниения. Конвейер предварительной обработки проекта включает три ключевых этапа:

Снижение шума : Применение гауссовой фильтрации для сглаживания высокочастотных шумов с сохранением деталей краёв потенциальных участков гниения.

Преобразование цветового пространства : Преобразование RGB-изображений в цветовое пространство HSV (оттенок, насыщенность, яркость), поскольку каналы оттенка и насыщенности более чувствительны к цветовым изменениям, вызванным гнилью, по сравнению со стандартными RGB-каналами. Для изображений в ближнем инфракрасном диапазоне (NIR) выполняется преобразование в оттенки серого и применяется выравнивание гистограммы для усиления контраста между здоровыми и поражёнными тканями.

Сегментация : Использование пороговой сегментации и алгоритмов обнаружения границ (например, детектор Кэнни) для отделения фрукта от фона и выделения потенциально поражённых участков. Например, применение порога по каналу оттенка позволяет выявить бурые пятна гнили на зелёных яблоках, отличая их от здорового зелёного оттенка плода.

2. Рабочий процесс проекта: от подачи фруктов до сортировки

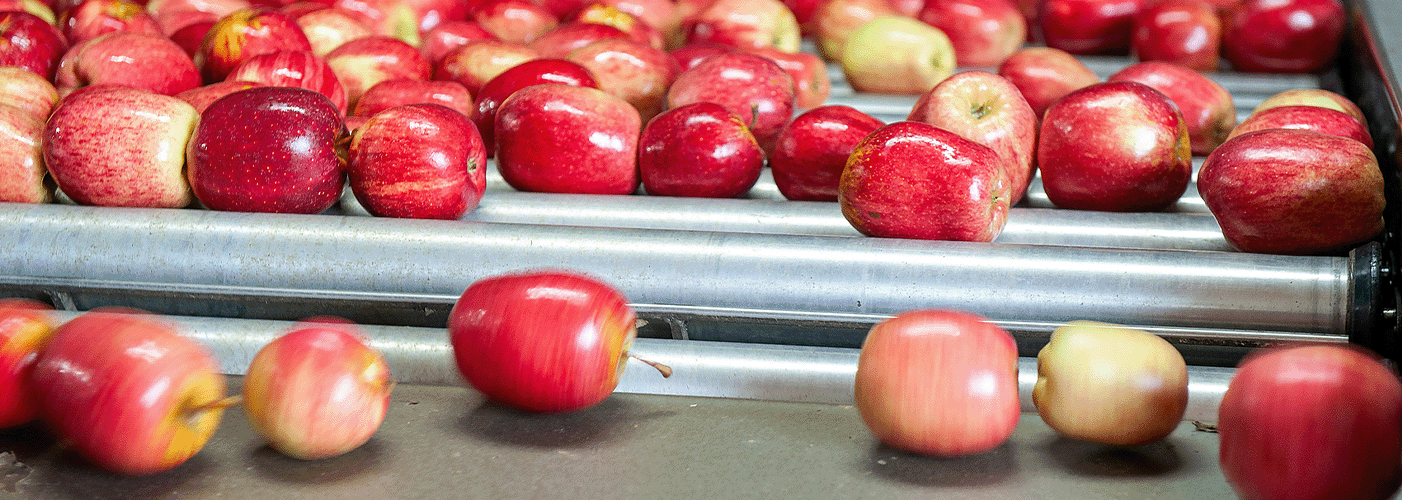

Система машинного зрения работает как интегрированная часть линии упаковки фруктов, обеспечивая бесперебойный рабочий процесс:

Подача фруктов : Фрукты загружаются на конвейерную ленту, которая перемещает их в зону съемки с постоянной скоростью (регулируемой в зависимости от размера фруктов, например, 0,5 м/с для яблок, 0,3 м/с для мелкой клубники).

Захват изображения : Когда датчик положения обнаруживает фрукт, входящий в зону съемки, камеры RGB и NIR делают 3–5 снимков фрукта с разных углов.

Обработка в реальном времени : Конвейер предварительной обработки обрабатывает изображения менее чем за 0,5 секунды, а модель классификации формирует прогноз состояния гнили (здоровый/начальная стадия гнили/сильная гниль) с показателем достоверности (например, достоверность 98 % для сильной гнили).

Сортировка : На основании прогноза система отправляет сигнал пневматическому приводу или роботизированной руке в конце конвейерной ленты. Качественные фрукты направляются на линию «упаковки», фрукты с признаками начальной гнили — на станцию «контроля качества» для повторной ручной проверки (с целью минимизации ложноположительных результатов), а сильно испорченные фрукты — в контейнер «отходы».

Регистрация данных : Система записывает идентификатор каждого фрукта, изображения, результат классификации и показатель достоверности в облачную базу данных. Эти данные используются для периодического переобучения модели классификации, что повышает точность по мере накопления данных.

3. Применение в реальных условиях и показатели эффективности: тематические исследования

3.1 Обнаружение гнили у яблок

Точность : Система достигла точности 96,2 % при обнаружении гнили (по сравнению с 82,5 % у ручных инспекторов), при этом частота ложноположительных результатов составила всего 2,1 % (у ручного контроля — 7,8 %).

Скорость : Система обрабатывала 120 яблок в минуту по сравнению с 40 яблоками в минуту на одного инспектора при ручном контроле — это позволило сократить затраты на рабочую силу на 67 %.

Раннее выявление : Камера ближнего инфракрасного диапазона (NIR) позволила обнаруживать внутреннюю гниль сердцевины яблок на 5–7 дней раньше, чем при ручном осмотре, что дало возможность фермам отсортировывать поражённые плоды до распространения гнили во время хранения.

3.2 Обнаружение гнили у клубники

Проблема : Клубника является деликатным продуктом и склонна к появлению поверхностной плесени (например, Botrytis cinerea ), которую часто не замечают при ручном осмотре из-за малого размера.

Результат : Высококачественные RGB-камеры системы и модель CNN обнаруживали пятна плесени диаметром всего 2 мм с точностью 94,8%. Это позволило сократить потери после сбора урожая на 30% по сравнению с предыдущим ручным процессом сортировки на ферме.

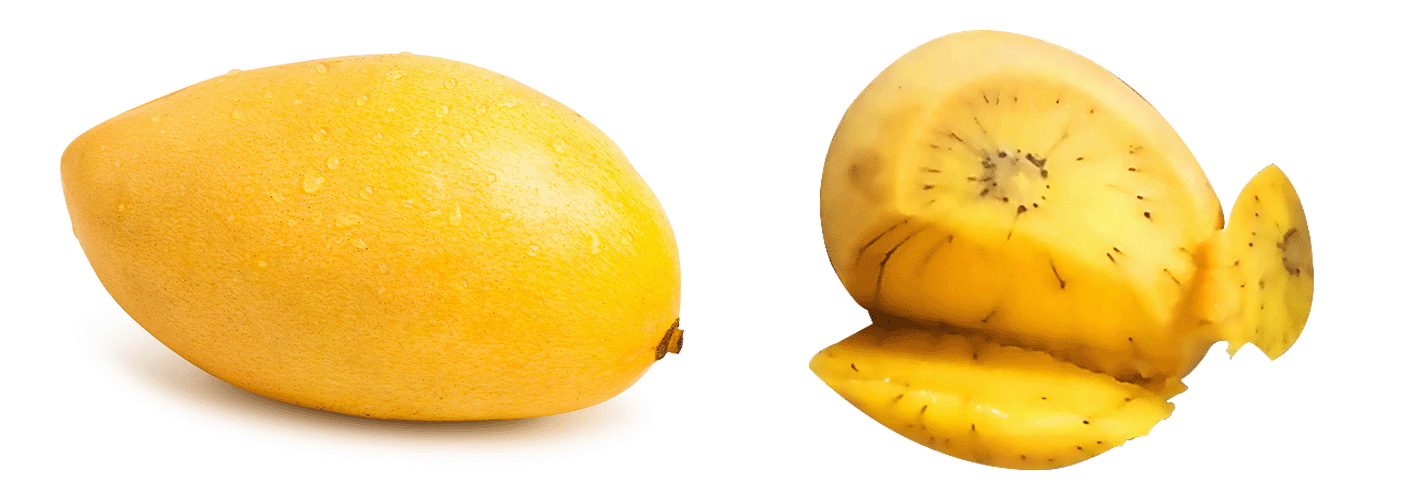

3.3 Обнаружение гнили манго

Проблема : Манго часто поражаются «гнилью со стороны плодоножки», которая начинается с места крепления плодоножки (область, менее заметная при ручном осмотре) и распространяется внутрь.

Результат : Система с многоугольной съёмкой (включая камеру снизу, ориентированную на плодоножку) и анализом в ближнем инфракрасном диапазоне (NIR) обеспечила обнаружение гнили со стороны плодоножки с точностью 95,5%, что помогло фасовочному цеху избежать отказов в поставках на экспортные рынки (где требуется полное отсутствие гнили).

4. Проблемы и направления дальнейшего развития

Хотя проект показал высокую эффективность, остаются некоторые проблемы, требующие решения:

Разнообразие сортов фруктов : Текущая модель показывает наилучшие результаты на распространённых сортах, но испытывает трудности с редкими или региональными фруктами (например, дурианами, личи) из-за ограниченных обучающих данных. В будущем планируется расширение набора данных за счёт сотрудничества с фермами по всему миру.

Воздействие окружающей среды : Влажность в упаковочных помещениях может вызывать конденсацию на объективах камер, что ухудшает качество изображения. Проектная команда разрабатывает водонепроницаемые корпуса камер с антизапотевающими покрытиями для устранения этой проблемы.

Доступность по стоимости : Первоначальные затраты на установку (около 50 000 долларов США на оборудование и программное обеспечение) могут оказаться непосильными для мелких фермерских хозяйств. Будущие версии будут ориентированы на более дешёвые решения, например, использование камер смартфонов в сочетании с устройствами граничных вычислений (например, Raspberry Pi), что позволит снизить расходы на 60%.

5. Заключение

Проект системы машинного зрения для обнаружения гнили на фруктах представляет собой сдвиг парадигмы в контроле качества после сбора урожая, решая проблемы неэффективности и ограничений ручного осмотра. Сочетая передовую визуализацию, обработку изображений в реальном времени и машинное обучение, система обеспечивает быстрое, точное и неразрушающее обнаружение гнили — снижая потери после сбора урожая, уменьшая затраты на рабочую силу и гарантируя стабильное качество фруктов для потребителей. По мере развития технологии, делающей её более доступной и адаптируемой к различным видам фруктов, она имеет потенциал трансформировать глобальную цепочку поставок фруктов, способствуя устойчивости и продовольственной безопасности в эпоху растущего спроса на свежие продукты.