Применение камер с поляризацией в промышленной инспекции машинного зрения

В промышленной визуальной инспекции «блики» и «скрытые дефекты» являются двумя основными проблемами для обычных камер: сильные отражения от поверхностей металлических деталей делают царапины «невидимыми», блики на прозрачном стекле скрывают внутренние пузырьки, а напряжения на пластиковых деталях совершенно не обнаруживаются стандартными камерами. Эти проблемы приводят к пропуску до 15 % дефектов, что требует ручной повторной проверки и значительно замедляет производство.

Поляризационные камеры, используя свою уникальную способность «фильтровать поляризованный свет и выделять тонкие различия», действуют как «антибликовый фильтр + увеличитель дефектов» для камеры. Они легко решают задачи, с которыми обычные камеры справиться не могут.

В данной статье разбираются ключевые сферы применения поляризационных камер в промышленной инспекции, объединяя технические принципы с реальными примерами, чтобы помочь вам понять, «почему они могут устранять отражения и выявлять дефекты».

Я. «2 Основные возможности» поляризационных камер

Многие считают, что «поляризационные камеры нужны только для уменьшения бликов», но при этом упускают их основную ценность, заключающуюся в «взаимодействии поляризованного света с материалами». Эти две возможности напрямую устраняют недостатки обычных камер:

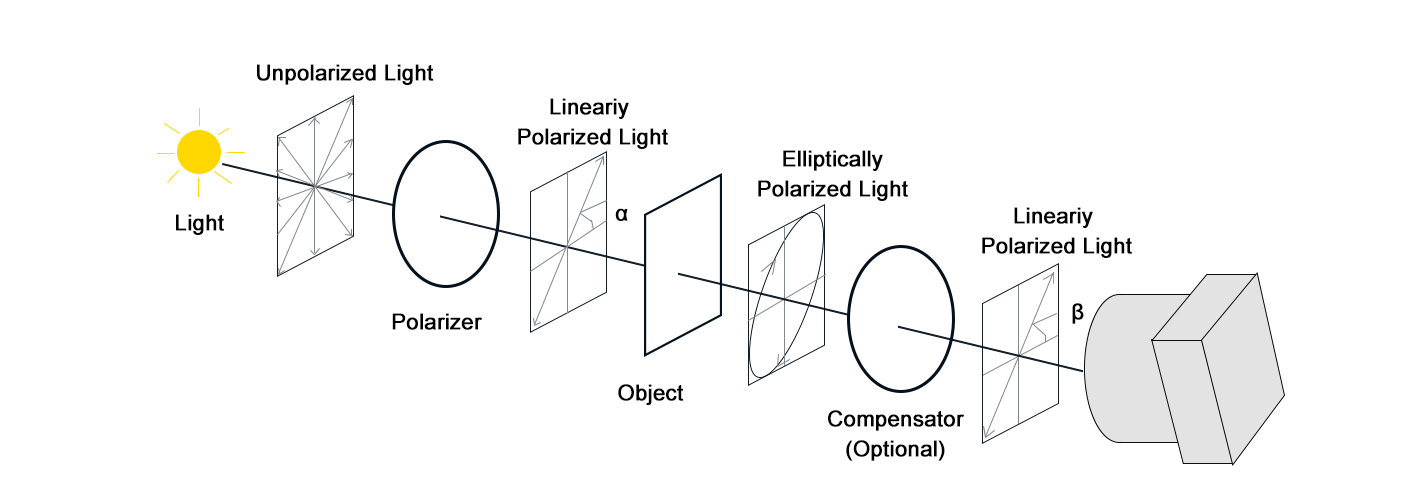

1. «Направленное устранение бликов» для устранения помех от отражений/бликов: свет, отражённый от гладких поверхностей, таких как металл, стекло и пластик, зачастую представляет собой «поляризованный свет» (свет, колеблющийся в одной плоскости). Поляризационные камеры могут фильтровать поляризованный свет в определённых направлениях путём регулировки угла поляризатора, вследствие чего отражающие участки «затемняются», а дефекты «становятся заметными» (например, царапины на металле становятся видимыми на фоне отражений).

2. «Раскрытие скрытых признаков» для выявления невидимых различий: скрытые характеристики, такие как внутренние напряжения в прозрачных компонентах, текстура пластика или равномерность покрытия, вызывают изменения состояния «поляризации» проходящего света (изменение направления колебаний). Камеры с поляризацией способны фиксировать эти изменения, преобразуя скрытые признаки в изображения с «контрастом по яркости» (например, следы напряжения в стекле проявляются в виде цветных полос).

Проще говоря: ситуации, в которых обычные камеры «ослеплены бликами и не могут обнаружить скрытые дефекты», являются «основной областью применения» камер с поляризацией.

II. Основные сценарии применения в промышленном визионном контроле

Камеры с поляризацией — это не «универсальный инструмент», однако их преимущества незаменимы в сценариях с «сильными бликами или необходимостью выявления скрытых признаков», и они применяются в различных отраслях промышленности:

1. Сценарий 1: Контроль дефектов поверхности металлических деталей — устранение бликов для выявления царапин/вмятин

• Проблема: Поверхностные царапины, вмятины и заусенцы на автомобильных деталях (например, блоках двигателя, шестернях трансмиссии) и на слесарном инструменте (например, резцах, подшипниках) часто «засвечиваются» из-за бликов от гладких металлических поверхностей при съёмке обычными камерами, что приводит к пропуску дефектов до 20 %. Ручной осмотр требует многократной регулировки угла обзора для поиска менее отражающих участков — по 5 минут на деталь, что крайне неэффективно и подвержено ошибкам из-за усталости.

• Решение с использованием поляризационной камеры:

(1). Технический принцип: Отражения от металлических поверхностей зачастую представляют собой «линейно поляризованный свет». Путём настройки угла поляризатора камеры перпендикулярно направлению поляризации отражённого света можно отфильтровать более 90 % бликов. Свет, рассеянный от царапин/вмятин, имеет случайное направление поляризации (неполяризован) и не фильтруется, поэтому дефекты проявляются в виде «чётких светлых линий/тёмных пятен» на тёмном фоне, что делает их хорошо заметными.

(2). Конфигурация оборудования: Используйте 5-мегапиксельную линейную поляризационную камеру (регулируемый угол поляризации 0–360°) + кольцевой светильник (равномерное освещение, уменьшает блики) + макрообъектив (увеличивает детали дефектов, например, царапины 0,1 мм).

• Результат реализации:

Проверка царапин на поверхности трансмиссионной шестерни (глубина царапины ≥0,05 мм):

(1).Традиционный метод: Обычная камера + ручная повторная проверка, 5 минут/шестерня, 20% пропущенных дефектов (мелкие царапины скрыты бликами), ежедневные потери на переделку >10 000 юаней.

(2).Метод с поляризационной камерой: Автоматизированная проверка с устранением бликов, 10 секунд/шестерня, обнаруживает мелкие царапины 0,05 мм, процент пропущенных дефектов снижен до 0,5%, производительность увеличена в 30 раз, ежедневная экономия на переделке ~9 500 юаней, годовая экономия >3 миллионов юаней.

• Подходящие ситуации: Проверка царапин, вмятин, заусенцев на металлических автомобильных деталях, инструментах, изделиях из нержавеющей стали, металлических компонентах для аэрокосмической промышленности.

2. Сценарий 2: Проверка прозрачных/полупрозрачных деталей — удаление бликов для выявления внутренних пузырей/примесей

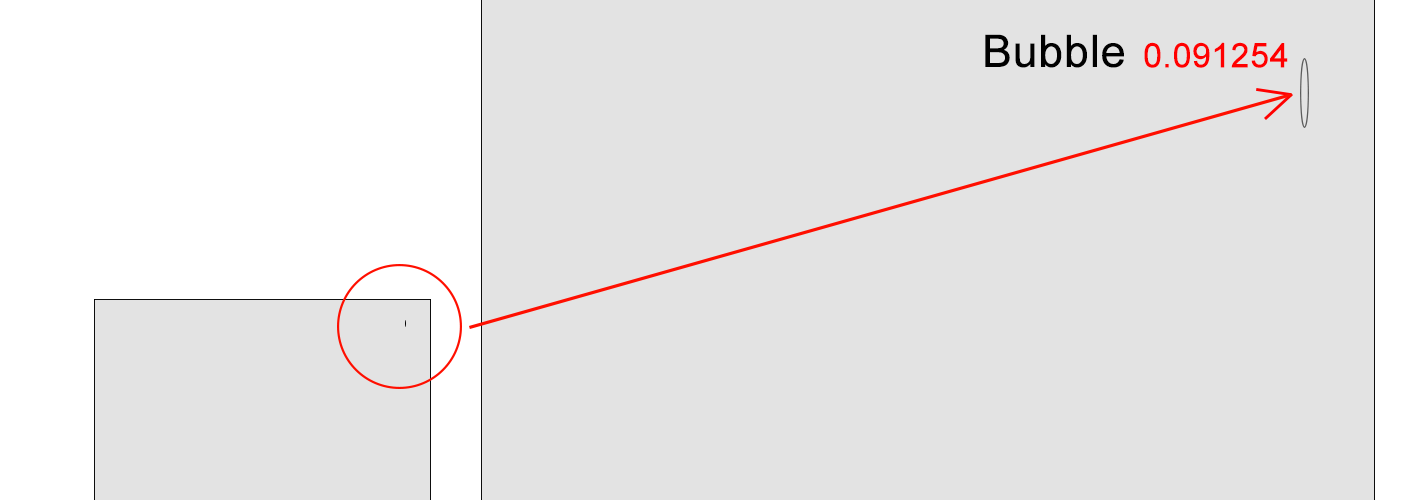

• Проблема: Для таких продуктов, как стекла для мобильных телефонов, фотоэлектрическое стекло, пластиковые бутылки и оптические линзы, «блики на поверхности» и «внутренние отражения» при съемке обычными камерами затрудняют обнаружение внутренних пузырьков, примесей и трещин. Пузырек размером 0,1 мм в стекле телефона может выглядеть всего лишь размытым бликом. Ручной осмотр требует использования темных коробов и специальных углов освещения, занимает много времени (30 секунд/стекло) и подвержен пропускам дефектов.

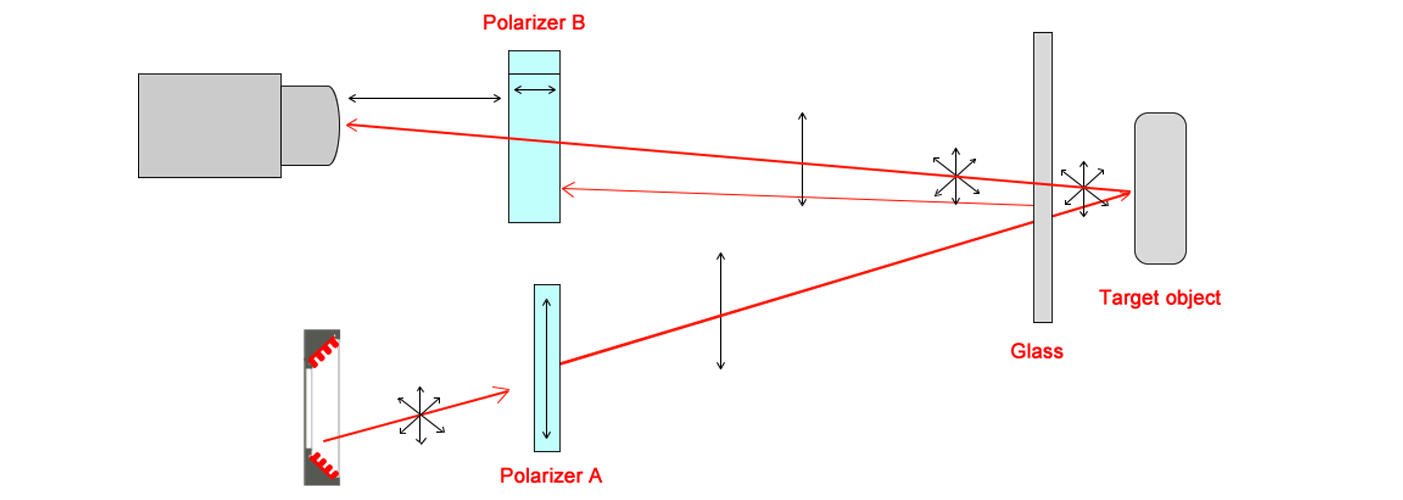

• Решение с использованием поляризационной камеры:

(1). Технический принцип: Устранение бликов на поверхности (часто поляризованных) позволяет четко зафиксировать «рассеяние света внутренними дефектами». Пузырьки и примеси вызывают рассеянный свет (неполяризованный), проявляясь в виде «темных пятен»; трещины изменяют преломление света и выглядят как «темные линии», полностью свободные от помех из-за бликов.

(2). Конфигурация оборудования: Используйте площадную поляризационную камеру с разрешением 12 Мп (высокое разрешение для выявления мелких дефектов) + коаксиальный источник света (снижает отражения от поверхности) + стеклянный конвейер (постоянная скорость для высокоскоростного контроля).

• Результат реализации:

Проверка внутренних пузырьков в стеклах для мобильных телефонов (диаметр пузырька ≥0,1 мм):

(1). Традиционный метод: Традиционная камера + ручной осмотр в темной камере, 30 секунд/стекло, 15% пропущенных дефектов (мелкие пузырьки скрыты бликами), более 200 бракованных стекол ежедневно (убыток 6 000 юаней).

(2). Метод поляризационной камеры: Автоматизированный осмотр с удалением бликов, 2 секунды/стекло, обнаружение пузырьков размером 0,1 мм, процент пропущенных дефектов снижен до 0,3%, ежедневный брак сократился до 6 стекол (убыток 180 юаней), годовая экономия свыше 2 млн юаней, производительность увеличена в 15 раз.

• Подходящие ситуации: Проверка внутренних пузырьков, примесей и трещин в стекле для телефонов, фотоэлектрическом стекле, оптических линзах, прозрачных пластиковых контейнерах, полупрозрачных пленках.

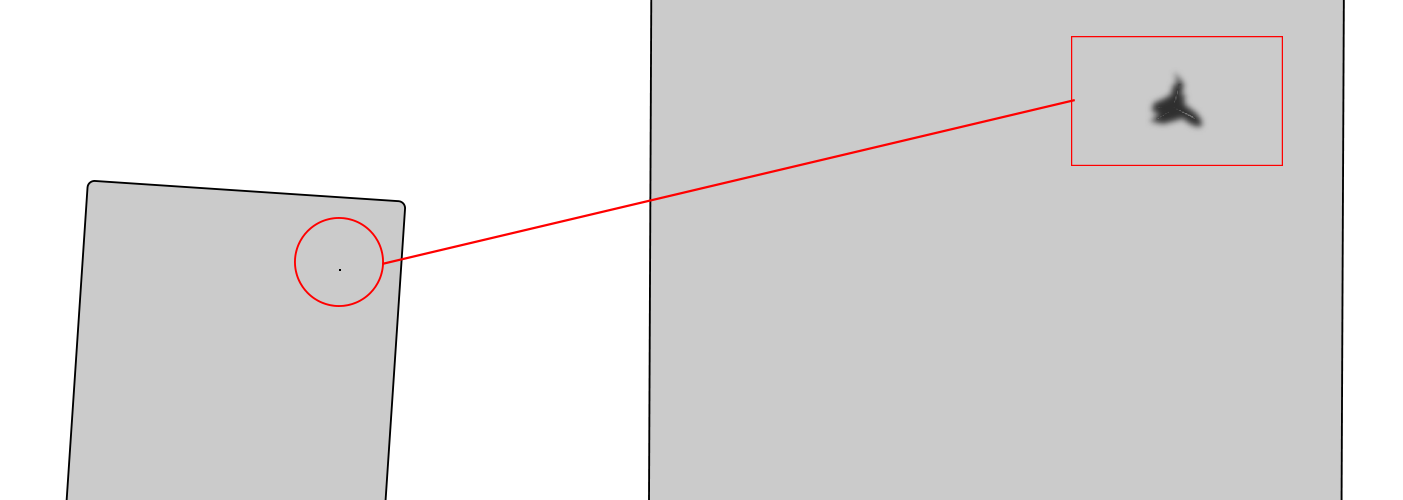

3. Сценарий 3: Проверка напряжения в пластиковых/композитных материалах – выявление скрытых внутренних следов напряжения/структуры

• Проблема: Внутренние «следы напряжения» от формовки в пластиковых деталях (например, корпусах приборов, внутренних элементах автомобилей) и композитах (например, листах из углеволокна) невидимы, но ослабляют детали. Традиционный контроль требует использования «поляриметра» (специализированного оборудования, медленного: 2 минуты/деталь), что несовместимо со скоростью производственной линии (например, 10 деталей/минуту), вынуждая проводить выборочный контроль (например, 10%), что создаёт риск брака в партии.

• Решение с использованием поляризационной камеры:

(1).Технический принцип: Следы напряжения вызывают «двойное лучепреломление» (свет расщепляется на два перпендикулярно поляризованных луча). Камера фиксирует разность фаз и преобразует её в «цветные интерференционные полосы» (более плотные там, где напряжение выше), визуализируя скрытые следы напряжения без необходимости использования специализированного поляриметра.

(2).Конфигурация оборудования: Используйте камеру с поляризацией 2 Мп (поддерживает анализ разности фаз) + источник яркого равномерного света (обеспечивает проникновение света сквозь толстый пластик) + систему синхронизации по линии (согласование с формовочной машиной).

• Результат реализации:

Контроль следов напряжения в пластиковом корпусе стиральной машины:

(1).Традиционный метод: Отбор проб с помощью поляриметра, 2 минуты/корпус, частота отбора проб 10%, ранее приводил к растрескиванию партий (потери 500 000 юаней).

(2).Метод с поляризационной камерой: полная 100% инспекция, 5 секунд/корпус, обнаруживает скрытые напряжения шириной 0,5 мм, показатель выявления аномалий напряжения 99,8%, устранение дефектов на уровне партий, ежегодная экономия >800 000 юаней, производительность увеличена в 24 раза.

• Подходящие ситуации: Проверка внутренних следов напряжения и неравномерности текстуры в пластиковых корпусах приборов, автомобильных интерьерах из пластика, композитных деталях, пластиковых трубах.

4. Сценарий 4: Проверка равномерности покрытия/пленки — выявление вариаций толщины/пропущенных участков покрытия

• Проблема: Равномерность покрытия на автомобильной краске, мебельных покрытиях, промышленных пленках влияет на внешний вид/производительность. Обычные камеры видят только различия в цвете, но не различия в толщине (например, разница в 0,01 мм в слое краски). Традиционные методы используют «измерители толщины покрытия» (контактные, 10 секунд/точка), что непригодно для больших площадей и крайне неэффективно.

• Решение с использованием поляризационной камеры:

(1).Технический принцип: Разная толщина покрытия вызывает различное "изменение состояния поляризации" в проходящем свете. Более толстые участки сильнее изменяют поляризацию. Анализ этих различий преобразует вариации толщины в "градиенты яркости" (тёмный = толстый, светлый = тонкий), визуально выявляя проблемы с однородностью бесконтактным способом.

(2).Конфигурация оборудования: Используйте 8-мегапиксельную поляризационную камеру (с алгоритмами анализа состояния поляризации) + полосовой источник света (охватывает большую площадь) + роботизированную руку (для инспекции на 360°).

• Результат реализации:

Контроль равномерности автомобильной покраски (требование: 80±5 мкм):

(1). Традиционный метод: Выборочная проверка толщиномером (10 точек/автомобиль), 10 минут/автомобиль, 12% пропущенных дефектов (неравномерность в неохваченных зонах), 8% переделок.

(2). Метод с поляризационной камерой: Полная инспекция за 5 минут/автомобиль, обнаружение вариаций толщины ±3 мкм, уровень выявления дефектов равномерности — 99,5%, снижение доли переделок до 0,5%, годовая экономия на переделках — более 1,2 млн юаней, производительность увеличена в 2 раза.

• Подходящие ситуации: Контроль равномерности покрытия, пропущенные участки, проверка вариаций толщины для автомобильной покраски, мебельных покрытий, промышленных плёнок, антикоррозионных металлических покрытий.

III. Ошибки, которых следует избегать: 3 ключевых момента

• Выберите режим поляризации в зависимости от типа дефекта: Не все сценарии используют один и тот же режим. Камеры могут быть с линейной поляризацией (наилучшая для поверхностных отражений на металле/стекле) или круговой поляризацией (лучше подходит для изогнутых/нерегулярных поверхностей, таких как пластиковые кривые, арочное стекло). Неправильный выбор снижает эффективность.

•Синхронизируйте источник света и угол поляризатора: Крайне важно для достижения эффекта. Используйте неполяризованные источники света (стандартные светодиоды) и регулируйте угол между источником света и поляризатором камеры (наилучший результат при перпендикулярном расположении). Использование поляризованного света или неправильных углов не позволяет устранить блики.

• Учитывайте разрешение и частоту кадров в соответствии с темпом производства:

(1). Мелкие дефекты (например, царапина 0,1 мм): выбирайте камеру с разрешением ≥5 МП.

(2). Высокоскоростные линии (например, 1 стекло за 2 секунды): выбирайте камеру с частотой кадров ≥60 кадров/с.

(3). Большие площади (например, кузов автомобиля): выбирайте камеру с площадной сканирующей поляризацией, чтобы избежать ошибок наложения, возникающих при использовании линейных сканирующих камер.

IV. Резюме: Поляризационные камеры — позволяют промышленному контролю «устранить блики и увидеть скрытые дефекты»

По мере того как в промышленном производстве растут требования к точности обнаружения дефектов и производительности, ограничения традиционных камер — «помехи от бликов и невозможность выявить скрытые дефекты» — становятся всё более очевидными.

Поляризационные камеры благодаря своим уникальным возможностям «устранения бликов и выявления скрытых особенностей» становятся незаменимыми инструментами в металлообработке, производстве прозрачных деталей, литье пластика, нанесении покрытий и других областях. Они не заменяют традиционные камеры, а заполняют пробел в «сценариях с сильными бликами и обнаружении скрытых дефектов», переводя промышленный визуальный контроль от «зависящего от удачи и углов» к «стабильной и точной идентификации».