За пределами невооружённого глаза: автоматизированный контроль для безупречных изогнутых стальных топливных баков

Прежде чем слой краски превратит сырую стальную заготовку в готовую деталь, поверхность металла должна быть идеальной. Для производителей компонентов, таких как стальные топливные баки без покрытия , наличие даже незначительного царапина, вмятины или следов от наждачной бумаги является недопустимым. Эти дефекты могут нарушить последующие процессы, такие как сварка или окраска, и в конечном итоге повлиять на целостность и долговечность изделия.

Проблема заключается в том, что проверка большой, изогнутой и часто отражающей металлической поверхности является кошмаром как для человеческих инспекторов, так и для простых камерных систем. Эта задача идеально подходит для точности и контроля современных Машинное зрение .

Проверка невозможного: почему изогнутая сталь не проходит ручной контроль

Попытка вручную осмотреть изогнутой стальной бак без покрытия — это как поиск иголки в зале зеркал. Препятствия весьма серьёзны:

Сильное отражение и блики: Непокрытая сталь сильно отражает свет. Любое стандартное верхнее освещение создает ослепительную бликовость и зеркальные блики, которые легко маскируют мелкие дефекты поверхности, такие как неглубокие царапины.

Сложности, связанные с кривизной: Различные углы изогнутой поверхности постоянно меняют способ отражения света обратно к наблюдателю. Дефект, видимый под одним углом, исчезает при другом, создавая слепые зоны и нестабильное обнаружение.

Мелкие дефекты: Следы наждачной бумаги, неглубокие царапины от инструмента и незначительные вмятины — все это мелкие дефекты, которые можно легко пропустить при быстрой ручной проверке, но которые имеют важное значение для обеспечения качества.

Для надежного выявления этих крошечных дефектов на сложной геометрической поверхности система контроля должна полностью контролировать свет.

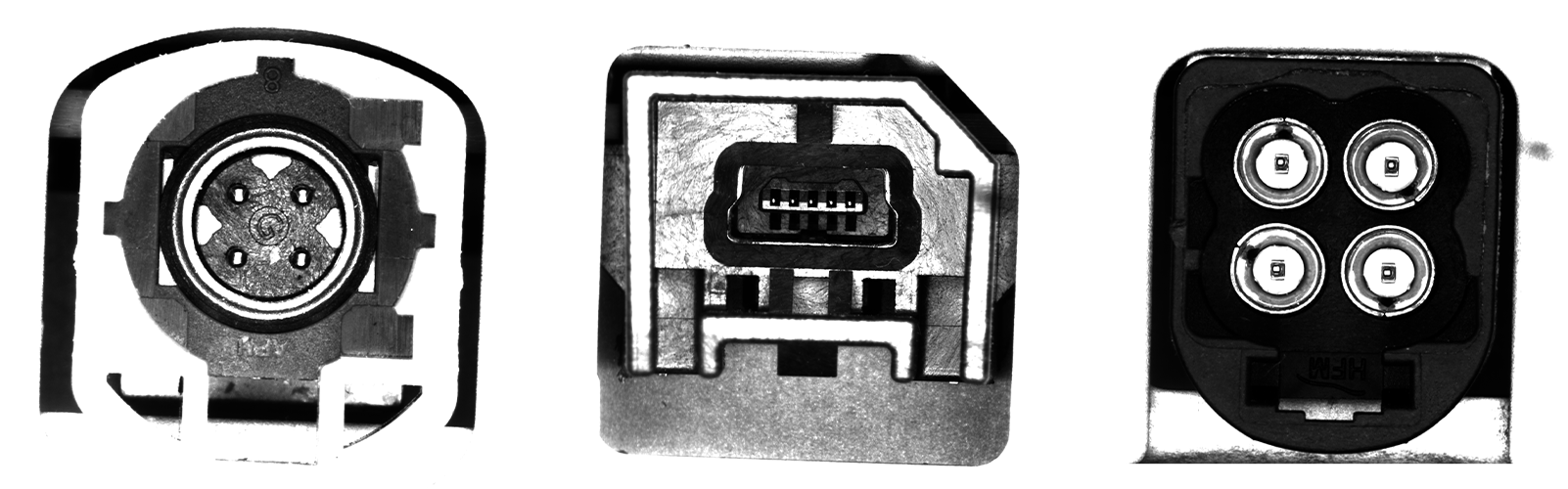

Концепция машинного зрения: управляемый свет и расчетные тени

Ключ к контролю изогнутых и отражающих поверхностей заключается в специализированных методах освещения, которые устраняют блики и используют микроскопическую топологию дефекта.

1. Устранение бликов с помощью рассеянного света (Купол)

Для обнаружения более крупных топологических дефектов, таких как мелкие вмятины и широкую поверхностную волнистость, система часто использует Рассеянное освещение , как правило, применяя большое купольное освещение.

Как это работает: Купольный свет равномерно охватывает всю поверхность мягким, однородным светом со всех сторон, подобно пасмурному дню. Это устраняет резкие тени и ослепительные зеркальные отражения (блики).

Что показывает: Вмятина, изменяющая угол поверхности, заставит мягкий свет слегка отразиться обратно в камеру, проявляясь в виде немного более темного, плавно очерченного элемента. Такой легкий контраст позволяет программному обеспечению точно определить углубление. меньше свет обратно в камеру, появляясь в виде слегка более темного, плавно очерченного элемента. Этот небольшой контраст позволяет программному обеспечению точно определить углубление.

2. Выделение текстуры с помощью темного поля

Для мельчайших текстурных дефектов, таких как царапины и следы наждачной бумаги , наиболее эффективным методом является Освещение темного поля под низким углом.

Как это работает: Свет направляется на поверхность под очень малым, скользящим углом. На гладкой, бездефектной поверхности этот свет отражается в сторону от объектива камеры, в результате чего поле зрения камеры остается в основном темным.

Что показывает: Когда царапина или след от наждачной бумаги — представляющие собой микроскопические нарушения гладкости поверхности — перехватывают свет, они действуют как крошечные призмы и рассеивают свет прямо вверх, в объектив камеры. Это делает дефект видимым в виде яркой светящейся линии на полностью темном фоне, что позволяет обнаружить даже самую тонкую царапину.

От изображения к надежности: роль искусственного интеллекта

Оптическая система обеспечивает изображение с высокой контрастностью, но окончательное решение принимает интеллектуальное программное обеспечение. Как только камера фиксирует светлые и темные участки изображения, в работу вступают передовые Алгоритмы искусственного интеллекта и глубокого обучения в следующем порядке:

Извлечение признаков: Программное обеспечение фильтрует изображение, выделяя светлые линии (царапины) и темные участки (вмятины) на фоне шумов.

Классификация: Искусственный интеллект обучен различать критические дефекты (например, глубокие царапины или вмятины от инструмента) и несущественные артефакты (например, незначительные потоковые линии или допустимые следы инструмента).

Картирование дефектов: Система может точно определить точное местоположение, размер и степень тяжести каждого дефекта на 3D-модели топливного бака, предоставляя мгновенные и пригодные для использования данные для обеспечения качества и устранения дефектов.

Весь этот процесс происходит за миллисекунды, гарантируя, что бак соответствует более высокому стандарту качества, чем это могло бы обеспечить человеческое зрение.

Оптимизируйте качество. Устраните недостатки полностью.

Качество ваших исходных материалов определяет качество готового продукта. В случае ответственных применений, связанных с изогнутыми металлическими деталями без покраски, полагаться на непостоянные ручные проверки — это риск, который ваш бизнес не может себе позволить. Машинное зрение, использующее специализированное освещение и интеллектуальное программное обеспечение, предлагает масштабируемое, объективное и точное решение, которое вам необходимо.

Не позволяйте скрытым дефектам нарушать целостность вашего продукта.

Свяжитесь сегодня со специалистом по машинному зрению, чтобы внедрить автоматизированный контроль в ваш процесс до покраски и гарантировать безупречное качество каждой изогнутой поверхности.