Как определить глубину детали через визуальный контроль

В промышленном производстве точное определение глубины деталей является ключевым для контроля качества. Традиционные ручные методы измерения, такие как использование штангенциркуля, медленные и подвержены ошибкам. Человеческие факторы, такие как усталость и несогласованное применение силы, приводят к неточностям, а погрешности параллакса или неправильная калибровка могут еще больше снижать точность. Эти проблемы становятся критическими в массовом производстве, вызывая дорогие переделки и задержки поставок.

Визуальный контроль, основанный на передовых технологиях изображения, предлагает лучшую альтернативу. Он позволяет проводить бесконтактное, высокоскоростное измерение деталей, защищая хрупкие компоненты и поддерживая эффективность производственной линии. Способный обрабатывать сложные геометрические формы, визуальный контроль стал фундаментом современного обеспечения качества в производстве.

1. Введение в визуальный контроль для определения глубины

Визуальный контроль для обнаружения глубины детали захватывает изображения детали и обрабатывает их для извлечения данных, связанных с глубиной. В отличие от ручных измерений, он предлагает бесконтактную операцию, исключая риск повреждения хрупких деталей во время процесса измерения. При производстве микроэлектронных компонентов, где детали часто бывают крайне маленькими и хрупкими, даже самое легкое касание измерительным инструментом может вызвать деформацию или поломку, но визуальный контроль обеспечивает целостность этих чувствительных деталей.

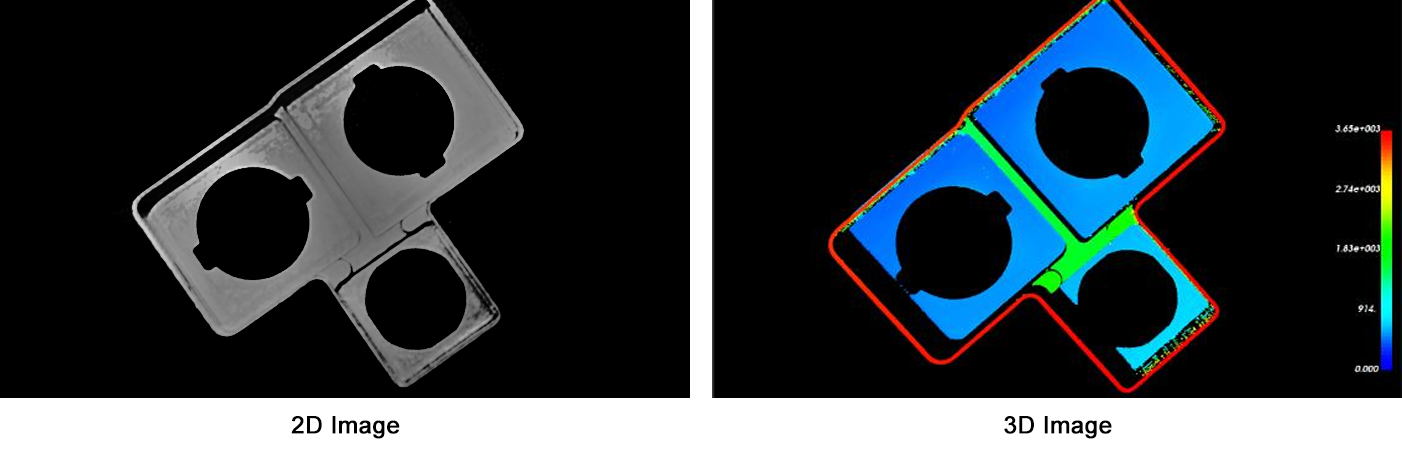

Кроме того, визуальный контроль позволяет осуществлять высокоскоростную обработку, способную анализировать несколько деталей за секунды, что необходимо для поддержания темпа современных массовых производственных линий. С автоматизированными системами визуального контроля детали можно проверять непрерывно без необходимости частого вмешательства оператора, значительно повышая эффективность производства. Кроме того, он может справляться с деталями сложной геометрии, которые трудно, если не невозможно, точно измерить вручную. Неправильные по форме детали, такие как сложные формы, используемые в пластиковой промышленности, могут быть точно измерены по глубине с использованием методов визуального контроля, предоставляя подробные данные, которых нельзя достичь с помощью ручных методов. Эти преимущества делают визуальный контроль широко применимым во многих отраслях.

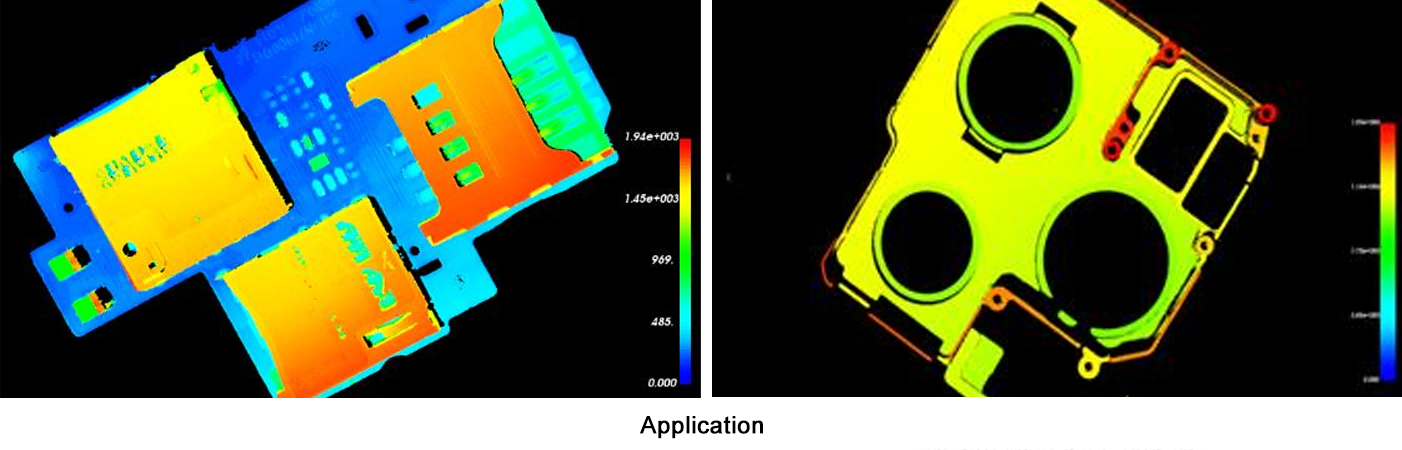

2. Общие методы 3D визуального контроля для обнаружения глубины

2.1 Стереозрение

Стереозрение использует две или более камеры для захвата изображений с разных точек зрения. Вычисляя различия между этими изображениями и применяя принцип триангуляции, оно определяет глубину точек на поверхности детали. Этот метод особенно подходит для деталей сложной формы, обеспечивая относительно высокую точность информации о глубине.

Пример авиакосмическая промышленность использует стереозрение для измерения глубины сложных поверхностей лопастей турбины, гарантируя аэродинамическую производительность и безопасность полета.

2.2 Структурированный свет

Структурированный свет проецирует узоры, такие как полосы или сетки, на деталь. Когда узор деформируется из-за вариаций глубины поверхности, камера фиксирует это изменение. Анализируя искажение, особенно смещение фазы полос, можно вычислить глубину детали. Он предлагает измерения высокого разрешения и быстрое получение данных, что делает его идеальным для маленьких, детализированных деталей.

Пример применения : При производстве микрочипов структурированный свет измеряет глубину канавок и выпуклостей на чипах, обеспечивая правильную электрическую производительность.

2.3 Время полета (ToF)

Камеры ToF измеряют время, которое свет затрачивает на путь до объекта и обратно. Используя известную скорость света, вычисляется глубина. Они могут быстро создавать карту глубины, что крайне полезно для реал-тайм приложений, хотя точность может бытьaffected воздействием окружающего света и отражательной способностью объекта.

Практический сценарий : При сортировке упаковок роботами камеры ToF на роботизированных манипуляторах измеряют глубину поверхности упаковки в реальном времени для точного захвата.

3. Сравнение между обычными камерами и 3D-камерами для обнаружения глубины

Обычные камеры в основном снимают двумерные изображения. Для определения глубины они полагаются на дополнительные техники, такие как стереосопоставление или восстановление формы по движению, которые являются сложными и трудоемкими. Эти методы требуют значительных вычислительных ресурсов и часто включают обработку больших объемов данных, что делает их менее подходящими для реального времени. 3D-камеры, предназначенные специально для определения глубины, непосредственно создают карты глубины. Они обеспечивают точное измерение глубины и хорошо справляются с различными поверхностями, что делает их подходящими для широкого спектра промышленных приложений. Однако 3D-камеры более дорогие, цены колеблются от нескольких тысяч до десятков тысяч долларов, включая необходимое оборудование и программное обеспечение для обработки данных. Это высокая стоимость является важным фактором, который предприятиям нужно учитывать при принятии решения о вложении в системы контроля на основе 3D-камер.

4. Проблемы и решения в визуальном контроле для обнаружения глубины

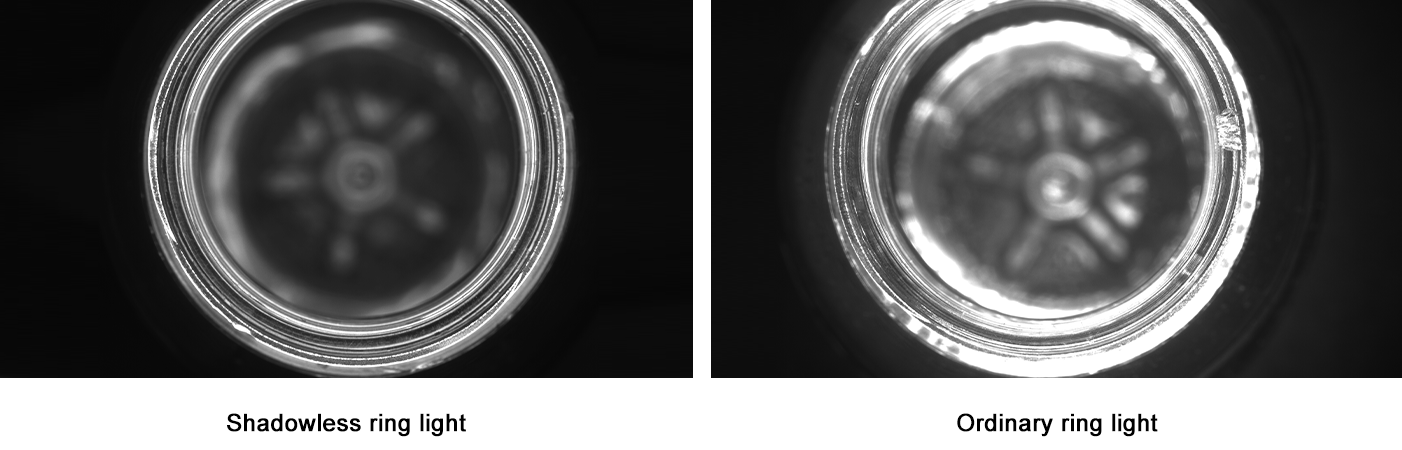

Одной из главных проблем является работа с вариациями освещения, которое может искажать изображения и измерения глубины. В промышленных условиях освещение может меняться из-за таких факторов, как время суток, использование разных источников света или движение объектов, создающих тени. Адаптивные системы освещения, которые корректируют параметры источников света, включая интенсивность, цветовую температуру и направление, в соответствии с условиями контроля, могут решить эту проблему. Эти системы используют датчики для обнаружения изменений освещения и автоматически оптимизируют подсветку, чтобы обеспечить последовательное и точное захватывание изображений.

Сложные поверхности деталей, такие как прозрачные или отражающие, также создают трудности. Прозрачные детали, например оптические линзы, пропускают свет, что затрудняет определение точной глубины поверхности. Для таких деталей можно использовать методы, такие как использование поляризованного света или многочастотного изображения. Поляризованный свет уменьшает блики и отражения, а многочастотное изображение может проникать в материал на некоторую глубину и предоставлять информацию о внутренних и поверхностных структурах. Для отражающих поверхностей можно рассмотреть использование антиотражающих покрытий или специальных осветительных установок, таких как диффузное освещение, чтобы обеспечить точное определение глубины.

5. Будущие тенденции

Будущее обнаружения глубины в визуальном контроле заключается в интеграции искусственного интеллекта и машинного обучения. Алгоритмы глубокого обучения, такие как свёрточные нейронные сети (CNN), повысят точность обнаружения. Эти алгоритмы могут обучаться сложным паттернам на основе больших объемов данных и автоматически извлекать информацию о глубине с высокой точностью, даже в сложных сценариях с комплексными фонами или деталями необычной формы.

Сочетание различных методов визуального контроля, таких как стереозрение и ToF, предоставит более полную информацию о глубине. Этот гибридный подход может использовать сильные стороны каждого метода, преодолевая их индивидуальные ограничения и предлагая более точное и надежное измерение глубины.

Подводя итог, визуальный контроль предоставляет надежный способ определения глубины детали. Понимая различные техники, их сравнение и преодолевая вызовы, производители могут оптимизировать свои процессы контроля качества. По мере развития технологий, визуальный контроль будет играть еще более значительную роль в промышленном производстве, стимулируя инновации и повышая общую эффективность производства.