Схема освещения для обнаружения поверхностных царапин на основе машинного зрения

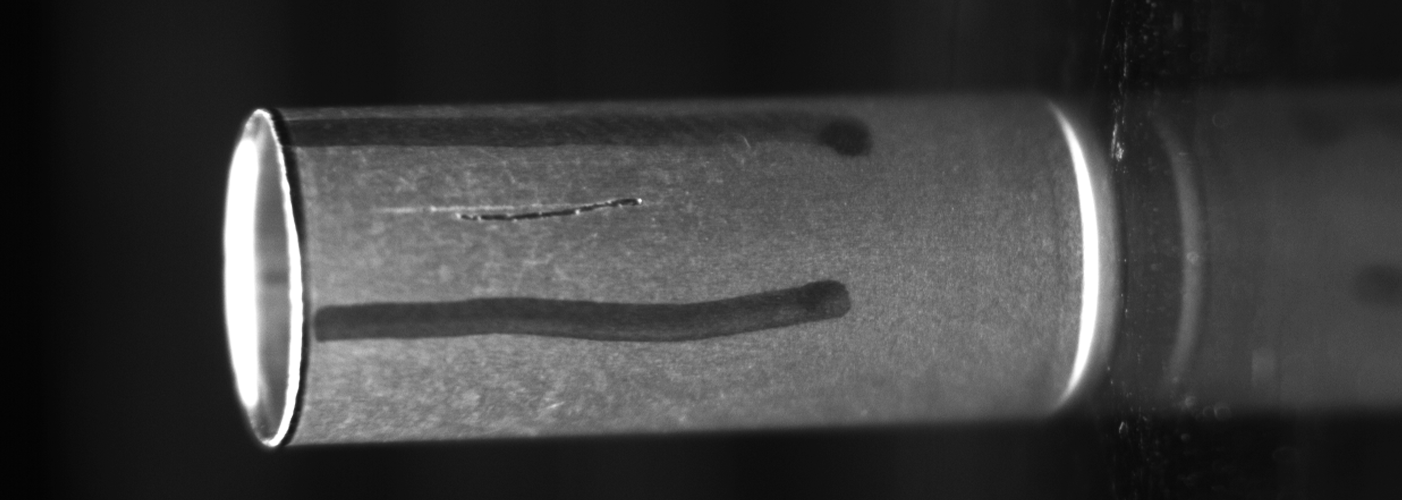

В промышленном производстве часто встречаются поверхностные дефекты, такие как трещины и царапины на изделиях. Индустрия машинного зрения достигла значительных прорывов в области проверки поверхностей по сравнению с предыдущими годами, и обнаружение царапин, пятен и других дефектов на поверхностях изделий больше не является сложной задачей.

Широко применяется при инспекции поверхностей в различных отраслях промышленности, таких как металл, стекло, экраны мобильных телефонов и жидкокристаллические панели.

Однако такие дефекты часто имеют неправильную форму, низкий контраст глубины и могут легко мешать естественной текстуре или узорам на поверхности продукта. Поэтому обнаружение дефектов царапин на поверхности требует правильного освещения, разрешения камеры, относительного положения между проверяемой деталью и промышленной камерой, а также сложных алгоритмов машинного зрения.

Базовый процесс анализа обнаружения царапин с помощью машинного зрения делится на два этапа: во-первых, определить, есть ли царапина на поверхности продукта. Во-вторых, после подтверждения наличия царапины на анализируемом изображении, извлечь царапину.

ⅰ . Царапины на поверхности в целом можно разделить на три основные категории:

Тип 1 Царапины: Относительно легко определяются визуально, имеют четкое изменение градаций серого по сравнению с окружающей областью. Можно выбрать меньший порог для прямого обозначения дефектной части.

Тип 2 Царапины: Некоторые имеют менее очевидные изменения градаций серого. Весь изображение имеет относительно равномерную градацию серого, область царапины мала (всего несколько пикселей), а градация серого лишь немного ниже, чем у окружающего изображения, что делает ее очень трудно различимой.

Исходное изображение можно обработать с помощью усредняющего фильтра, чтобы получить более гладкое изображение. Вычесть это из исходного изображения. Если абсолютное значение разности больше порога, отметить как цель. Отметить все цели, вычислить их площадь, удалить цели с чрезмерно малой площадью и отметить оставшиеся как царапины.

Тип 3 Царапины: Имеют значительные различия в градациях серого между частями, а форма обычно длинная и узкая. Если к изображению применить сегментацию с фиксированным порогом, отмеченная дефектная часть будет меньше, чем фактическая часть.

Поскольку царапины на таких изображениях длинные и тонкие, использование только метода обнаружения в градациях серого приведет к пропуску расширенных частей дефекта. Для таких изображений был выбран метод, сочетающий двойные пороговые значения и признаки формы дефекта, на основе их характеристик.

Из-за разнообразия изображений в промышленном контроле для каждого типа изображения необходимо анализировать различные методы и комплексно подходить к обработке, чтобы достичь желаемого результата.

Как правило, значение яркости царапины темнее, чем у окружающей нормальной области, то есть значение яркости царапины меньше. Кроме того, большинство царапин находятся на гладких поверхностях, поэтому изменение яркости по всему изображению в целом очень равномерно, отсутствуют текстурные особенности.

Поэтому для обнаружения царапин обычно используются статистические методы или методы сегментации на основе пороговых значений, чтобы отметить область царапины.

Кроме того, обнаружение дефектов поверхностных царапин предъявляет чрезвычайно высокие требования к правильному освещению.

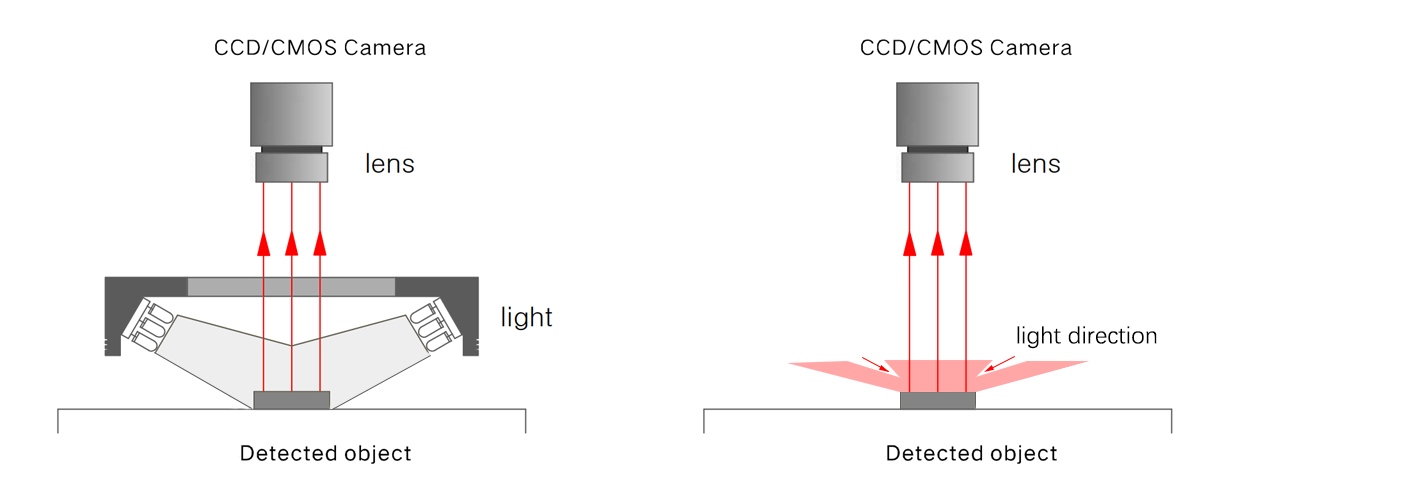

ⅱ. Общие методы освещения для инспекции машинного зрения включают следующие четыре:

Коаксиальное освещение, освещение под малым углом, контровое освещение и освещение под большим углом. Эти четыре метода освещения эффективны для обнаружения глубоких царапин, но для продуктов с высокими требованиями к поверхности, такими как мягкие царапины, эффект менее заметен.

Анализ больших данных показывает, что для царапин на поверхности продукта предлагаются два основных решения: освещение под малым и большим углами.

(I) Метод малого угла

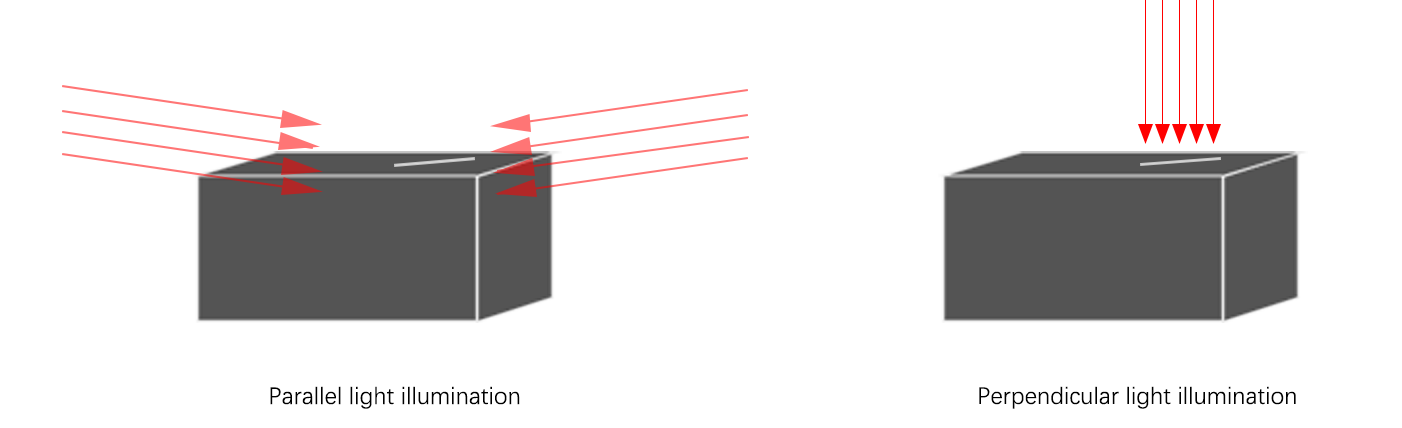

При контакте и трении двух объектов легко возникают поверхностные царапины, то есть царапины имеют направленность.

При рассмотрении эффекта освещения под малым углом, если мы используем параллельное освещение (параллельно царапине), царапина будет размыта светом, делая эффект менее заметным на изображении.

Если мы используем перпендикулярное освещение (перпендикулярно царапине), царапина будет выделена светом, делая эффект очень заметным на изображении.

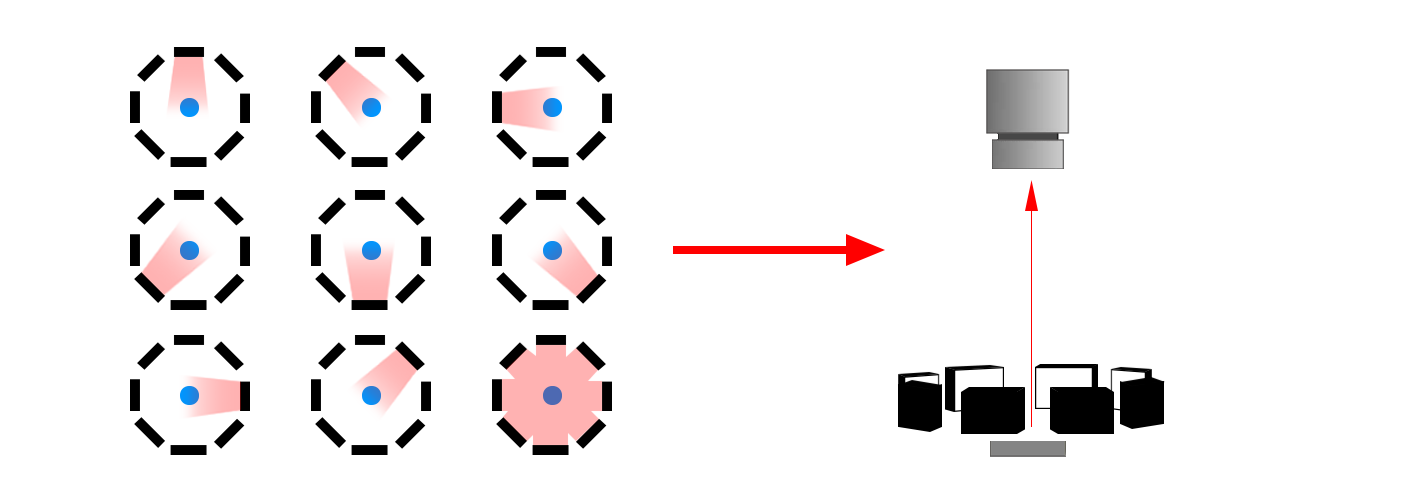

На основании вышеуказанного анализа мы используем восемь линейных источников света для последовательного экспонирования заготовки, разработав следующую схему освещения.

Кольцевой источник света разделен на восемь каналов управления, экспонирование производится последовательно, изображения снимаются восемь раз подряд. В конце программное обеспечение использует алгоритм для наложения всех дефектов, в конечном итоге обнаруживая наличие поверхностных царапин на заготовке с высоким стандартом.

Это решение подходит для высокоточных продуктов с высокими требованиями к проверке поверхности, но не подходит для продуктов с жесткими требованиями к эффективности.

(II) Метод с высоким углом

Практический опыт показывает, что при наличии мягких царапин при коаксиальном освещении, чем больше рабочее расстояние источника света, тем более выраженным будет эффект.

Однако, для одного и того же источника света, большее расстояние до объекта также означает меньшую светящуюся поверхность и снижение яркости источника света. Невозможно одновременно достичь и эффекта, и практичности.

Обычно ,рабочий в на заводе используют освещение люминесцентными лампами при визуальном осмотре информации о поверхности продукта. Свет люминесцентной лампы зеркально отражается в их глаза.

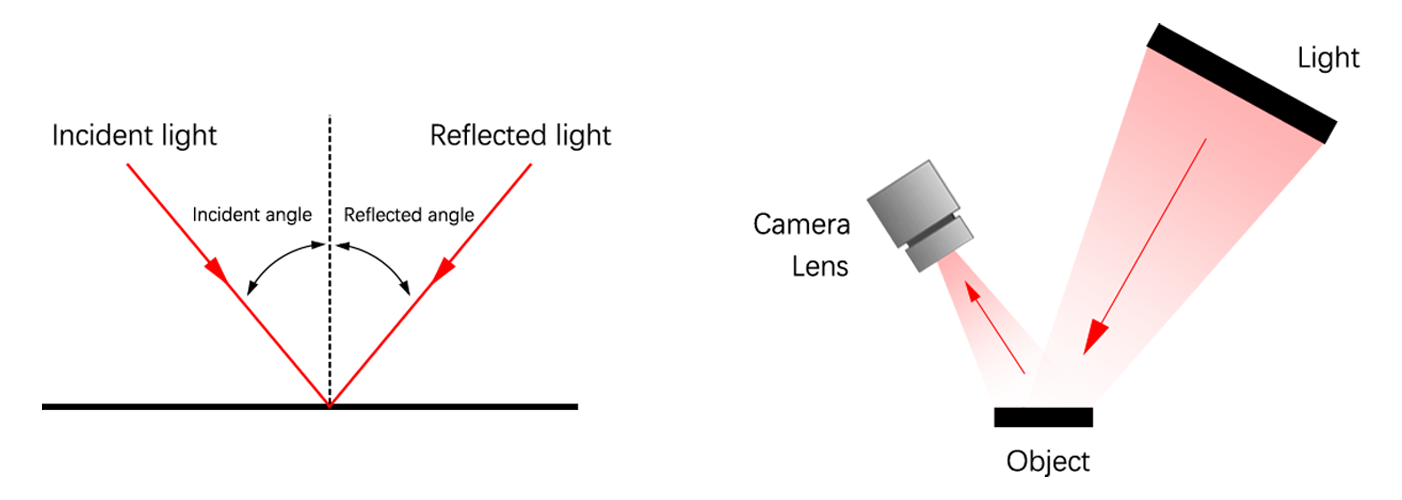

Для объектов с зеркальным отражением, на основе закона отражения света, применяется метод освещения, создающий эффект зеркального отражения.

Внимательные люди заметят, что метод визуального осмотра часто включает проецирование изображения люминесцентной лампы на продукт, а затем покачивание продукта, чтобы сдвинуть тень лампы внутри него.

Таким образом, световое пятно освещает определённый участок продукта, отражая информацию о поверхности, позволяя глазу четко определить, есть ли у продукта дефекты, и даже слабые дефекты можно легко обнаружить.

Выше приведены рекомендации по выбору решений освещения на основе машинного зрения для поверхностных царапин. Надеемся, что это окажется полезным для вашего проекта.