Машинное зрение в обнаружении уровня жидкости

В промышленной автоматизации точное определение уровня жидкости имеет критическое значение для обеспечения качества продукции, эффективности процессов и безопасности операций. Машинное зрение, как бесконтактная технология с высокой точностью, стало эффективным решением для контроля уровня жидкости. Эта статья исследует ключевые компоненты систем машинного зрения для определения уровня жидкости и их практическое применение в различных отраслях.

Основные компоненты систем машинного зрения для определения уровня жидкости

Камеры: получение точных изображений

Камера является "глазом" системы, которая фиксирует изображения поверхности жидкости. Для определения уровня жидкости, разрешение (от 5МР до 20МР для незначительных отклонений) и частота кадров (60+ кадров/с для высокоскоростных линий) имеют ключевое значение. Датчики CCD превосходны в условиях слабого освещения, тогда как датчики CMOS обеспечивают высокую скорость для больших объемов обработки. Глобальные затворы предотвращают искажение изображения при движении контейнеров.

Объективы: фокусировка на точности

Объективы обеспечивают резкую фокусировку на уровне жидкости, выбор зависит от рабочее расстояние , поля зрения (FOV) , и увеличение . Узкое поле зрения и высокое увеличение подходят для маленьких контейнеров, таких как ампулы. Телесентрические объективы являются идеальным вариантом, поскольку они минимизируют перспективные искажения, обеспечивая стабильность измерений уровня жидкости даже при небольших смещениях контейнера.

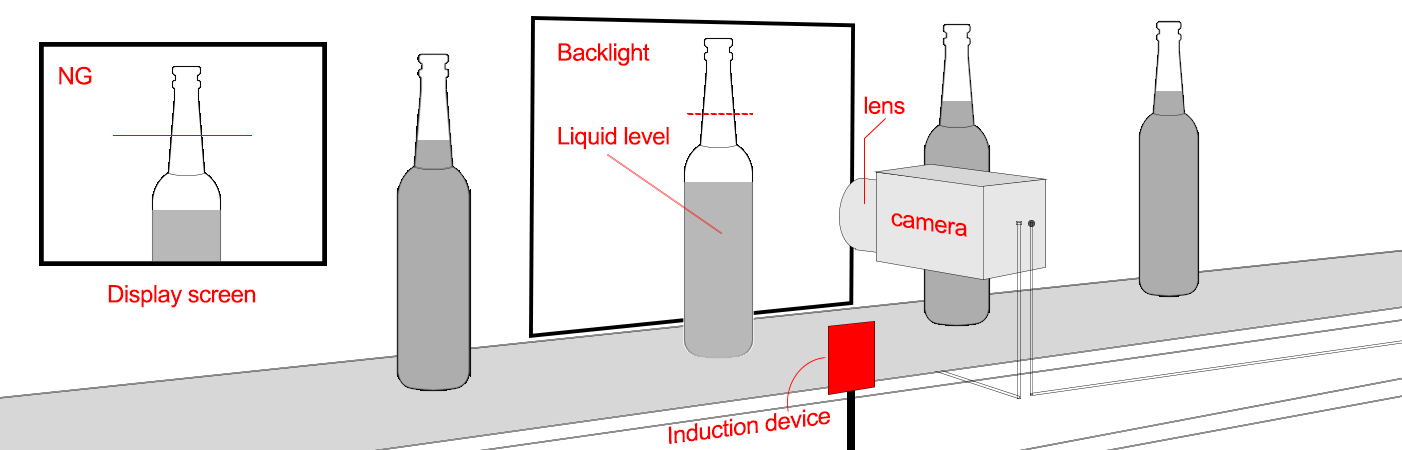

Освещение: выделение границы жидкость-газ

Освещение создает контраст между жидкостью, контейнером и воздухом. Подсветка подходит для прозрачных контейнеров, используя задний источник света для формирования силуэта уровня жидкости. Для непрозрачных или нестандартных контейнеров коаксиальное освещение уменьшает отражения на поверхности. Цветные светодиоды повышают контрастность с окрашенными/отражающими жидкостями, а рассеивание предотвращает блики.

Программное обеспечение обработки изображений: Анализ данных

Специализированное программное обеспечение обрабатывает изображения для определения уровня жидкости. Алгоритмы обнаруживают края, измеряют расстояния между контрольными точками (например, верхней частью контейнера и поверхностью жидкости) и сравнивают их с пороговыми значениями. Продвинутые системы справляются с трудностями, такими как кривизна мениска или пузырьки, с помощью фильтров, распознавания образов или машинного обучения для обеспечения адаптивности.

Практическое применение систем технического зрения для обнаружения уровня жидкости

1. Пищевая и напитковая промышленность

На заводах по розливу напитков системы машинного зрения проверяют уровень наполнения бутылок с водой, газировкой или соком на скорости до 1000 бутылок в минуту. Камеры, установленные сверху или сбоку конвейерных лент, проверяют недостаточное наполнение (что может вызвать недовольство клиентов) и переполнение (что приводит к проливу и потере продукта). Например, один из ведущих производителей безалкогольных напитков внедрил систему машинного зрения с использованием камер с разрешением 12 Мп и подсветки сзади, чтобы обеспечить стабильность уровня наполнения в пластиковых бутылках с точностью ±0,5 мм, что позволило сократить ежегодные потери продукции на 3%.

2. Фармацевтические и медицинские устройства

Производство фармацевтических препаратов требует строгого соблюдения уровней наполнения в ампулах, шприцах и пакетах для внутривенных инфузий, чтобы обеспечить точность дозировки. В таких системах машинного зрения необходимо обрабатывать небольшие контейнеры и прозрачные жидкости, соблюдая при этом нормативные стандарты (например, рекомендации FDA). Фармацевтическая компания, выпускающая инсулиновые ручки, использует телесентрические объективы и коаксиальное освещение для определения уровня наполнения в шприцах объемом 1 мл, достигая точности ±0,02 мм. Это позволяет исключить ручные проверки, снизить вероятность ошибок человека и ускорить валидацию партий.

3. Химическая и нефтяная промышленность

В химической промышленности точный контроль уровня жидкости предотвращает перелив опасных веществ и обеспечивает правильные пропорции смешивания. Системы машинного зрения, оснащенные прочными камерами (устойчивыми к пыли, влаге и коррозионным парам), проверяют большие резервуары или бочки, содержащие кислоты, растворители или топливо. Например, на нефтеперерабатывающем заводе тепловизионные камеры совместно с системами видимого света используются для определения уровня жидкости в резервуарах с высокой температурой, где традиционные датчики не работают из-за экстремальной температуры.

4. Автомобильная и авиационная промышленность

В автомобильной промышленности системы машинного зрения проверяют уровень заполнения жидкостями, такими как моторное масло, тормозная жидкость и охлаждающая жидкость в компонентах транспортных средств. Например, в процессе сборки радиатора камеры проверяют, что уровень охлаждающей жидкости соответствует техническим требованиям перед герметизацией, предотвращая утечки и обеспечивая надлежащую работу двигателя. В авиационной промышленности эта технология используется для контроля резервуаров с гидравлической жидкостью на борту самолетов, где точность имеет критическое значение для безопасности.

Преимущества над традиционными методами

Компьютерное зрение обеспечивает несколько ключевых преимуществ для обнаружения уровня жидкости:

Измерение без контакта : Исключает риск загрязнения, что делает его подходящим для стерильных сред (например, фармацевтика).

Высокая скорость и точность : Обеспечивает работу на быстро движущихся линиях и достигает субмиллиметровой точности.

Универсальность : Адаптируется к различным формам, размерам контейнеров и типам жидкостей с минимальной перенастройкой.

Интеграция данных : Предоставляет данные в реальном времени для оптимизации процессов и составления отчетов по контролю качества.

Заключение

Компьютерное зрение совершило революцию в обнаружении уровня жидкости, объединив высокую точность, скорость и гибкость. Выбирая правильные камеры, объективы и системы освещения, отрасли могут преодолеть ограничения традиционных методов и обеспечить стабильное качество продукции. От розлива напитков до авиационного производства технология продолжает повышать эффективность и надежность критических процессов, делая ее незаменимым инструментом в современной автоматизации.